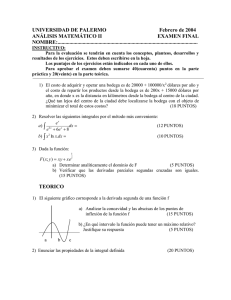

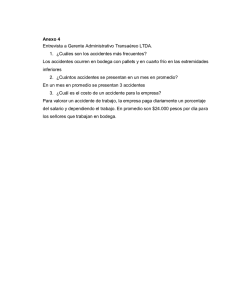

control de mermas y desperdicios en almacén

Anuncio