Sistema hidroneumático del vehículo eléctrico UNAM para

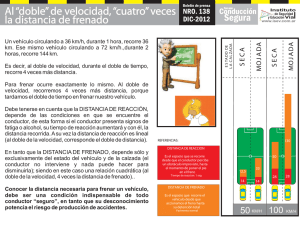

Anuncio

Sistema hidroneumático del vehículo eléctrico UNAM para recuperación de energía de frenado Ricardo Chicurel Uziel, Alejandro González Calderón, Germán Carmona Paredes, Instituto de Ingeniería, UNAM Fecha de recepción (Febrero de 2003.) Fecha de aceptación (Abril de 2003.) RESUMEN El Vehículo Eléctrico UNAM es un minibús eléctrico de baterías en el cual se ha incorporado un sistema para recuperar energía de frenado mediante una bomba hidráulica acoplada a la transmisión. Cuando se requiere frenar, dicha bomba envía aceite a presión a un acumulador hidroneumático donde, de esta manera, se comprime un gas. Cuando se desea acelerar nuevamente al vehículo, el gas se expande, el flujo de aceite se invierte y la bomba actúa como motor asistiendo al motor eléctrico de tracción. La bomba es de desplazamiento fijo y, por lo tanto, proporciona un par que no es regulable. Por tal razón, el frenado hidroneumático se combina con frenado disipativo convencional, que sí es regulable. Se presentan resultados de pruebas de frenado y aceleración. ABSTRACT The UNAM Electric Vehicle is a small battery powered bus having a system for the recovery of brake energy by means of a hydraulic pump coupled to the transmission. When braking is required, the pump discharges oil under pressure to a hydraulic accumulator where a gas is thus compressed. Then, when acceleration is desired, the gas expands, the flow of oil is reversed, and the pump acts as a motor assisting the electric traction motor. The pump is of the fixed displacement type and, therefore, its torque is not adjustable. For this reason, the hydro pneumatic brake is combined with a conventional dissipative brake, the latter being adjustable. Braking and acceleration test results are presented. KEYWORDS: Hydro pneumatic systems, hydraulic systems, regenerative braking, hybrid vehicles, electric busses. PALABRAS CLAVE: Sistemas hidroneumáticos, sistemas hidráulicos, frenado regenerativo, vehículos híbridos, autobuses eléctricos. NOMENCLATURA a,b d D distancias definidas en la Fig. 3 diámetro del cilindro hidráulico del dispositivo diferencial desplazamiento de la bomba por revolución f 1, f 2, f 3 Fh kd kh p r Rd Rr fuerzas en el dispositivo diferencial fuerza de frenado proporcionada por la bomba razón entre fuerza de frenado y f3 razón entre fuerza de frenado y f1 presión en el acumulador radio de las llantas relación del diferencial relación del reductor INTRODUCCIÓN La recuperación de energía de frenado mediante un sistema hidroneumático es una opción particularmente atractiva para vehículos urbanos de transporte público en vista del requerimiento de paradas frecuentes y de la disponibilidad de espacio para la instalación del equipo requerido. Tales sistemas constan esencialmente de una bomba-motor hidráulico de desplazamiento variable acoplado a la transmisión y un acumulador hidroneumático. Al frenar, la bomba-motor, actuando como bomba, envía aceite al acumulador, desplazando a un émbolo que comprime un gas, almacenando así energía. Cuando se desea acelerar al vehículo, se permite que el gas se expanda provocando la expulsión de aceite del acumulador y la operación de la bomba-motor en la modalidad de motor, complementando de esta manera al sistema principal de propulsión. Se han llevado a cabo diversas pruebas de vehículos equipados con sistemas de este tipo, como las reportadas por Hammerström (Hammerström, 1984), Martini (Martíni, 1984) y Vint (Vint, 1987). En pruebas de laboratorio consistentes en la transferencia de energía de un sistema hidroneumático a un volante inercial y viceversa, Pourmovahed obtuvo eficiencias muy satisfactorias de 61 a 89% para el ciclo completo (Pourmovahed, 1990). Chicurel y Nieto propusieron un sistema en el que se incorpora adicionalmente un control que para al motor de combustión interna cuando no hay demanda de potencia y lo arranca nuevamente utilizando energía del acumulador hidroneumático (Chicurel, Nieto, 1989). Chicurel y Lara describen un sistema de frenado regenerativo para el minibús eléctrico de baterías, conocido como Vehículo Eléctrico UNAM (VEUNAM), que combina un componente hidroneumático y uno eléctrico (Chicurel, Lara, 1996). Dichos componentes operan en paralelo compartiendo las funciones de frenado y de aceleración. La ventaja esperada sobre tener solamente frenado regenerativo eléctrico es la de la reducción de los picos de corriente de carga y descarga de las baterías, prolongando la vida de éstas, así como una mayor eficiencia en el uso de la energía. De este modo se extiende la vida de Ingeniería Mecánica Sistema hidroneumático del vehículo eléctrico UNAM para recuperación de energía de frenado 58 las baterías. Cabe señalar el reconocimiento de este hecho por el NYSERDA (New York State Energy Research and Development Authority), el cual ha iniciado un proyecto conjunto con la empresa TransiDrive para incorporar frenado hidroneumático en autobuses eléctricos para la ciudad de Nueva York, (Valenti, 2001), con lo cual se pretende que un banco de baterías alcance una vida de hasta 12 años. En estos sistemas, que pueden considerarse híbridos, se aprovecha el hecho de que el componente hidroneumático puede transmitir potencias mucho mayores que el eléctrico, aunque sea muy inferior en capacidad de almacenamiento de energía (Wendel, 2000). Una característica distintiva del sistema instalado en el VEUNAM es que utiliza una bomba-motor de desplazamiento fijo, que es considerablemente más ligera y barata que una de desplazamiento variable, aunque tiene la desventaja de no poder variar el par que proporciona. Esta desventaja no invalida el uso de frenado hidroneumático si se combina con un componente variable, como es el frenado eléctrico. Un plan más modesto es usar el frenado disipativo convencional como componente variable y, de hecho, corresponde al sistema que finalmente se instaló en el VEUNAM. Obviamente, ello implica un sacrificio en la energía recuperable pero, por otro lado, permite la aplicación en vehículos no eléctricos. Mediante un análisis basado en datos probabilísticos de velocidad y aceleración en una ruta urbana, Chicurel estima que es posible canalizar al sistema hidroneumático un 45% de la energía cinética absorbida durante los períodos de frenado (Chicurel,1999). El VEUNAM se muestra en la figura 1. A continuación se describe el sistema de frenado combinado que se instaló en dicho vehículo y la estrategia de control del mismo. Asi mismo se presentan los resultados de pruebas ampliando la información contenida en trabajos anteriores, (Chicurel et al, 2001), (González et al, 2002). Figura 1. Vehículo Eléctrico UNAM DESCRIPCIÓN DEL SISTEMA La operación del sistema de frenado del VEUNAM se resume de la siguiente manera: cuando la fuerza de frenado requerida es menor que la que proporcionaría la bomba del sistema hidroneumático, ésta se mantiene desactivada y el frenado se obtiene exclusivamente por medio del freno convencional disipativo. En caso contrario, la bomba es activada y el freno disipativo se utiliza como complemento para igualar la fuerza total de frenado requerida. En forma similar, cuando se desea acelerar, el motor hidráulico entra en acción solamente cuando la aceleración requerida excede a la que aquél proporcionaría. En ese caso, el motor eléctrico de propulsión aporta el complemento necesario. El control se realiza por medio de un controlador PLC. La figura 2 es un diagrama del sistema de control. La válvula de control direccional que ahí se muestra aparece en posición neutral (2); bajo estas condiciones, la bomba trabaja en vacío. La válvula es controlada por medio de solenoides que son activados mediante los contactos M1 y M2 que responden a señales del PLC. SW1 y SW2 son interruptores de presión conectados al acumulador hidroneumático; el primero normalmente cerrado y el segundo normalmente abierto. Para frenar, se cierran los contactos M1 y la válvula pasa a la posición 1, excepto si el interruptor SW1 se encuentra abierto, lo cual ocurre cuando el acumulador está totalmente cargado. Con la válvula en la posición 1, la bomba envía fluido hidráulico a presión hacia el acumulador en donde se comprime el gas que ahí se encuentra. Cuando se desea acelerar al vehículo, se cierran los contactos M2 y, suponiendo que SW2 se encuentre cerrado, lo cual se cumple si el acumulador no está totalmente descargado, la válvula pasa a la posición 3. En ese caso, la bomba actúa como motor para asistir al motor eléctrico. Ambos se encuentran acoplados a una misma catarina de un reductor de cadena, de manera que giran a la misma velocidad. La catarina de salida va acoplada a una flecha cardán que transmite la potencia al diferencial del eje motriz. Figura 2. Diagrama del sistema de control Mayo 2003, Vol.1 59 Ricardo Chicurel Uziel, Alejandro González Calderón, Germán Carmona Paredes, En la figura 2 se representa como bloque un dispositivo diferencial cuya función es combinar las fuerzas de frenado hidroneumático y disipativo. Su operación se explica a continuación. DISPOSITIVO DIFERENCIAL Figura 3. Dispositivo diferencial (3) D = 19 cm3 / rev Rr = 3.619 Rd = 5.13 r = 42 cm d = 6.35 mm por lo cual, kh = 4.221 (a/b) (4) Para determinar kd, se realizaron pruebas de frenado en plano obteniendo registros simultáneos de velocidad y fuerza transmitida por la celda de carga con el sistema hidroneumático desactivado. En la primera prueba se obtuvo la deceleración del vehículo sin aplicar el freno, es decir, la deceleración debida a los efectos agregados de la pérdida de rodamiento, la de la transmisión y la de arrastre aerodinámico. Se obtuvo un valor de 0.131 m/s2. En pruebas posteriores se obtuvo la deceleración del vehículo aplicando el freno. La diferencia entre esta deceleración y el valor de la primera prueba, representa la deceleración debida al freno. La fuerza de frenado, Fd, se obtiene de multiplicar dicha deceleración por la masa total del vehículo, 5,236 kg. Al dividir los valores de Fd así obtenidos entre los correspondientes de la fuerza transmitida por la celda de carga, se determinó que kd=13.44. Por lo tanto, para que kh y kd sean iguales, se requiere que a/b = 3.18. PRUEBAS DE DESEMPEÑO Para determinar la primera de ellas, se observa que la bomba proporciona una fuerza de frenado (1) Por otro lado, la fuerza f2 generada en el dispositivo diferencial puede expresarse como: f2 =(π d2 /4) p (b/a) kh = Fh /f2 = (2D Rr Rd a)/(π2r d2 b) También se tiene que: El dispositivo diferencial se presenta en detalle en la figura 3. La fuerza de frenado demandada por el operador del vehículo se detecta mediante una celda de carga, que fue diseñada y construida para esta aplicación en particular, sobre la cual una extensión del pedal del freno ejerce la fuerza f1. Esta fuerza es contrarrestada parcialmente por la fuerza f2 generada por la acción de un pequeño cilindro hidráulico que recibe la presión existente en la descarga de la bomba hidráulica. La diferencia f3 = f1 f2 es transmitida al mecanismo de freno disipativo convencional. El dispositivo debe ser diseñado de tal manera que la relación, kh, entre la fuerza de frenado sobre el vehículo proveniente de la bomba hidráulica y la fuerza f2 debe ser la misma que kd, la relación entre la fuerza de frenado sobre el vehículo proveniente del freno disipativo y la fuerza f3. Fh = (D/2π)pRr Rd /r, De las ecuaciones (1) y (2) se tiene: (2) Para la realización de pruebas del sistema hidroneumático del VEUNAM, se seleccionó el área de estacionamiento del Estadio de Prácticas en Ciudad Universitaria, en donde es posible hacer corridas en línea recta de cerca de 100 m de longitud. Existe una pequeña pendiente de 1.49 %, lo cual se aprovechó para verificar el resultado esperado al invertir la dirección del movimiento en las pruebas. La preparación del vehículo para las pruebas consistió principalmente en cargar plenamente las 52 baterías del sistema de tracción, y ajustar la presión de inflado de las llantas a 0.553 MPa (80 psi). La primera etapa de pruebas se condujo con una carga reducida de gas (nitrógeno) en el sistema hidroneumático. En esa etapa, la presión en el acumulador Ingeniería Mecánica Sistema hidroneumático del vehículo eléctrico UNAM para recuperación de energía de frenado 60 podía variar entre 6.2 MPa (mínima energía almacenada) y 10.4 MPa (máxima energía almacenada) aproximadamente. Estos valores son un 50% mas bajos que los valores de diseño correspondientes y obedecen a la decisión, por motivos de seguridad, de operar con una carga reducida de gas durante un período inicial de familiarización con el sistema. Posteriormente se incrementó la carga de modo que en una segunda etapa de pruebas, la presión en el acumulador fluctuaba entre 11.1 MPa y 13.8 MPa En las pruebas, la activación del sistema hidroneumático para frenado o propulsión se llevó a cabo manualmente. Tanto en las pruebas de subida como en las de bajada, la pendiente fue de 1.49%. Prueba de frenado hidroneumático En esta prueba se acelera hasta una velocidad máxima y después se activa el freno hidroneumático para detener al vehículo. Los resultados de las pruebas en subida se muestran en la figura 5. Para cada una de las condiciones de prueba se realizaron varias corridas obteniendo resultados muy similares en cada caso, por lo cual se seleccionó una sola corrida para cada condición. Prueba de deceleración libre Con el fin de determinar las pérdidas de potencia en la transmisión y por efecto de rodadura de las llantas, se efectuaron pruebas para obtener registros de la velocidad durante una deceleración libre, es decir, sin propulsión ni frenado. Debido a que el VEUNAM es un vehículo de baja velocidad, la pérdida por arrastre aerodinámico se considera despreciable. La bomba-motor del sistema hidroneumático está acoplada permanentemente a la transmisión. Por tal motivo bombea aceite siempre que el vehículo está en movimiento y, por tanto, consume cierta potencia resultante de la pérdida mecánica de la propia bomba-motor así como de la circulación de aceite que tiene lugar en un circuito cerrado cuando el sistema está desactivado. Para cuantificar esa potencia, se efectuó una prueba en la que se desacopló la bomba y se compararon los resultados así obtenidos con los de una prueba con la bomba acoplada. Figura 5. Pruebas de frenado hidroneumático, en subida. a) y b) velocidad y presión en primera serie de pruebas, c) y d) velocidad y presión en segunda serie de pruebas. Prueba de arranque con propulsión hidroneumática Esta prueba se realiza después de cargar el acumulador hidroneumático con una energía cercana a la máxima posible, y consiste simplemente en usarla para acelerar el vehículo a partir del reposo, sin propulsión eléctrica. Los resultados de las pruebas en bajada y en subida se muestran respectivamente en las figuras 6 y 7. En la figura 4 aparecen resultados de pruebas con la bomba acoplada y desacoplada. Se observa un período inicial de aceleración del vehículo y después el período de prueba en deceleración libre. Figura 6. Prueba de arranque con propulsión hidroneumática, en bajada. a) y b) presión y velocidad en primera serie de pruebas, c) y d) presión y velocidad en segunda serie de pruebas. Figura 4. Prueba de deceleración libre: a) con bomba acoplada, en subida, b) con bomba desacoplada, en subida, c) con bomba desacoplada, en bajada. Mayo 2003, Vol.1 61 Ricardo Chicurel Uziel, Alejandro González Calderón, Germán Carmona Paredes, Subida, bomba acoplada: | 0.305 m/s2 Subida, bomba desacoplada: 0.269m/s2 Bajada, bomba desacoplada: 0 m/s2 La diferencia entre los dos primeros valores, 0.036 m/s2 , representa la pérdida de la bomba. Considerando que el vehículo tiene una masa de 5,236 kg, que el diámetro de las llantas es de 0.82 m, y que la bomba gira 18.56 revoluciones por una revolución de las llantas, se calcula con los datos anteriores que el par requerido para hacer girar a la bomba es de 4.16 N-m, lo cual corresponde a una pérdida de 1 KW aproximadamente a una velocidad del vehículo de 20 km/hr. Figura 7. Prueba de arranque con propulsión hidroneumática, en subida. Prueba de arranque con propulsión combinada Con objeto de determinar la máxima aceleración posible del VEUNAM, se llevó a cabo una prueba con tracción eléctrica con acelerador a fondo y tracción hidroneumática combinada. Esta prueba se realizó durante la primera serie y no se ha repetido después de incrementarse la carga de nitrógeno en el sistema. La figura 8 muestra los resultados para el caso de movimiento en bajada. Figura 8. Prueba de arranque con propulsión combinada, en bajada. ANÁLISIS Y EVALUACIÓN DE RESULTADOS Deceleración libre La figura 4 muestra que, durante la deceleración libre, la velocidad varía en forma prácticamente lineal, como es de esperarse cuando la pérdida de rodadura es dominante. Las deceleraciones correspondientes son: El hecho de que la aceleración en bajada con la bomba desacoplada resultó ser cero, indica que la pérdida de rodamiento mas la de la transmisión en vacío es aproximadamente igual a la pérdida de energía potencial por la pendiente. Despreciando la pérdida de la transmisión en vacío, se obtendría un coeficiente de rodamiento de 0.0149. La diferencia en las deceleraciones en subida y bajada debe ser igual a lo doble de la pendiente por 1g (9.81 m/s2 ), o sea 0.298 m/s2 , valor muy cercano a 305m/s2 , obtenido experimentalmente. Frenado hidroneumático En la prueba de frenado hidroneumático, la presión de aceite en el acumulador se eleva y el vehículo decelera a partir del momento en que se suspende la tracción eléctrica y se activa la bomba. La presión de aceite alcanza un valor máximo, y antes de detenerse completamente el vehículo, sufre un descenso. Esto último obedece a la restricción que existe al flujo de nitrógeno entre el acumulador y un cilindro que funge como extensión del compartimiento de gas del acumulador. Con el propósito de reducir dicha restricción se cambió la manguera que interconecta al acumulador y al cilindro de gas por una de mayor diámetro, lo cual redujo drásticamente el descenso en la presión al final del frenado, como puede verse claramente en la figura 5. El trabajo de compresión del gas durante el frenado para la primera prueba fue de 23.9 kJ, el cual se calculó integrando la presión con respecto a la variación del volumen. Este último es una función lineal de la distancia recorrida por el vehículo, ya que la bomba tiene un desplazamiento fijo de 19 cm3 /rev. Con objeto de cuantificar el beneficio del cambio en la manguera, se estimó la pérdida que resultaba de la restricción entre el acumulador y el cilindro de gas antes del cambio. Se calculó el trabajo que podría recuperarse de una expansión isoentrópica a partir del estado del gas al final del frenado regresando a la presión existente al inicio, obteniéndose un valor de 19.0 kJ. Con este criterio, la pérdida es entonces de 23.9 19.0 = 4.9 kJ. Para el cálculo anterior, se requirió el valor del volumen del gas al final del frenado. Esto se obtuvo de la siguiente manera: Ingeniería Mecánica Sistema hidroneumático del vehículo eléctrico UNAM para recuperación de energía de frenado 62 8 Sean p1 y p2 las presiones absolutas al inicio y final del frenado, y p la presión absoluta de equilibrio alcanzada después de un tiempo suficiente después del frenado para que la temperatura del gas sea esencialmente la misma que al inicio del frenado. Se obtuvieron los siguientes valores: 8 p1 = 8.190 MPa p2 = 8.666 MPa p = 8.611 MPa Entonces, se tiene que: 9∞ 92 S = = 1 = 0.9511 91 91 S∞ donde el símbolo V representa el volumen del gas. Además, como se explicó anteriormente, se conoce la diferencia V1 - V 2 , que en este caso resultó ser 2.77 lts. Así, se obtiene V1 = 56.65 lts V 2 = 53.87 lts Arranque con propulsión hidroneumática En la figura 6 se observa que la aceleración máxima del vehículo con propulsión hidroneumática en bajada es igual a 0.190 m/s2 para la primera prueba, siendo la presión de aceite de 7.59 MPa (1100psi) aproximadamente. Debido a que, como se vio anteriormente, los efectos de la pendiente y de la pérdida de rodamiento se cancelan, se concluye que el motor proporciona una fuerza de tracción correspondiente a una aceleración del vehículo de 0.190 m/s2 . El par del motor sería entonces: 7P = 0.19 × 5,236 × 0.41 = 21.98 N-m 18.56 El par teórico obtenido a partir de la presión de aceite suministrada y del desplazamiento es: 7P = 7.59 × 10 6 × 19 × 10 −6 = 22.95 N-m 2π De lo anterior se obtiene una eficiencia del motor hidráulico y transmisión de 95.8%. En la segunda serie de pruebas se alcanzó una aceleración máxima en bajada de 0.371 m/ss, siendo la presión inicial de aceite de 13.41 MPa (1933 psi) aproximadamente. Al repetir el cálculo anterior para este caso, se obtiene un valor de la eficiencia ligeramente superior al 100% debido a errores en los datos medidos. En la figura 6 se observa que, para la primera prueba, al ser activado el motor hidráulico, se presenta primeramente un descenso de la presión de aceite, antes de que el vehículo inicie la marcha. Esto puede deberse a que el motor hidráulico debe girar algunas revoluciones para absorber el juego en la transmisión y generar los esfuerzos en ella para desarrollar la fuerza de tracción en las llantas. También puede contribuir al fenómeno el flujo de una pequeña cantidad de aceite para accionar la válvula de control direccional para activar al motor. Cabe mencionar que la gráfica de presión para la primera prueba presenta una recuperación al término del período de propulsión (figura 6). Ello manifiesta nuevamente la restricción al flujo de gas que existía entre el acumulador y el cilindro de nitrógeno. En la figura 7 se muestra el resultado de la prueba de aceleración en subida, que sólo fue posible realizar en la segunda serie de pruebas pues la fuerza tractiva del motor hidráulico resultaba insuficiente antes de incrementar la carga de nitrógeno en el sistema. La aceleración máxima obtenida fue de 0.078 m/s 2 . Tomando en cuenta la pendiente desfavorable y la resistencia al rodamiento, se requiere que el motor hidráulico entregue un par de 42.8 N-m, valor muy cercano al par calculado a partir de la presión de aceite, que es de 40.04 N-m. Arranque con propulsión combinada La prueba de arranque con propulsión combinada se llevó a cabo únicamente durante la primera serie de pruebas. Los resultados aparecen en la figura 8. Se obtuvo una aceleración máxima de 1.55 m/s2 con la pendiente a favor. Durante el periodo inicial de aceleración en la prueba de deceleración libre (figura 4), la aceleración máxima en bajada fue de 1.29 m/s2 ,obtenida con propulsión eléctrica únicamente. Sumando este valor a la aceleración máxima en bajada con propulsión hidroneumática, de la primera serie de pruebas (0.190 m/s2 ), se obtiene un valor de 1.48 m/s2 que difiere en menos de 5% de la aceleración máxima medida con propulsión combinada. CONCLUSIONES De las pruebas de desempeño del sistema de frenado regenerativo hidroneumático del VEUNAM, se desprenden las siguientes conclusiones: Los resultados de las diferentes pruebas realizadas son consistentes entre sí. Mayo 2003, Vol.1 63 Ricardo Chicurel Uziel, Alejandro González Calderón, Germán Carmona Paredes, La bomba-motor del sistema hidroneumático y la transmisión del vehículo son altamente eficientes; sin embargo existe una pérdida considerable cuando la bomba-motor opera en vacío. Ello se podría evitar incorporando un embrague para desacoplarla de la transmisión cuando no está activada. Conviene señalar que no existen antecedentes del uso de una bomba-motor de desplazamiento fijo en sistemas de recuperación de energía de frenado. Las máquinas que se han utilizado son de desplazamiento variable, el cual se reduce a cero cuando está inactivo el sistema, evitando la circulación de aceite. La propulsión hidroneumática en las condiciones previas al incremento de carga de nitrógeno permitía incrementar la aceleración del vehículo en plano en un 15% aproximadamente al utilizarse simultáneamente con la propulsión eléctrica. De las pruebas realizadas, se calcula que este valor es superior al 30% en las condiciones actuales. Martini, S. The M.A.N. Hydrobus. A Drive Concept with Hydrostatic Brake Energy Recovery, Proc. International Symposium Advanced and Hybrid Vehicles. 1984, University of Strathclyde, U.K., pp 227-34 Pourmovahed, A., Beachley, N.H., Fronczac, F.J., Analytical and Experimental Modeling of a Hydraulic Energy Regeneration System, Proc. 1990 Am. Soc Mech. Eng. Winter Annual Meeting, 1990, Dallas, Texas, paper No. 90-WA/FPST-13, Valenti, M., Recapturing Brake Energy , Mechanical Engineering Power, junio 2001. Vint, M.K., Design and Construction of a Fuel Efficient Braking System, Soc. Automotive Engineers, 1987, Warrendale, PA, paper No. 871233, Wendel, G., Regenerative Hydraulic Systems for Increased Efficiency, International Exposition for Power Transmission and Technical Conference, Proceedings of thee 48th National Conference on Fluid Power , 4-6 April 2000, Paper 100-8.2, En una próxima etapa de desarrollo, se pretende poner a punto el sistema de control que combinará en forma totalmente automática el frenado hidroneumático con el disipativo así como la propulsión eléctrica con la hidroneumática. RECONOCIMIENTOS Los autores agradecen el apoyo del Consejo Nacional de Ciencia y Tecnología a través del proyecto 27520-A. REFERENCIAS Chicurel, R., Nieto, J., Hydro-pneumatic System for Regenerative Braking in Motor Vehicles. Proc. Energy Sources Technology Conference, 1989, Houston, Texas, paper No. 89-ICE-1. Chicurel, R, Lara., Control of a Hybrid Propulsion System, Instrumentation and Development, V.3, No. 6., 1996, pp 3-7. Chicurel, R., A Compromise Solution for Energy Recovery in Vehicle Braking, Energy, V. 24, 1999, pp 1029-34 Chicurel, R., Carmona, G., González, A., Sistema Hidroneumático para Recuperación de Energía de Frenado, Memoria VII Congreso SOMIM, octubre 2001, Celaya, Gto., pp. 37-41. González, A., Chicurel, R., Carmona, G., Desempeño del Sistema de Frenado Hidroneumático del Vehículo Eléctrico UNAM, Memoria VIII Congreso SOMIM, septiembre 2002, Monterrey, N.L.. Hammerström, L., VTS-Hydrostatic Transmission. Experiences from the First Field Test. Proc. International Symposium Advanced and Hybrid Vehicles. 1984, University of Strathclyde, U.K., pp 235-41. Ingeniería Mecánica Sistema hidroneumático del vehículo eléctrico UNAM para recuperación de energía de frenado 64