La segadora gavilladora

Anuncio

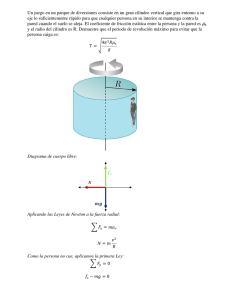

Famae News Nº 16 • Año 4 • 30 Marzo 2011 Federación de Asociaciones de Amigos de la Maquinaria Agrícola de Época Autovía A-2, Km 311 • E-50080 Zaragoza (España) • Tel. 976 76 47 00 • Fax 976 33 06 49 www.feriazaragoza.com • info@feriazaragoza.com Maquinas que fueron populares para la siega de cereales Segadoras agavilladoras – Segadoras atadoras La mecanización de la siega de cereales Primer paso: E La segadora gavilladora stas máquinas fueron desarrolladas e introducidas en la península a principio del siglo pasado, procedentes de Usa y Europa, que yo conozca, procedentes de fábricas como McCormick, americana y Fahr, en Europa y a partir de ahí, vistos estos diseños, fabricantes de este País iniciaron su fabricación: Trepat, Ajuria, Alpuema, El Leon, etc.etc., en España. MacCormick, Deering,Massey Harrys, Oliver, John Deere, Fahr, JF, Viking, etc.etc en USA y Europa. Estas máquinas, estaban disponibles en el mercado, en los siguientes cortes: 1,35 metros, para ser tiradas por dos caballerías ......... 1,90 metros, para ser tiradas por dos/tres caballerías. Avance = 0,8 m/segundo = 2880 m. hora Avance = 0,8 m/segundo = 2880 m. hora Indice Portada •. La segadora gavilladora..................................................................................................................................... Junta de Gobierno La de Gobierno está constituida por las siguientes personas: 1 Información •. La segadora gavilladora (primer paso)....................................................................................................... 2-3 • La segadora atadora (segundo paso en la evolución)................................................................................ 4-5 • Como funciona el mecanismo del anulador............................................................................................ 6-7 • Las máquinas trilladoras de cereales se diseñan . a la par de las segadoras a mitad del siglo XX............................................................................. 8-9 • Descripción esquemática del funcionamiento interno de una trilladora de cereales........... 10-11 • Características a resañar para cada mecanismo...................................................................................... 11-12 Albert Torras Pey Presidente de Honor Marc Bosch Miquel Presidente Ejecutivo Alberto J, López Sánchez Vice-Presidente Primero Sergio Miguel Longas Vice-Presidente Segundo Ignasi Torné Mohedano Secretario - Tesorero Juan Artigas Campás Coordinador Agustín Puig Olives Vocal Jaume Cos Serrat Vocal Jaume Simon Cruanyas Vocal Cláusula de salvaguarda. La Entidad editora y/o los firmantes de los trabajos escritos e informaciones publicados, que pueden tener distintas procedencias, incluso los originales, no asumen responsabilidad alguna, por lo que deberán ser tomados como referencia. Por consiguiente, la responsabilidad sólo recaerá sobre quienes traten de realizar­alguna aplicación práctica. 2 INFORMACIÓN Famae News Producción J. Trepat, Tàrrega (Lleida) de segadoras agavilladoras, cuadro nº 1: Ancho Corte m. 0,92 1.1,20 1,35 1,50 m. Avance por hora 2880 2880 2880 2880 2880 L Coef. pérdidas en cabeceras 0,85 0,85 0,85 0,85 0,85 m2 segados por hora 2252 2448 2938 3305 3672 horas por Ha. 4,40 4,08 3,40 3,025 2,723 Ha. 10 horas 2,25 2,45 2,94 3,30 3,67 a estructura de la máquina está formada por los siguientes mecanismos a) Rueda propulsora de gran tamaño, encargada de mover, mediante corona dentada y engranaje, montado sobre un eje transversal que proporcionaba movimiento a la base de la “torreta central” y al plato excentrico frontal, el cual da movimiento a la sierra de corte, dándole el movimiento de vaivén, necesario para cortar la míes, en la parte frontal de la plataforma, lateral derecha, vista desde el asiento. Esta era construida a modo de segmento circular, cuyo radio era igual al ancho de corte. Famae News INFORMACIÓN 3 b) El eje único de propulsión, movía, en su tramo final, una corona dentada, montada en la base de un eje vertical, que transmite movimiento a la aspas superiores, de la “torreta” mediante el cabezal del eje giratorio, donde van unidas, para que estas giren en forma de molinete horizontal, cuando las aspas están desplegadas. Existe un dispositivo, en el centro de la torre de soporte vertical, mediante el cual, el agricultor puede seleccionar el tamaño del fajo que se depositará sobre el campo, para que luego los ayudantes procedan, de un modo manual, al atado estos fajos con tallos de la propia mies o bien utilizando vencejos. c) Se podria decir, por medio de cálculo teórico, a partir del avance del tiro de unas caballerías (0,8 m/segundo = 2880 m. hora) que el plato excéntrico, que mueve la sierra de secciones dentadas, debería girar a 421 rpm., equivalente a 842 ciclos eleación de cobre, como de corte: ver cuadro número material de aportación, comercialmente 1, sobre producción. denominado BRAZING Excepto los ejes, la rueda, (recuerdo haber visto el cuerpo de maquina y los soldaduras con varilla de engranajes eran de fundición aportación cuyo material maleable. Engranajes que era una aleación de latón, amarilla), trabajaban al aire, es decir, (soldadura sin baño de aceite.Una con el correspondiente venta mecànica rudimentaria de la desoxidante, de época, en la construcción de comercial. maquinaria agrícola. Esto no quiere decir, que no fueran Conclusión: Los segadores fueron consideradas ingeniosas, temporeros sustituidos por la máquina, para la época. pero, se seguia con la La fundición meleable necesidad de una brigada de presenta mucha dificultad hombres, para el anudado de a la soldadura y es las gavillas as mano. recomendable utilizar una Veanse los datos teóricos de producción, en base a la velocidad, ancho de corte y ciclos de corte de la sierra: Tabla nº 1 4 INFORMACIÓN Famae News Segundo paso en la evolución: La segadora atadora E stas máquinas fueron diseñadas, para evitar el esfuerzo de fatiga que debían soportar los jornaleros, de sol a sol, en la Península, la época de recolección, anudando fajos detrás de las máquinas agavilladoras. Nosotros, los dedicados a la reparación, hemos sido testigos por unas horas, durante las campañas, en función de las averías y los desajustes de las máquinas. No obstante, la aplicación de ambas máquinas a la siega del cereal, fueron aceptadas de un modo general, hasta la década de los años 1950, junto con las máquinas trilladoras, que liberaron a los agricultores de los trabajos de trilla manual del cereal, para separar el grano de sus tallos secos, la paja. Eran el complemento que cerraba el ciclo de la recogida de los cereales y de las que más adelante, veremos una descripción completa de las mismas. La segadora atadora, hizo su propia evolución, pasando de ser tirada por dos/tres caballerías, según ancho de corte y la potencia la proporcionaba la rueda motriz de gran tamaño, algo desplazada del centro de gravedad, para soportar la mayor parte de su peso, cuando estaba en disposición de trabajo. Para su desplazamiento por caminos, iba provista de dos ruedas auxiliares de rápida colocación, ya que se desplazaba de modo transversal a su posición de trabajo. Pronto fué mejorando su capacidad de trabajo, ya que el ancho de corte fué ampliándose, al pasar de ser propulsadas de dos/tres caballerías, con propulsión mediante rueda motriz y de engranajes de fundición maleable, a ser tiradas por tractor, al final de su ciclo de su vida, mediante eje de toma de fuerza y dotarlas de engranajes mecanizados, montados dentro de sus carcasa de hierro fundido herméticas,en baño de aceite. Teóricamente, en cuanto a capacidad de trabajo, las tiradas por caballerías, seguían los mismos parámetros, para el cálculo, que el realizado para las máquinas agavilladoras y, la variable, sólo es el ancho de corte. Las segadoras atadoras, de corte ancho, propulsadas por tractor y eje de toma de fuerza, permitían un mayor avance, limitado solo por el número de ciclos de corte de la sierra. INFORMACIÓN 5 Famae News Veamos la tabla que resulta de los cálculos. Tabla nº 2 Ancho m. de corte 1,50 1,80 2,10 2,40 Metros hr. avance 2880 2880 3762 3762 Cálculo (*) Máquina de 2,40 m. corte Tracción (2) Caball. (3) “ tractor “ Coef. Perd. cabecera 0,85 0,85 0.85 0,85 2,40 x 3762 x 0,85 10000 / 7674 ......... 7674 x 10 / 10000 m 2 siega por hora 3672 4406 6715 7674 Horas Ha. 2,72 2,27 1,49 1,30 Ha. 10 horas 3,67 4,40 8,03 7,67 (*) = 7674 m2 siega/hora = 1.30 horas Ha = 7,67 Ha. Jornada de 10 horas. La segadora atadora, a partir de 1923, resolvía el problema, al conseguir mayor productividad, ya que cortaba la míes y la lanzaba el campo en fajos, atados automaticamente. (mayor beneficio para el agricultor). Naturalmente, era mucho más compleja. Se componía de sierra de corte, lona transportadora de plataforma, lonas elevadoras a la rampa descendiente de empaque donde se formaba la gavilla, para que, cuando el tamaño, que era el pre-establecido, embragaba el mecanismo anudador, y al mismo tiempo, era lanzada sobre la superficie del campo. La descripción de la secuencia de trabajo, es la siguiente La sierra de corte: Ya lo indica el propio enunciado. Esta, que constaba de secciones de sierra dentadas, especialmente remachadas a lo largo de un fleje, estaba unida por su cabezal a una biela que transmite movimiento alternativo, por medio del plato excentrico, de cuyo eje arranca el movimiento. Elevadores de lona: Al momento de ser cortada la mies, acompañada por las aspas del molinete, cae sobre la lona transportadora de plataforma, que la acerca a dos lonas elevadoras, que ascienden y que, elevan el material, en forma de “sanwich”, para depositarla en la ya citada rampa descendiente, debajo del mecanismo El largo de las secciones de cuchilla y la frecuencia de anudador, donde dos brazos empacadores forman estos movimientos, dos por cada giro de excentrica, la gavilla, hasta el tamaño pre-establecido. Luego condiciona la velocidad de avance posible, cortando los tallos secos del cereal, sin que estos sean arrancados, el volúmen del paquete hace que los empacadores presionen la mies contra el brazo vertical, al final de lo que ocurriria si la velocidad fuese excesiva. la rampa y este, acciona el embrague mecánico del Es normal que los dedos de corte, cuyo interior anudador que, en una sola vuelta ejecuta el nudo; atraviesan las secciones de corte, llevan remachadas los brazos expulsores solidarios al eje del anudador, unas chapitas, sobre las que se desliza la sierra de corte, para conseguir el efecto tijera. Ancho entre los lanzan la gavilla sobre el campo. dedos de corte = 3 pulgadas (7,62 cm.) 6 INFORMACIÓN Famae News Cómo funciona el mecanismo del anudador L a cuerda de anudar, es de Sisaly sumistradaenovillos, de 200/250 metros por kilo, lo que podía suponer 200/250 gavillas aproximadamente . El depósito de ovillos, al frontal de la máquina, a la vista del operador, tiene una capacidad para dos unidades De la base de este depósito, sale la cuerda que pasa entre dos rodillos de pequeño tamaño, que se ocupan de mantener la tensión, (unos 2 Kg. de flexión). Desde este punto y, a traves de un circuito de anillos endurecidos, resistentes al roce, es conducida a la base de la “aguja” de lomo acanalado, que lleva un agujero en la punta, por donde pasa la cuerda de anudar, que tiraremos de ella, de modo manual y la enhebraremos en el disco retenedor y la dejaremos en esta fijación; la llamaremos (cabo nº 1), en esta situación la máquina puede estar en paro. Tiramos de la máquina, bien por caballerías o tractor, embragada y así da comienzo la siega del cereal. La mies llega a la rampa como se ha dicho; los empacadores acumulan el material; la presión acciona el brazo articulado, fijado en posición vertical, por un muelle que cede y embraga el eje del anudador. Este unido al eje de mando de la aguja por una biela hace que, sincronizados ambos, el eje de biela y eje del anudador, hacen que el primero, que comanda la aguja, esta suba el cabo nº2 y lo deposite en la muesca del retenedor. (la aguja, al retroceder a su posición inicial, deposita la que será la cuerda nº 1 de la próxima gavilla que se realice). En este punto, el plato dentado parcialmente (dientes internos) obligan a que el retenedor gire 90º, situando ambos cabos sobre el pico anudador. Ahora es el turno de acción de los dientes externos del plato, más retrasados que los internos, que obligan al pico anudador a girar 360º sobre su eje, mientras este se abre, durante su giro, al deslizarse por la rampa, mecanizada en el cuerpo del anudador y se cierra al entrar dentro de la cazoleta que, regulada por un muelle, presiona la lengüeta del pico que pinza los dos cabos, en el momento que la leva del plato dentado, entra en contacto y acciona el brazo que lleva la cuchilla; la cuchilla corta las dos cuerdas y a la vez expulsa el nudo del pico anudador. La gavilla ha sido atada y expulsada por tres brazos que, solidarios al eje del anudador, a modo de cuernos de toro, en el último tramo del giro, lanzándola sobre el campo o sobre el acumulador de gavillas (unas 5 gavillas) INFORMACIÓN HISTORIA 7 Famae News Antes del proceso de anudado descrito, el eje de la aguja, debajo de la rampa y el eje que acciona el anudador, ambos sincronizados, adelantandose a la acción de los dientes del plato al inicio del giro, realizan las funciones siguientes: Movida por el eje del anudador, parte externa, solidario a un plato-biela, obliga, al brazo solidario al eje de aguja, a girar + 180º, subiendo esta la cuerda nº 2 hasta el mecanismo retenedor, para seguidamente iniciar el retroceso – (180º de reroceso) situandose en posición inicial, después de dejar la que será la cuerda Nº 1, depositada dentro de la muesca correspondiente. Es decir, durante la vuelta completa, del plato-biela del eje anudador, transmite, por la acción de la biela, al brazo de mando de la aguja, el movimiento + (positivo) a la subida y el movimiento – (de retorno) a su posición inicial. Visualización de los principales mecanismos del anudador, página nº 5 y 6 Principalas regulaciones Mecanismo del pico anudador. Presión del muelle Mecanismo del brazo soporte expulsor y cuchillas cuchilla de corte Distancia de la cuchilla de corte del pico atador Mecanismo de soporte de la cuerda = 4 m.m. comprimido = 10 a 13 m.m. = 2-3 m.m. = 1-2 m.m. Plato y aguja, que mueve los mecanismos del anudador, secuencia de operación, en un giro completo: 1º En primer lugar, pero inicialmente, junto al giro del plato dentado, ocurre el movimiento de la aguja. 2º Dentado interno: obliga a girar 90º al disco, de 4 muescas, retenedor de la cuerda. 3º Dentado externo: obliga al pico anudador a girar 360º, para realizar el nudo. 4º Leva interna obliga al brazo soporte y a la vez expulsor del nudo, a realizar su función Las pérdidas de grano en el curso de la siega, amontonamiento de gavillas a secar, acarreos y proceso de trilla, fueron consideradas del orden de un 13 % de la cosecha. Los metros hora de avance y la producciónº, tabla n 2, corresponden a : Caballerías = 2,880 Km. Hora avance; 421 rpm. plato mando = 842 ciclos corte sierra Tractor y E.T.F. = 3,762 Km. Hr. avance; 550 r.pm. plato mando = 1100 ciclos de corte sierra. 8 INFORMACIÓN INFORMACIÓN Famae News Las máquinas trilla E se diseñan a la par durante la mita l primer prototipo de máquina trilladora se construye en 1881. En 1886 hay un segundo intento y se convierte en pura anécdota. En la segunda mitad del siglo XVIII ya se fabricaban triladoras en Estados Unidos. El mercado español, depende de las máquinas locomoviles a vapor. Es decir, si no dispones de estas máquinas no hay posibildad de accionar las trilladoras. Esta situación tiene lugar durante la 2ª mitad del siglo XVIII y las primeras décadas del siglo XIX. Por esta razón, los propietarios de fincas de gran extensión, al principio, adquirían el equipo de Locomovil a vapor/trilladora, antes de los motores Diesel estacionarios y la llegada de los primeros tractores, a partir de la primera década del siglo XX. Entre 1862 y 1865, se realizan demostraciones, de las que se hacen eco, en periódicos y revistas de la época, en A l b a c e t e , Ciudad Real, Madrid y Jerez de la Frontera. El comentario general era, que la paja resultante del proceso de trilla, no era apta para el ganado. Las demostraciones se realizaron con trilladoras de las marcas: Clayson, Garret Ruston y Ransomes ( puedo leer que la trilladora Ransomes era accionada por una locomovil, a vapor, de 10 CV. de potencia). Al final de la segunda década del siglo XX, (años 1920/1930) se hace popular el uso de la trilladora, puesto que, hasta entonces su utilizacición era minoritaria y solo se hacía necesaria a los grandes terratenientes españoles. Ajuria S.A. de Vitoria, en el año 1927; fabrica el primer prototipo de trilladora y entre 1927 y 1932, consigue encabezar el mercado de trilladoras de España, desplazando a sus competidores exteriores, que dominaban este mercado. INFORMACIÓN 9 Famae News adoras de cereales r de las segadoras, ad del siglo XX Durante este periodo de tiempo se vendieron en nuestro mercado un total de 4214 unidades ( 2171 Nacionales + 2203 de importación) de las cuales, 1527 unidades ( un 65 %), fueron fabricadas y vendidas por AJURIA. Algunas marcas Nacionales Algunas marcas de importación Ajuria Clayson Angeles Ransomes Flosán Ruston Vert Lanz Flother Máquina trilladora Ajuria nº 0 Características de los modelos fabricados por Ajuria: Mod. Nº 0 Nº 1 Nº 2 Ancho Cil. Ancho cil. desgramador machacador 55 cm. 70 cm. 110 cm. 65 cm 80 cm. 110 cm. Min. Max. Min. Max. Min. Max. Produción jornada trabajo Trigo Cebada Avena 1669 1446 1001 3338 2892 2022 2503 2169 1502 5841 5061 3504 5215 4519 3129 10430 9038 6258 Potencia necesaria, en función del ancho del cilindro desgranador: Trilladora Ajuria Nº 0 = 25 CV. Trilladora Ajuria Nº 1 = 35 CV. Trilladora Ajuria Nº 2 = 50 CV. Peso Kg. 1950 2350 3750 10 INFORMACIÓN 8 0 1 Famae News 2 3 4 5 6 7 Opciones: Elevador de mies y ventilador lanzapajas Descripción esquemática del funcionamiento interno de una trilladora de cereales marca “PARÉS” ( Aprox año 1930). Única disponible en archivo. Para facilitar la identificación de los mecanismos, estos serán identificados de acuerdo con la numeración que se indica más arriba. I Plataforma superior (zona 0), donde se depositan las gavillas para ser trilladas. El operador las introduce dentro del cilindro desgranador, parte superior, como se ve , si seguimos el flujo de la mies. El cilindro separa aprox. el 90 % del grano de la paja y se produce una separación de ambos productos: el grano pasa a través del cóncavo, al panel receptor, situado en la parte inferior de ambos, del que más adelante hablaremos; la paja sale lanzada hacia los sacudidores (zona 2 a 5 de la parte superior) y en este tránsito, unos 5 metros, el grano( el 10% restante) que circula mezlado con la paja, se recuperará técnicamente. La paja que ha seguido su curso hacia la parte trasera y, todo el flujo caerá sobre el cilindro machacador (zona 6) cuyo mecanismo es el encargado de mejorar su textura y desplazará, de nuevo, el flujo sobre el “zarandón” y, complementado por un pequeño ventilador (parte inferior zona 6) , tratará mediante su movimiento de vaivén, recuperar parte o la totalidad, del resto de grano, todavía remanente, mezclado con la paja, para depositarla en el suelo, o para dirigirla a la boca del ventilador lanzapajas, si la máquina va provista de este mecanismo, los fabricantes lo suminstraban como opción, al efecto de conformar el pajar. Algunas máquinas, seguidamente del zarandón incorporaban cilindros laminadores, para aplastar los tallos secos de paja y sus nudos. Hemos narrado, hasta este momento, el recorrido del flujo de la paja, desde que entra al cilindro desgranador y hemos dejado el cereal desgranado en la bandeja que lo recoje, una vez ha pasado a traves del cóncavo del cilindro. (zona 1) En este punto, inicia, el cereal, su recorrido desde la bandeja recolectora, ciega, (sin perforar) que lo conducirá sobre el mecanismo de zarandas, (zona 3-4-5), donde será cribado y soplado. Es decir, que el desplazamiento del grano, más el tamo, tiene lugar por el movimiento Famae News de vaivén, que proviene dos bielas, solidarias a un eje cigüeñal y a las zarandas, donde el grano en su caida por gravedad y zarandeo,es cribado, separando el tamo, que es soplado por la acción del ventilador principal (zona 2), hacia el cilindro machacador, incorporándolo al flujo de la paja: la primera criba perforada sistema “graepel” y la segunda de chapa perforada, cambiable, en función del tamaño del grano. Las granzas siguen su INFORMACIÓN HISTORIA 11 curso sobre las cribas, hasta caer a un recipiente recolector, de poca capacidad. Si la granza es excesiva nos indica que debemos aumentar la velocidad del cilindro desgranador o ajustar el cóncavo, en las máquinas que lleven cilindro de barras estriadas, para evitar rotura de granos el primer paso debe ser abrir levemente el cóncavo. Desde el fondo de la zaranda, un sinfin desplaza el grano hacia un elevador de cangilones y, sigue su camino, hacia la segunda limpia, zona 1-0-8, pasando, en el caso de la cebada, por el mecanismo desbarbador primero, y luego por dos cribas, asistidas por un ventilador secundario, para caer en la rampa de ensacado. Algunas trilladoras pueden incorporar un cernidor rotativo que clasifica el grano, separando el grano roto e impurezas que pudiera llevar. Características a reseñar para cada 1- mecanismo La regularidad en la alimentación, será el objetivo para optener la máxima producción, al final de la jornada, tanto si alimentamos de forma manual como si disponemos de alevador mecánico: Alerta, mucho cuidado al acercar las gavillas a mano. Hay que acompañarlas, provistos de un palo largo, para preservar la mano y brazo, de un posible accidente. izquierdas, tipo “barras europeas”, montadas de modo alterno, para que la mies vaya centrada. Normalmente 8 barras (cilindro de 60 cm. de diámetro) cuatro El cilindro desgranador, puede ser estriadas a derechas y cuatro de puas o de barras estriadas,de a izquierdas. Gira en sentido estrias oblícuas, a derecha e contrario de las agujas del reloj. Su velocidad de trilla pudiera ser la siguiente, en función del cereal: 2 Trigo, Avena y centeno 25/30 m. Seg. Cilindro de diam. 0,60 m. = 900/1080 rpm. Cebada 22/28 m. Seg. “ “ 0,60 m.= 792/1008 “ Maiz, Soja 12/18 m. Seg. “ “ 0,60 m.= 432/648 “ - Tramo de sacudidores o “caballetes” van montados sobre dos cigüeñales, inmediatamente detrás del cilindro desgranador, a quienes, este, entrega el flujo de paja y, en su movimiento alternativo. Detrás del cilindro, puede haber una cortina de lona, para frenar la velocidad con que la paja sale del cilindro desgranador. La estructura de estos caballetes, a lo largo de sus 4/5 metros, es escalonada, de modo que al agitar el flujo de paja y caer unos 20 cm., por efecto de los escalones, tenga un mayor y eficaz efecto recuperador del cereal residual. 3 - El cilindro machacador, después de los sacudidores recoge la paja aportada por estos y, va provisto de puas rectas y estrias estampadas. Gira en sentido contrario de las agujas del reloj y tiene la función de mejorar la estructura de la paja, haciéndola más comestible para el ganado, antes de desplazarla sobre el 12 INFORMACIÓN zarandón, para que este recupere el último resto de grano, antes de seguir, la paja, su camino hacia el exterior por tres vias distintas : al suelo, sin más; seguir camino a los cilindros laminadores o desde la parte final del zarandón, pasar al ventilador/elevador de paja, para una mayor facilidad al conformar el pajar 4 - Sistema de zarandas (zona 3-4-5), parte inferior: es el mecanismo que manipula el cereal para proceder a su primera clasificación y limpieza, separando el tamo, que sale del cilindro desgranador, mezclado con el grano. Consta, estructuralmente, de tres cribas: criba superior “graepel”) de agujeros en forma ALERTA: No realizar reparaciones, ajustes que suponga tener que manipular mecanismoscon el motor de propulsión en marcha, SIEMPRE TRABAJAR CON EL MOTOR PARADO, O LA CORREA MOTRIZ FUERA DE LA POLEA. Famae News de concha; otra intermedia, de chapa perforada, con el diámetro de agujeros adecuados al tamaño del cereal trillado diam. 15 mm. para la cebada; (diam. 8 mm. para el trigo) y la tercera de agujeros finos para sacar las partículas minúsculas, residuales. La caja de zarandas es suspendida por cuatro bielas verticales y movida por eje cigüeñal (zona 3-4-5) y va provisto de dos bielas horizontales, que le da los impulsos característicos de vaivén, que facilitan la circulación y el cribado. Todo el mecanismo está bajo el efecto del ventilador principal que proporciona presión y volúmen de aire que ayuda a realizar esta “primera limpia”. 5 - Desbarbador y segunda limpia (Zona 0). De la parte inferior de las cribas el cereal, se desliza por una rampa que lo deposita sobre el “sinfin de grano” y este lo traslada a la base del elevador de cangilones y lo puede sitúar, en el caso de la cebada, a la entrada del desbarbador donde rompen de las aristas que pudiera llevar. Si no es así, mediante trampilla, es situado sobre la segunda limpia (zona 0, debajo del desbarbador) pàra un segundo cribado y someterlo a la acción del ventilador, antes de pasar al ensacado. Algunas “segundas” limpias van equipadas de criba rotativa “cernidor”, que clasifica el grano de un modo más perfecto, separando los granos rotos, con efectividad. En algunas trilladoras, sus Fabricantes, las segunda limpia las instaladan en un lateral de la máquina, como es el caso de AJURIA S.A. IMPORTANTE: Se supone que todos los ejes de mando de la trilladora giran a las rpm. especificadas por el fabricante, puesto que la máquinas ya incorporan sus poleas de mando correspondientes, para que las velocidades se mantengan en todo momento, luego, se debe ajustar la velocidad de la polea del tractor a la de la máquina y, se debe tener en cuenta esta circustancia, de otro modo, todos sus órganos, realizarán un trabajo deficiente. Además, la velocidad debe ser regulada y las rpm. del tractor o motor estacionario, deberá mantenerse constante, desde el regulador desde cualquier de esos grupos de potencia. Si hay que modificar un diámetro, este se justará, de modo prioritario, en la poleá motriz, cuando conozcamos las rpm. del cilindro desgranador. Este es mi modesto relato de como viví esta evolución, al inicio de mi profesión, año 1944 y siguientes, hasta 1992, más la información recopilada, para que, el restaurador joven, que se inicie en la restauraciónción de estas máquinas, sin demasiada experiencia, tenga abierto el camino al conocimiento básico necesario, para acometer la restauración. En el proximo boletín FAMAE NEWS, nº 17 se tratará de relatar la tercera evolución: LA COSECHADORA DE CEREALES. Juan Artigas Campás, Marzo de 2011