Tecnología Química Industrial

Anuncio

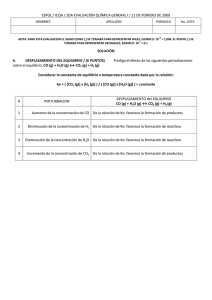

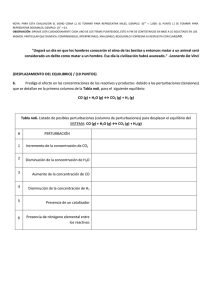

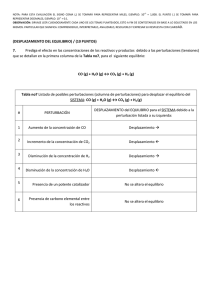

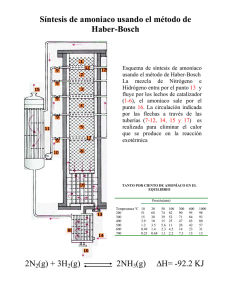

Tecnología Química Industrial Tecnología Química Industrial 1. Propiedades y almacenamiento. Tecnología Química Industrial Almacenamiento refrigerado: Presión atmosférica y aprox. -33ºC Capacidades 10000 a 30000t (hasta 50000) Esferas o tanques a presión: Temperatura ambiente y su presión de vapor. Capacidades de hasta 1700 t Esferas semirefrigeradas: Presión intermedia (4atm) y 0ºC. Capacidades intermedias. Tecnología Química Industrial 2. Materias primas, usos y producción La reacción de síntesis del amoníaco se produce a partir del nitrógeno y del hidrógeno: N2+3H2 2NH3 H25 = -21920kcal/kmol El amoníaco se produce a partir de aire, agua. La materia prima restante es la energía que aportan los HC o carbón (junto con parte de hidrógeno). Una planta típica de amoníaco tiene una producción de unas 1500 t/d Ligeros Hidrocarburos Pesados Materias primas PROCESO EMPLEADO para gas de síntesis Reformado con vapor Gas Natural Naftas ligeras Fuel oil pesado Oxidación parcial Residuos de vacío Carbón Gasificación Sin presencia en Europa Tecnología Química Industrial El 77% de la producción mundial de amoníaco emplea Gas Natural como materia prima. El 85% de la producción mundial de amoníaco emplea procesos de Reformado con vapor. Las previsiones son que el gas natural siga siendo la materia prima principal durante por lo menos los próximos 50 años. Tecnología Química Industrial Producción de Urea Nitratos amónicos Sales amónicas Producción de ácido nítrico Resinas, adhesivos,... Explosivos Industria de los fertilizantes Aprox. 80% de la producción Plásticos Explosivos Fluido frigorífico Tendencia de crecimiento global de 1-2,5% Exportadores: países de la exURSS Importadores: EEUU, Europa Occidental, India, Corea, Filipinas y Taiwan Producción aprox. 140Mtm/a Tecnología Química Industrial 3. Procesos industriales Existen 2 procesos principales para producir el gas de síntesis para el amoníaco: Reformado con vapor de gas natural o hidrocarburos ligeros. Oxidación parcial de fuel oil pesado. La síntesis del amoníaco es independiente del proceso empleado para el gas de síntesis, aunque la calidad de este afecta al diseño del bucle de síntesis y a las condiciones de operación. Hay tres secciones fundamentales en el proceso de fabricación Gasificación Reformado: Conversión-depuración Bucle de síntesis Gasificación del carbón Oxidación parcial y Reformado con vapor Conversión de CO a H2 y CO2 Compresión y reacción a alta presión y temperatura. (Es necesario realizar una purga de inertes) Tecnología Química Industrial Diagrama de bloques del proceso de fabricación por reformado con vapor (convencional). Tecnología Química Industrial 4. Proceso reformado con vapor La conversión teórica basada en una alimentación de metano es: 0.88CH4+1.26Aire+1.24H2O N2+3H2 0.88CO2+N2+3H2 2NH3 Producción de gas de síntesis: 25-35bar Síntesis del amoníaco: 100-250bar CH4 350-400ºC Gas CH4 Cataliz. Co-Mo Precalentamiento 5mgS/Nm3 R-SH+H2 RH+H2S H2S+ZnO Hidrogenación H2O+ZnS Adsorción Desulfuración Tecnología Química Industrial Menos de 0.1ppm S CO2 NOx SO2 100-200ºC CO Reformador Primario Gas 400ºC CH4 Precalentamiento Vapor 900ºC 500/600ºC H2 34,3% CO 6,4% CO2 8,3% CH4 5,0% H2O 45,8% N2 0,2% Ar -- 800ºC Aire Gas (composición cerca del equilibrio químico). Se reforma 30-40% de los HC CH4+H2O CO+3H2 ΔH298o=206kJ/mol CO+H2O CO2+H2 Δ H298o=-41kJ/mol Fuel Tecnología Química Industrial H2 31,5% CO 8,5% CO2 6,5% Composición cerca CH4 0,2% del eq. químico H2O 40,5% Reformador N2 12,7% Gas del reformador Secundario Ar 0,1% primario 400ºC Combustión Tª Aire de proceso 600ºC Agua BFW 1000ºC 99% HC convertida Vapor Para cumplir el balance energético Para tener gas de síntesis estequiométrico H2 CO 0,3% b.s. CO2 CH4 H2O N2 Ar Gas con 12-15% CO base seca Shift Conversión LTS 200ºC 3%CO b.s. HTS 400ºC Catalizador óxido de Fe CO+H2O CO2+H2 Δ H298o=-41kJ/mol Tecnología Química Industrial Tecnología Química Industrial aMDEA H2 CO 0,3% b.s. CO2 CH4 H2O N2 Ar H2 CO ppm CO2 ppm CH4 H2O N2 Ar Condensador H2O CO2 Absorción química o Absorción física (o PSA) Glicol Dimetileter 100-1000ppmv de CO2 H2 CO 0,3% b.s. CO2 100-1000ppmv CH4 H2O N2 Ar 300ºC Metanizador H2O CO2+4H2 CH4+2H2O CO+3H2 CH4+H2O Tecnología Química Industrial H2 N2 Ar Inertes 10-15% Inertes Purga Gas de síntesis H2 CO ppm CO2 ppm CH4 H2O N2 Ar Condens. 1ª Compresión (centrífugo con turbina de vapor) Condens. Reactor de Síntesis 350-550ºC 100-250 bar Amoníaco 99.5-99.8% NH3 CO CO2 CH4 H2O CH3OH Catalizador de Fe (o Ru sobre grafito) 20-30% reacción por paso N2+3H2 2NH3 Δ H298o=-46kJ/molNH3 Tecnología Química Industrial Compresión y Síntesis del Amoníaco Tecnología Química Industrial • Gas más depurado. Se regeneran usando • Evita la unidad de metanización. parte del gas depurado • Evita la pérdida de H2. • No se genera más metano (inerte). • Se obtiene amoníaco más concentrado. • Permite mejorar la eficacia del bucle de síntesis. PSA Inertes Purga Gas de síntesis de PSA Condens. Amoníaco Reactor de Síntesis Compresión Tecnología Química Industrial Tecnología Química Industrial Tecnología Química Industrial Parcial I Entrada parcial I Lecho II Lecho I Parcial II Entrada parcial II Salida Tecnología Química Industrial Tecnología Química Industrial Tecnología Química Industrial Desulfuración 5mgS/Nm3 Gas Hidrogenación Adsorción Cataliz. Co-Mo R-SH+H2 RH+H2S 350-400ºC H2S+ZnO Menos de 0.1ppm S H2O+ZnS Precalentamiento Gas 400ºC Precalentamiento Reformador Primario 500/600ºC 800ºC Tª H 2O CO2 Condensador Absorción física (o PSA) H 2O Inertes Purga Gas de síntesis Mezcla Condens. Compresión Amoníaco Vapor Shift Conversión Absorción química o 100-1000ppmv de CO2 BFW 1000ºC 99% HC convertida Aire de proceso 600ºC Fuel 300ºC Metanizador 400ºC Combustión Aire Vapor Agua Reformador Secundario 900ºC Reactor de Síntesis N2 0,3%CO b.s. CO2 H2 N2 H2Ovap exceso LTS 200ºC HTS 400ºC 3%CO b.s. H2 Inertes 350-550ºC 100-250 bar NH3 CH4 Tecnología Química Industrial Ar Ammonia plant BASF Antwerp, Belgium Tecnología Química Industrial Tecnología Química Industrial 5. Nuevos desarrollos en la fabricación de amoníaco Reformado con vapor con exceso de aire al reformado secundario Pasa parte de la carga del reformador primario al secundario Principales diferencias respecto al convencional Disminuye el suministro de calor en el reformador primario. Salida a 700ºC. Aumenta el aire de proceso al reformador secundario (50% más de aire). Purificación criogénica tras la metanización. Menor nivel de inertes. Mejor conversión por paso. Reformado autotérmico mediante intercambio de calor El calor de salida del reformador secundario se emplea para calentar un “nuevo” reformador primario en vez de emplearlo en generar vapor. Tecnología Química Industrial Modificaciones • Catalizador no basado en Fe, Rutenio sobre grafito Permite operar el bucle de síntesis a 70-90bar (procesp KAAP) • Reformado autotérmico (proceso KRES 1994) • Consumos de 6.5Gcal/t Tecnología Química Industrial KAAPPlus Tecnología Química Industrial Para diversificar y no depender únicamente del mercado de los fertilizantes CO2+3H2 CO+2H2 CH3OH+H2O CH3OH Tecnología Química Industrial Modificaciones • Para diversificar y no depender únicamente del mercado de los fertilizantes. • La unidad de coproducción entre dos etapas de la compresión de síntesis. • La nueva unidad consiste en: Reactor de síntesis de metanol Metanizadora a alta presión Tecnología Química Industrial Tecnología Química Industrial Pista: No es necesario el reformador secundario Tecnología Química Industrial Modificaciones • Produce independientemente H2 y N2. Luego se alimentan al bucle de síntesis • El H2 mediante reformado y purificación con PSA. • El N2 mediante una unidad de fraccionamiento de aire. • Dada la baja concentración de O2 no necesita purga en el bucle de síntesis • Permite integrar unidades de productos adicionales como el metanol, CO,... Tecnología Química Industrial Tecnología Química Industrial • Introducción a la Química Industrial. S. Vian, Ed. Reverte • Manual de procesos químicos de la industria. G.T. Austin, Ed. Mc. Graw-Hill.(1999) • Best available Techniques for Pollution prevention and control in the European Fertilizer Industry. Production of ammonia. European Fertilizer Manuefacturers’ Association (EFMA) (2000) • Modern Chemical Technology and Emission Control M.B.Hocking, Ed. Springer Verlag (1984) Tecnología Química Industrial