Sistema de Adquisición y Procesado de Imágenes para el Control

Anuncio

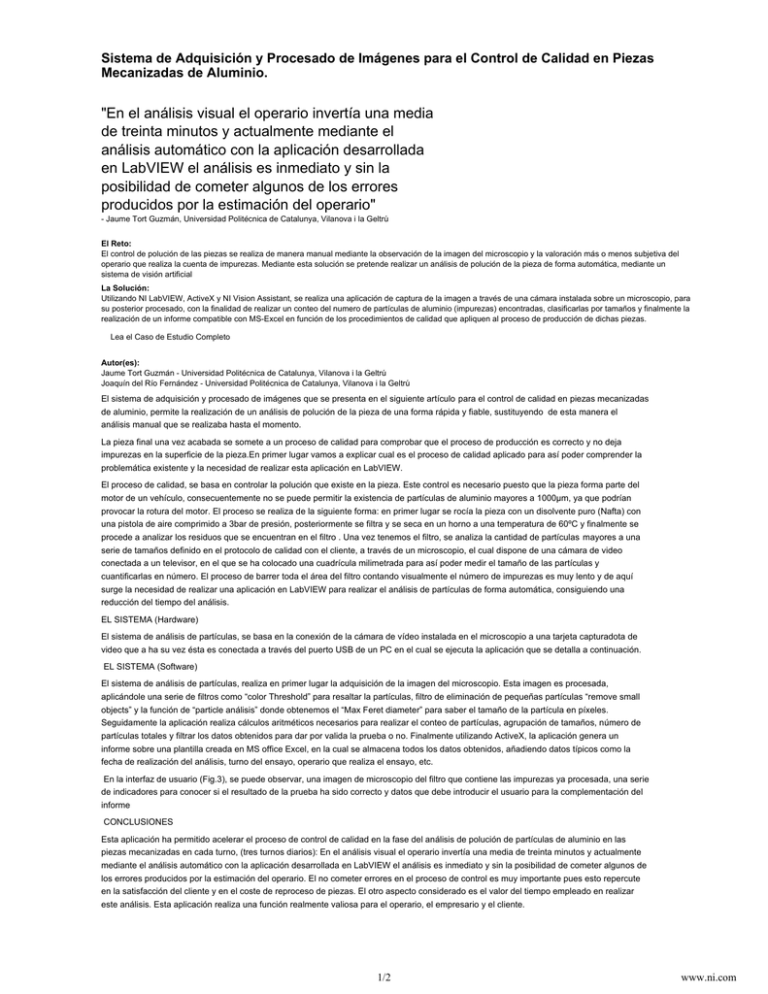

Sistema de Adquisición y Procesado de Imágenes para el Control de Calidad en Piezas Mecanizadas de Aluminio. "En el análisis visual el operario invertía una media de treinta minutos y actualmente mediante el análisis automático con la aplicación desarrollada en LabVIEW el análisis es inmediato y sin la posibilidad de cometer algunos de los errores producidos por la estimación del operario" - Jaume Tort Guzmán, Universidad Politécnica de Catalunya, Vilanova i la Geltrú El Reto: El control de polución de las piezas se realiza de manera manual mediante la observación de la imagen del microscopio y la valoración más o menos subjetiva del operario que realiza la cuenta de impurezas. Mediante esta solución se pretende realizar un análisis de polución de la pieza de forma automática, mediante un sistema de visión artificial La Solución: Utilizando NI LabVIEW, ActiveX y NI Vision Assistant, se realiza una aplicación de captura de la imagen a través de una cámara instalada sobre un microscopio, para su posterior procesado, con la finalidad de realizar un conteo del numero de partículas de aluminio (impurezas) encontradas, clasificarlas por tamaños y finalmente la realización de un informe compatible con MS-Excel en función de los procedimientos de calidad que apliquen al proceso de producción de dichas piezas. Lea el Caso de Estudio Completo Autor(es): Jaume Tort Guzmán - Universidad Politécnica de Catalunya, Vilanova i la Geltrú Joaquín del Río Fernández - Universidad Politécnica de Catalunya, Vilanova i la Geltrú El sistema de adquisición y procesado de imágenes que se presenta en el siguiente artículo para el control de calidad en piezas mecanizadas de aluminio, permite la realización de un análisis de polución de la pieza de una forma rápida y fiable, sustituyendo de esta manera el análisis manual que se realizaba hasta el momento. La pieza final una vez acabada se somete a un proceso de calidad para comprobar que el proceso de producción es correcto y no deja impurezas en la superficie de la pieza.En primer lugar vamos a explicar cual es el proceso de calidad aplicado para así poder comprender la problemática existente y la necesidad de realizar esta aplicación en LabVIEW. El proceso de calidad, se basa en controlar la polución que existe en la pieza. Este control es necesario puesto que la pieza forma parte del motor de un vehículo, consecuentemente no se puede permitir la existencia de partículas de aluminio mayores a 1000µm, ya que podrían provocar la rotura del motor. El proceso se realiza de la siguiente forma: en primer lugar se rocía la pieza con un disolvente puro (Nafta) con una pistola de aire comprimido a 3bar de presión, posteriormente se filtra y se seca en un horno a una temperatura de 60ºC y finalmente se procede a analizar los residuos que se encuentran en el filtro . Una vez tenemos el filtro, se analiza la cantidad de partículas mayores a una serie de tamaños definido en el protocolo de calidad con el cliente, a través de un microscopio, el cual dispone de una cámara de video conectada a un televisor, en el que se ha colocado una cuadrícula milimetrada para así poder medir el tamaño de las partículas y cuantificarlas en número. El proceso de barrer toda el área del filtro contando visualmente el número de impurezas es muy lento y de aquí surge la necesidad de realizar una aplicación en LabVIEW para realizar el análisis de partículas de forma automática, consiguiendo una reducción del tiempo del análisis. EL SISTEMA (Hardware) El sistema de análisis de partículas, se basa en la conexión de la cámara de vídeo instalada en el microscopio a una tarjeta capturadota de video que a ha su vez ésta es conectada a través del puerto USB de un PC en el cual se ejecuta la aplicación que se detalla a continuación. EL SISTEMA (Software) El sistema de análisis de partículas, realiza en primer lugar la adquisición de la imagen del microscopio. Esta imagen es procesada, aplicándole una serie de filtros como “color Threshold” para resaltar la partículas, filtro de eliminación de pequeñas partículas “remove small objects” y la función de “particle análisis” donde obtenemos el “Max Feret diameter” para saber el tamaño de la partícula en píxeles. Seguidamente la aplicación realiza cálculos aritméticos necesarios para realizar el conteo de partículas, agrupación de tamaños, número de partículas totales y filtrar los datos obtenidos para dar por valida la prueba o no. Finalmente utilizando ActiveX, la aplicación genera un informe sobre una plantilla creada en MS office Excel, en la cual se almacena todos los datos obtenidos, añadiendo datos típicos como la fecha de realización del análisis, turno del ensayo, operario que realiza el ensayo, etc. En la interfaz de usuario (Fig.3), se puede observar, una imagen de microscopio del filtro que contiene las impurezas ya procesada, una serie de indicadores para conocer si el resultado de la prueba ha sido correcto y datos que debe introducir el usuario para la complementación del informe CONCLUSIONES Esta aplicación ha permitido acelerar el proceso de control de calidad en la fase del análisis de polución de partículas de aluminio en las piezas mecanizadas en cada turno, (tres turnos diarios): En el análisis visual el operario invertía una media de treinta minutos y actualmente mediante el análisis automático con la aplicación desarrollada en LabVIEW el análisis es inmediato y sin la posibilidad de cometer algunos de los errores producidos por la estimación del operario. El no cometer errores en el proceso de control es muy importante pues esto repercute en la satisfacción del cliente y en el coste de reproceso de piezas. El otro aspecto considerado es el valor del tiempo empleado en realizar este análisis. Esta aplicación realiza una función realmente valiosa para el operario, el empresario y el cliente. 1/2 www.ni.com Información del Autor: Jaume Tort Guzmán Universidad Politécnica de Catalunya, Vilanova i la Geltrú Legal Este caso de estudio (este "caso de estudio") fue desarrollado por un cliente de National Instruments ("NI"). ESTE CASO DE ESTUDIO ES PROPORCIONADO "COMO ES" SIN GARANTÍA DE NINGUN TIPO Y SUJETO A CIERTAS RESTRICCIONES QUE SE EXPONEN EN LOS TÉRMINOS DE USO EN NI.COM. 2/2 www.ni.com