Aspectos INDUSTRIALES 5 - digital

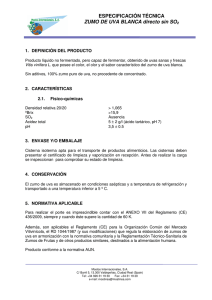

Anuncio