el análisis microeconómico de la producción y el cambio técnico

Anuncio

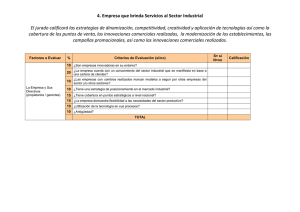

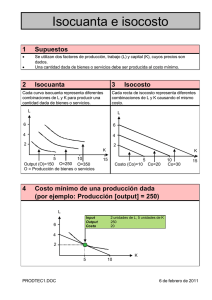

EL ANÁLISIS MICROECONÓMICO DE LA PRODUCCIÓN Y EL CAMBIO TÉCNICO Pere Mir (Universitat de Lleida) Agustí Colom (Universitat de Barcelona) 1. INTRODUCCIÓN El análisis del cambio tecnológico debería encontrar en los modelos microeconómicos de la producción uno de sus principales pilares conceptuales. No obstante, hoy por hoy ello está lejos de ser así. Desde hace mucho tiempo existe un amplio consenso acerca de la inadecuación del modelo convencional de la producción para el análisis de la dimensión económica de las mutaciones técnicas. Se impone, pues, el desarrollo de nuevos modelos microeconómicos cuyos andamiajes conceptuales describan la realidad de los procesos productivos, superando el elevado cajanegrismo y el abuso de supuestos convencionales que los caracterizan. Por fortuna, desde finales de los años sesenta se ha ido construyendo un modelo alternativo que destaca, como eje esencial para el análisis y la representación de los procesos productivos, la conexión entre el tiempo y los modos de ejecución (u organización) de las operaciones productivas. Se trata del enfoque Analítico-descriptivo, o también, Modelo de los Fondos y los Flujos (MFF) propuesto inicialmente por el matemático y economista Nicolás Georgescu-Roegen (1906-1994). El objetivo de esta comunicación es presentar el MFF como la propuesta analítica sobre la producción con, a nuestro entender, mayor capacidad heurística para el estudio de las modificaciones técnicas de la producción a nivel microeconómico, especialmente en el caso de las innovaciones de proceso. 2. LA TEORIA DE LA PRODUCCIÓN Y EL ANÁLISIS DEL CAMBIO TECNOLÓGICO El término producción tiene un campo semántico muy vasto. Su acepción dentro de los límites de la ciencia económica, contempla la producción como un proceso creador de valor mediante la ejecución coordinada de un determinado número de operaciones, durante un cierto 2 intérvalo de tiempo. Entre los diversos tipos de actividades productivas merecen ser destacadas las siguientes: 1) La modificación de las características físicas y/o químicas de todo tipo de materiales y objetos para la satisfacción de las necesidades humanas, 2) La extracción de recursos naturales para su consumo o posterior transformación, así como el aprovechamiento de ciertas capacidades de la naturaleza para generar energía, como sucede en los casos de una noria o de una central hidroeléctrica, y 3) La explotación racional de las potencialidades reproductivas de plantas y animales para obtener bienes de muy diversa índole. Todas estas actividades se despliegan a través de procedimientos o técnicas particulares, las cuales consisten en combinaciones concretas de distintos materiales, trabajo y artefactos previamente elaborados. El análisis económico de la producción se ha desarrollado en dos planos muy distintos: 1) Como fundamentación de las teorías relativas a la distribución funcional de la renta. En este punto caben destacar los modelos neoclásicos basados en la función agregada de producción, así como el modelo clásico de la Reproducción-excedente que, perfeccionado por Sraffa, puede ser considerado como el núcleo teórico duro de la corriente post-clásica (LAVOIE, 1992; KURZ & SALVADORI, 1995). 2) A nivel microeconómico se ha estudiado la asignación de los recursos en los procesos productivos y, de forma suplementaria, el impacto de los cambios tecnológicos en las empresas. Esta comunicación sólo trata del segundo punto. Como es bien sabido, la óptica teórica usada para analizar y representar la actividad productiva, ha centrado su atención en la relación técnica entre las cantidades físicas de los inputs y los outputs y, conocidos los precios, la relación económica entre costes y beneficios. El Análisis lineal de la Actividad (KOOPMANS, 1980) y, sobretodo, con la muy extendida función de producción (FRISCH, 1963; 3 FERGUSON, 1969) han constituido el grueso de la aportación neoclásica al análisis de los procesos productivos. Con respecto al cambio tecnológico, el enfoque convencional de la producción distingue entre sus causas económicas y las puramente tecnológicas1. En efecto, en el seno de una función de producción se discrimina entre un cambio en el método de producción debido a una variación en los precios relativos de los factores, hecho que provoca un movimiento hacia otra combinación de inputs a lo largo de una misma isocuanta, y el salto hacia otra pauta de combinación de factores resultado de una mejora tecnológica, cosa que permite obtener el mismo nivel de producto utilizando menos unidades de los factores considerados. Ello se representa a través de un desplazamiento de las isocuantas hacia el origen de coordenadas. Es decir, se distingue entre las causas económicas de un cambio en un proceso de producción, materializadas a través de una modificación en los precios de los factores utilizados (movimiento a lo largo de la función de producción), y las causas tecnológicas exógenas (desplazamiento de la función de producción), fruto de mejoras en los conocimientos científicos y tecnológicos, que no vienen inducidas por motivos crematísticos. La crítica a esta concepción del cambio tecnológico empieza por el propio diseño de la función de producción. Se supone que cada punto de una isocuanta dada representa una relación distinta entre los factores productivos. Generalmente, un particular ratio capital/trabajo. Ello significa que cada punto expresa un método de producción diferente, al estilo de muchos hombres y mujeres con sus respectivas hoces, pocas personas con tractores, etc. Sin embargo, si ello es así, una mejora tecnológica raramente afectará a todos y cada uno de las diversas prácticas de producción que conforman una isocuanta. Por el contrario, esta mutación técnica impactará sobre el método que la empresa esté utilizando en ese momento. Se trata de un cambio 1 El origen de esta distinción se debe en gran parte al trabajo de Schumpeter (1944, 1968) que, si bien destacó por ser el primer economista en este siglo que introdujo el análisis del cambio tecnológico como un elemento central del análisis económico, consideró que estaba determinado principalmente por los avances científicos y tecnológicos, exógenos al sistema económico. 4 tecnológico localizado. Por lo tanto, la manifestación de una innovación técnica, en vez de representarse a través de un desplazamiento de la función de producción, debería representarse sólo como un desplazamiento que afectase a la técnica sujeta a la mejora tecnológica. Gráficamente, la función de producción (isocuanta) queda reducida a un «grumo» (ATKINSON y STIGLITZ, 1969). En realidad, la función de producción presentará rupturas debido al hecho de que no existe un continuo de métodos de producción conocidos. Además, el mapa de isocuantas contendrá espacios vacíos dado que, por la propia naturaleza del cambio tecnológico, una tecnología nueva es aquella que con anterioridad, óbviamente, era desconocida. Por consiguiente, en el mejor de los casos se debería hablar de que sólo existe una porción o tramo de la isocuanta (ROSENBERG, 1979). Y, si el proceso productivo está caracterizado por coeficientes fijos, la isocuanta se reduce a unos poquísimos puntos. Si se considera la función de producción bajo este prisma resulta que sólo conocemos algunos (pocos) puntos de una isocuanta o, cuanto más, ciertas pequeñas porciones de ella, caso de que exista una restringida sustituibilidad entre factores en el entorno de una relación capital/trabajo dada por un coeficiente fijo. Todo ello nos lleva a que no sea, por lo general, posible la distinción entre sustituciones de los factores y cambio tecnológico, tal como pretende la visión neoclásica de la producción: Dado que la utilización de un nuevo método de producción implica una relación capital/trabajo distinta, se concluye que el cambio tecnológico implica una modificación en la proporción de factores utilizados. Un ejemplo que lo ilustra con facilidad es el paso de segar con hoz a hacerlo con una segadora mecánica. 3. EL ANÁLISIS DEL CAMBIO TECNOLÓGICO A NIVEL DE PROCESOS. 5 Las capacidades tecnológicas de las empresas raramente pueden considerarse como dadas. La norma es que los procesos productivos se modifiquen, que cambien, que evolucionen, que se hagan obsoletos mientras otros nuevos son adoptados. El análisis económico del cambio tecnológico de proceso trata, básicamente, de resolver dos interrogantes: ¿Cómo las empresas adquieren sus capacidades tecnológicas? y ¿Cuáles son los mecanismos que guían su desarrollo, es decir, su dirección y ritmo?. Una primera cuestión que se debe precisar es el hecho que ambos fenómenos están intrínsecamente unidos. En efecto, el desarrollo de la tecnología es en gran medida un proceso incremental donde la introducción de una innovación radical de proceso genera nuevas oportunidades tecnológicas2. Éstas adquieren su relevancia económica a partir de la introducción de pequeñas y continuas mejoras en diseño y componentes (KLINE & ROSENBERG, 1986). La evidencia empírica muestra que los incrementos de productividad son resultado principalmente de los efectos de acumulación de estas pequeñas mejoras individuales (ENOS, 1962). Además, este proceso de moldeamiento de la innovación se va materializando a medida que su utilización se va difundiendo. Ello es así dado que las primeras versiones de toda innovación presenta defectos e imperfecciones que sólo son corregidas a medida que son detectadas. Por consiguiente, su eliminación se incorpora, a través de los mecanismos de transmisión de información entre usuarios y proveedores, en forma de mejoras en las sucesivas formulaciones de las nuevas técnicas. Así, el desarrollo de una innovación y su difusión están intrínsecamente vinculados a través de una relación de doble sentido. Por un lado, la difusión de una innovación requiere, normalmente, la modificación de ciertas características para que se 2 A pesar de que en algunos casos significativos las innovaciones radicales han tenido un origen directamente vinculado a un inventor, científico, empresario innovador a la schumpeteriana o grupo de trabajo en un laboratorio de I+D, habitualmente estas innovaciones, que han significado una ruptura con el estado de las artes del momento, han sido el resultado acumulativo de las aportaciones de diversas personas a lo largo del tiempo. En Marx (1975: 453) ya se afirmaba “Una historia crítica de la tecnología demostraría en qué escasa 6 adecue mejor a ciertas prestaciones. Por ejemplo, la dedicación de los ordenadores a usos muy diversos ha sido posible, en gran medida, tras cambios en algunas de sus características: rapidez de operación, aumento en la capacidad de memoria, dimensiones, robustez, diseño de los periféricos, etc. (SAHAL, 1981b). Por otro lado, las mejoras adquiridas en el proceso de difusión se consolidan en el desarrollo de la innovación contribuyendo a definir su especificación final. Obviamente, existen distintos patrones de generación de innovaciones de proceso atendiendo a su fuente de origen. De acuerdo con PAVITT (1984) las empresas proveedoras de equipamiento y materiales constituyen la fuente principal de las innovaciones de proceso en los sectores de la manufactura tradicional (textil, cuero, papel y artes gráficas) y en los sectores nomanufactureros (agricultura, minería, servicios); atendiendo a ello tales sectores son clasificados en el grupo de sectores dominados por los proveedores. En el resto de los sectores manufactureros la fuente principal de las innovaciones de proceso la forman las actividades de I+D en el seno de las propias empresas (sector químico, electrónica, material de transporte y sector del automóvil). Por su parte, en el sector de los bienes de equipo e instrumentación, frecuentemente, el origen de las innovaciones son los propios usuarios.3. De entre los resultados de mayor fundamentación empírica que han obtenido las investigaciones sobre el cambio técnico a nivel de proceso caben destacar tres. El primero pone en duda que exista un sesgo entre la naturaleza del cambio tecnológico, en términos de ahorrador de un factor de la producción (capital o trabajo), con el encarecimiento relativo en su precio. Ya SALTER (1966) señaló de que no existe ninguna razón para presuponer que las empresas que persiguen disminuir sus costes tengan alguna inclinación especial en ahorrar el coste derivado de la utilización de un factor en concreto. De hecho, una empresa que se enfrenta a un aumento del precio relativo de un factor productivo, por ejemplo el trabajo, responderá, en la medida de que el medida cualquier invento del siglo XVIII se debe a un solo individuo” (Cursivas en el original). 3 El papel de los usuarios como fuente de la innovación ha sido destacado por VON HIPPEL (1988) y LUNDVALL (1988). 7 conocimiento tecnológico se lo permita, tanto mediante la introducción de una nueva técnica ahorradora de trabajo como de capital. En realidad, será impulsada cualquier innovación que le permita disminuir sus costes. Segundo, los cambios en los precios relativos de los factores se deben en gran parte al propio cambio tecnológico. En efecto, el abaratamiento relativo de los equipos tiene su origen, principalmente, en la introducción de cambio tecnológico en sus procesos de producción. Tercero, los procesos de sustitución entre factores son muy complejos y obedecen a causas múltiples, más allá de los simples cambios en sus precios. Sólo en contadas ocasiones las innovaciones presentan un sesgo ahorrador de un único factor. En general, son a la vez ahorradoras de capital y trabajo como, por ejemplo, las centralitas automatizadas de teléfono que disminuyen los requerimientos de trabajo pero también de capital al precisar menos espacio físico para operar, aunque sea cierto que pueden mostrar una mayor tasa en un sentido que en otro4. Por otra parte, la sustitución de factores no se reduce a la de trabajo por capital, sino que en los procesos de producción a menudo la sustitución se produce entre trabajo cualificado y no cualificado, entre costes iniciales y costes de mantenimiento, entre equipamiento nuevo y de segunda mano, entre actividades cuyo ritmo lo establece el operador y actividades cuyo ritmo es establecido por las máquinas (SAHAL, 1981a). Además, el sesgo ahorrador también puede consistir en disminuir los tiempos asociados a los procesos de producción: el tiempo requerido en la realización del proceso productivo, o bien el necesario para iniciar, cargar y cambiar las series producidas, etc. Un elemento éste último que debería merecer mayor atención por parte de los modelos microeconómicos sobre la producción y el cambio técnico. Finalmente, hay que señalar que en los procesos de generación e introducción de innovaciones están presentes diversos mecanismos que de alguna forma guían, determinan o encauzan el desarrollo de las respectivas tecnologías. Por consiguiente, canalizan los esfuerzos en ciertas direcciones 4 Dado que existe una mayor dificultad en la contabilización correcta del capital puede, fácilmente, subvalorarse su importancia con respecto al trabajo. 8 en vez de en otras, definiendo en consecuencia lo que se ha denominado Trayectorias tecnológicas5 o Avenidas de la innovación (SAHAL, 1985). Aunque, la utilización de estos conceptos ha estado principalmente relacionada con el análisis de tecnologías de producto, nada impide que pueda ser aplicados a la detección de trayectorias a nivel de proceso de producción. Esto es, análisis de la direcciones seguidas por innovaciones relativas al ahorro del input energía, a la automatización de los procesos productivos, a la disminución del tiempo de cambio de series (flexibilidad), a la mejora de los estándares de seguridad, etc. 4. EL MODELO DE LOS FONDOS Y LOS FLUJOS Y EL ANÁLISIS DEL CAMBIO TÉCNICO Tras haber repasado la concepción convencional de la producción y el cambio tecnológico, así como los principales resultados del análisis del cambio técnico a nivel de procesos, consideramos que la distancia existente entre ambos puede reducirse si se reconstruye la teoría microeconómica de los procesos productivos. La nueva modelización se apoya en las dos proposiciones siguientes (GEORGESCU-ROEGEN, 1969, 1972 y 1976): 1) El output no otorga la caracterización suficiente a los procesos productivos. Por ello, es indispensable delimitar las fronteras del proceso para, así, poder localizar y catalogar sus elementos constituyentes6. En efecto, éstos se identificaran según entren y/o salgan del proceso. 2) La producción requiere tiempo. Así, pues, es necesario fechar y ordenar las diversas fases, dado el carácter duradero e irreversible de cualquier proceso productivo. 5 Una trayectoria tecnológica es un patrón que orienta la actividad de encontrar soluciones a los problemas en el contexto de un paradigma tecnológico. En otras palabras, es un cluster de posibles direcciones tecnologicas cuyas fronteras exteriores estan definidas por la propia naturaleza del paradigma (DOSI, 1982; 1988). 6Como ya se apuntó, la articulación interna de los procesos productivos queda oculto en las funciones de producción convencionales, debido a su carácter metodológico de caja negra. 9 El enfoque analítico-descriptivo parte de que cada entrada y/o salida de un elemento tiene lugar en algún momento t, t ∈ [0, T], donde 0 es el principio y T el final del proceso. Esquemáticamente: El MFF puede aplicarse a cualquier tipo de proceso productivo, así como a la prestación de servicios, especialmente aquellos que, por su propia naturaleza, son grandes consumidores de recursos y de tiempo como es el caso, p. ej., del transporte. 4.1. Flujos, fondos y tareas Los elementos flujo se dividen en aquellos destinados a ser absorbidos, para así ser transformados, dentro del proceso (inflows) y los que resultan del proceso (outflows)7. Son, pues, elementos que entran o salen del proceso. Los flujos se miden según sus específicas unidades físicas. Por convención, las funciones Oh(t) (h=1, 2, ..., H) relativas a los flujos de output tienen signo positivo, mientras que las funciones Ii(t) (i=1, 2, ..., I) referidas a los flujos de input tienen signo negativo. Los elementos flujo son de cuatro grandes tipos: El output u outputs económicamente útiles, los subproductos sin valor económico, molestos o nocivos, los recursos naturales tengan o no un coste para el empresario (incluye desde el aire, el aigua captada de un río, los minerales, etc.) y, finalmente, los bienes producidos en otros procesos previos como las diferentes materias primas, los productos semi-elaborados, los componentes, la energía, etc. 10 Los fondos son los elementos que entran y salen del proceso. Su función es prestar servicios, según un determinado perfil temporal que puede albergar posibles intérvalos de inactividad. Se denominan fondos porque disponen de una capacidad continuada para desarrollar tareas dentro del proceso. Se representan mediante funciones Uk(t) que miden la cantidad del elemento k-ésimo que esta presente en el proceso en el instante t: Uk(t) ≥ 0, para cualquier t ∈ [0, T]. Los elementos fondo son el trabajo, la tierra en tanto que superfície y el capital fijo. Suelen clasificarse por modalidades particulares. Esto es, las diversas clases de suelo y, sobretodo, las máquinas según tipos, así como los edificios, la infraestructura, etc. Dado que los servicios que aportan los fondo se miden por la duración de su presencia en el proceso, otra forma de representarlos es la siguiente: S k ( t) = T ∫0 U j(τ )d τ donde la función Sk(t) (j=1, 2, ..., J) mide el total acumulado del servicio prestado por el fondo k-ésimo entre 0 y T. Además, S(0) = 0, siendo S una función no decreciente siempre continua. Un posible ejemplo de funciones Uk y Sk es el que se muestra a continuación: 7Los términos más corrientes de input y output no pueden usarse en este contexto ya que su campo semántico abarca a todo tipo de factores de la producción, sean éstos flujos o no. 11 En esta figura, el fondo representado está activo dentro de los intérvalos [t1, t2] y [t3 T], ambos incluídos en la duración total del proceso [0, T]. Los elementos fondo, especialmente el trabajo y las máquinas, son los responsables de los procesos productivos. Su protagonismo reside en su capacidad para ejecutar tareas. Por Tarea es entiende una determinada operación productiva completa llevada a cabo sin interrupción sobre un objecto particular (SCAZZIERI,1994). Un ejemplo de tarea es soldar por determinados extremos dos piezas concretas de cierto metal.Ello requiere un tiempo de trabajo humano, así como la intervención de uno o más medios de producción. La descripción de una tarea incluye un verbo que denota una acción junto con una clara identificación del objecto que resulta afectado. Así pues, cortar, pegar, ensamblar, separar, etc. son verbos que, si bien denotan una acción, por sí solos no pueden identificar una tarea. Aunque se añada una referencia al objeto que, debido a la ejecución de la tarea, sufre un cambio de estado, la descripción queda incompleta. Se tiene entonces una operación productiva genérica como, por ejemplo, pintar un listón de madera. Como ya ha sido observado, una tarea sólo queda plenamente identificada cuando se detalla que tipo de alteración soporta el objeto sobre el que se desarrolla la 12 acción. No obstante, la identificación de tareas es, hasta cierto punto, arbitraria. Un criterio práctico es delimitarlas tal como las reconocen sus ejecutores habituales. Afortunadamente, en muchos procesos productivos cada puesto de trabajo se corresponde con una determinada tarea, circunstancia que simplifica la identificación de esta última8. 4.2. El proceso elemental y sus fases Una o un conjunto de tareas colindantes en el tiempo y el espacio, conforman una fase o estadio de un proceso. Una o más fases dan lugar a un Proceso elemental (PE). Dicho de otra forma, por PE se entiende la disposición temporal de tareas que permite obtener una unidad de producto en una determinada planta (SCAZZIERI, 1994). Como se desprende de esta definición, el concepto de PE contiene dos dimensiones. Por una parte, por unidad de output se entiende aquella cantidad que no es ulteriormente reducible a los efectos de valoración económica. Por la otra, dado que se trata del output generado por una planta, un PE no tiene porque producir artículos finales. Un PE puede dar lugar a un producto todavía en curso cuya transformación proseguirá en otras plantas de una misma filière. La combinación de procesos elementales constituye un Proceso de producción. 4.3. La activación de los procesos elementales Durante la jornada laboral, una planta suele producir un número elevado de unidades de output. Ello obliga a investigar la dinámica de los PE. Esto es, las formas como se activan y se organizan en el tiempo los sucesivos PE. Los 8Los instrumentos utilizados en una tarea no definen ésta. En efecto, una tarea puede ejecutarse con diferentes herramientas, según cual sea el nivel técnico del proceso y la capacidad del trabajador. A su vez, un mismo utensilio puede usarse en tareas muy distintas. Es el caso de muchas herramientas susceptibles de uso general, como es el caso de un martillo, un mazo, etc. 13 PE muestran tres grandes modos de activación9: En serie, en paralelo y en línea. En el primer caso, los PE se activan de forma consecutiva. Únicamente cuando todas las fases del proceso anterior se han ejecutado completamente, se inicia la fabricación de la siguiente unidad de output. Aunque aplicable a cualquier proceso productivo, un ejemplo de activación seriada es el taller artesanal individual. Esta forma de producción plantea el problema de que los intérvalos ociosos de los fondos, p. ej. una máquina usada para una tarea muy concreta y luego temporalmente inactiva, no pueden eliminarse. La disposición del PE en paralelo consiste en la activación simultánea de varios procesos consecutivos, de forma que sus fases siguen un mismo calendario. O, dicho de otra manera, los PE arrancan y terminan a la vez, solapándose completamente. Esta activación tampoco consigue la activación permanente de los elementos fondo. Véase la siguiente figura, donde operan simultániamente 4 PE10. Las condiciones de la producción agraria en el medio natural explican su despliege en paralelo. Se trata de procesos productivos con una duración total fija, dividida en varias fases sucesivas rígidamente fechadas. Esto es, sin 9La triple división fue propuesta inicialmente por N. Georgescu-Roegen. Véanse sus publicaciones ya citadas en el texto. Después, otros autores siguieron y mejoraron dicha clasificación. Véanse, por ejemplo, TANI, 1986; LANDESMANN, 1986; MORRONI, 1992 y SCAZZIERI, 1994 14 que resulte posible alterar su orden de ejecución. Una vez finalizada una fase, ésta no se llevará a cabo de nuevo hasta el momento adecuado del proceso siguiente, el cual tendrá lugar cuando el anterior se haya terminado del todo. Dado que cada parcela sólo permite una cosecha de principio a final, el proceso de producción tiene que ser replicado, necesariamente, en paralelo. Esto es, cultivando a la vez varias parcelas. La disposición de los PE en línea consiste en que múltiples PE se activan de forma progresiva y con un cierto retraso entre ellos. Este desfase temporal es de duración inferior a la del mismo proceso elemental. Por ello, el solapamiento entre PE consecutivos es sólo parcial. El desfase (δ ) entre los PE ha sido calculado de forma que se elimine la inactividad de los fondos. Dicha cadencia explica que la representación gráfica de un proceso productivo desplegado en línea muestre una singular disposición en escalera, tal como aparece en la figura inferior. La producción manufacturera es el ejemplo típico de proceso lineal. En efecto, esta consiste en el ensamblado de componentes de forma que, una vez terminada una fase de la elaboración de un artículo individual, los fondos pueden ejecutar la misma fase en el producto siguiente, sin tener que esperar a ver definitivamente acabado todo el proceso de fabricación del anterior. Ello 10Para simplificar se ha supuesto que el PE cuenta con tres tareas englobadas en una única fase donde interviene un único elemento fondo. 15 permite que operarios y máquinas se especializen en una única y concreta tarea, cuya ejecución salta de una unidad de output a la siguiente sin interrupción. Por lo tanto, en cada momento la planta siempre presenta varias unidades de output en alguna fase de su fabricación11. 4.4. La matriz técnica de la producción La descomposición en fases de un PE permite la construcción de la Matriz técnica de los elementos de la producción (MORRONI, 1992). Esta matriz, denotada L(t), explicita los aspectos cantitativos, organizativos y temporales de los procesos de producción. Su forma compacta es la siguiente: Ohj(t) L(t) = Iij(t) Skj(t) L(t) cuenta con tantas filas como elementos y con tantas columnas como estadios tiene un proceso productivo. Así, sus componentes Ohj(t) indican, en el momento t, las funciones acumulativas del h-ésimo (h=1,2, ..., H) flujo de output que emerge de la j-ésima (j=1, 2, ..., J) fase del proceso. Análogamente, las funciones acumulativas Iij(t) corresponden a los i flujos de inputs de los j estadios de la producción. Finalmente, las componentes Skj(t) representan elementos fondo que prestan sus servicios en una o más fases intermedias del proceso. La matriz L(t) es susceptible de aplicación empírica. Con el fin de analizar procesos productivos reales, esta matriz se convierte en una tabla que incluye las cantidades de cada flujo de output y de input, así como los tiempos de las tareas ejecutadas por cada tipo de fondo, necesarias para producir una 11A principios del siglo XIX, la producción en línea fue considerada una de las innovaciones económicas más importantes de todos los tiempos. En efecto, caracteriza el proceso fabril frente al artesanal y permite el acceso a amplios mercados, ya que con esta disposición se multiplica el número de mercancías fabricadas por unidad de tiempo. Véase BABBAGE, 1834. 16 unidad económicamente indivisible de la mercancía considerada. Se trata de la Matriz cuantitativa y temporal del proceso (MORRONI, 1992). Esta tabla contiene información sobre el precio o coste unitario de cada elemento del proceso, así como las cantidades físicas o los tiempos de operación empleados por unidad de output y su repercusión en el coste total de producción. Se detallan, pues, los flujos de outputs, los flujos de inputs, los servicios de todos los fondos (mano de obra, equipos, almacenes e instalaciones). Además, también a los efectos del análisis empírico, se construye una tabla que reune información adicional sobre los patrones de utilización de los servicios de los fondos. Ello se lleva a cabo en dos partes. En primer lugar, se clasifica a los trabajadores por categorías y horarios de trabajo (jornada y turno). También se recojen datos adicionales sobre su composición por edades, sexo y nivel de escolaridad. Finalmente, se examina la distribución general de las tareas para cada categoría de trabajadores. El segundo bloque se refiere a la maquinaria utilizada. Esta se enumera según tipos. De cada modalidad se describen sus tiempos de preparación, carga, uso, descarga y mantenimiento, así como su velocidad de operación. Con los datos de ambas tablas se dispone de una buena instantánea sobre la configuración tecnico-económica de un proceso de producción. En efecto, se tiene un cuadro completo de los diversos tiempos de actividad de los diferentes elementos que operan en el proceso, así como una estructura detallada de los costes12. 5. EL MFF Y EL ANÁLISIS DEL CAMBIO TÉCNICO. 12Con el fin de agilizar la recogida y manipulación de datos reales se ha diseñado un programa informático, todavía en fase de prueba, denominado ® Kronos Production Analyser (MORIGGIA & MORRONI, 1993; MORRONI, 1996). El programa Kronos se encuentra hoy en día en su versión 2.2. Esta 17 El MFF descrito en los apartados anteriores constituye, a nuestro entender, un andamiaje conceptual potente para arrojar luz sobre una serie de cuestiones relativas a las innovaciones de proceso a nivel microeconómico. Por dos razones: 1) Por su capacidad descriptiva. En efecto, el modelo se adapta perfectamente a la organización interna de los procesos y, además, el factor tiempo como duración aparece claramente explicitado. Todo ello sin perder de vista ni las características técnicas de los elementos implicados ni las del producto, así como tampoco la valoración económica del proceso. 2) Porque la estructura analítica del MFF permite su adaptación para la investigación empírica a nivel de planta (o empresa). Esto es, a nivel del locus donde se deciden y se implantan las innovaciones. En este segundo punto, cabe destacar que con el MFF y el programa Kronos P. A. se intentan superar las limitaciones que presentan los métodos tradicionales de aproximación empírica a las innovaciones de proceso13. Evidentemente, no se trata de abandonar tales técnicas de recogida de información, sinó de complementarlas con la versión aplicada del MFF. Por una parte, aunque los gastos de I+D constituyan un indicador fiable del nivel de innovación de las grandes empresas, ya que éstas llevan a cabo tales actividades en sus propios laboratorios y centros de investigación, también es cierto que los avances técnicos tienen, en muchos otros casos, un origen más informal, más ingenieril (ROSENBERG 1979, 1993). Así, la incorporación de múltiples y pequeñas mejoras son, en gran medida, la causa de los aumentos de productividad, siendo la práctica y la experiencia en la fabricación (learning-by-doing) y en el uso (learning-by-using) una fuente importante de innovaciones incrementales. Por consiguiente, la utilización de los gastos en I+D minusvalora la actividad innovadora de proceso que no sea resultado directo de actividades formales de I+D. Ello es importante en el caso versión muestra, opcionalmente, los resultados de la tablas citadas en el texto en lengua italiana, inglesa, española y catalana. 13A saber: la comparación de los gastos en I+D, la contabilización del número de patentes y las entrevistas con el personal cualificado 18 de las pequeñas y medianas empresas, las cuales, generalmente, no disponen de departamentos de I+D14. Por otra parte, la utilización de patentes como indicador del nivel de cambio tecnológico introduce desviaciones por las diferencias existentes entre las propensiones a patentar de empresas e industrias y, también, por el hecho de que solamente son patentables innovaciones materiales, de manera que los cambios en la organización del trabajo no quedan debidamente recogidos. En el caso de la introducción de nuevos productos, tales dificultades no aparecen. No obstante, cuando se trata de innovaciones de proceso los conocimentos catalogables como know-how y las pericias técnicas de los operarios, así como los rendimientos concretos de los equipos instalados, juegan un papel central en la especificación de las causas que incentivan la búsqueda de innovaciones y las direcciones que éstas trazan a lo largo del tiempo 15. BIBLIOGRAFÍA ATKINSON, A.B. & J. E. STIGLITZ (1969), “A New View of Technological Change”, The Economic Journal, 79 (315), pp.573-578. BABBAGE, Ch. (1834), Traité sur l’économie des machines et des manufactures. Paris, Bachelier, 2 ed. Traducción de la 3 ed. inglesa. DOSI, G. (1982), “Technological paradigms and technological trajectories”, Research Policy, 11, pp.147-162. DOSI, G. (1988), “Sources, Procedures and Microeconomic Effects of Innovation” Journal of Economic Literature, 24, pp.1120-1171. 14Sin olvidar que, en los sectores productivos cuya fuente de innovación de proceso reside en las empresas proveedoras de inputs, los avances técnicos dependen estrechamente de la evolución de los desembolsos para inversiones en capital, sea o no fijo. Es el caso de gran parte de los sectores de manufactura tradicional (textil, artes gráficas, etc.) y los no-manufactureros (agricultura, minería y construcción). 15Por lo que se refiere al método de las entrevistas o la presentación de cuestionarios a directivos, expertos o diverso personal cualificado, sus problemas pueden proceder de una excesiva carga subjetiva en la información recogida. En este punto, la versión aplicada del MFF, en el intento de 19 ENOS, J. L. (1962), “Invention and Innovation in the Petroleum Refining Industry”, en NATIONAL BUREAU OF ECONOMIC RESEARCH, The rate and Direction of Inventive Activity: Economic and Social Factors, Princenton, Pricenton University Press. FERGUSON, C. E. (1969), The Neoclassical Theory of Production and Distribution, Cambridge, Cambridge University Press. FRISCH, R. (1963), Las leyes técnicas y económicas de la producción, Barcelona, Sagitario. GEORGESCU-ROEGEN, N. (1969), "Process in farming vs. process in manufacturing: A problem of balanced development" en PAPI, U. & NUNN, Ch. (Eds.) Economic problems of agriculture in Industrial Societies, Londres, IEA-Macmillan. GEORGESCU-ROEGEN, N. (1972), "Process Analysis and the Neoclasical Theory of Production", American Journal of Agricultural Economics, 54 (2), pp. 279-294. GEORGESCU-ROEGEN, N. (1976), "The Economics of Production", Energy and Economic Myths. Institutional and Analytical Economic Esays, New York, Pergamon. KLINE, S. J. & N. ROSENBERG (1986), “An Overview of Innovation”, en R. LANDAU & N. ROSENBERG (eds), The Positive Sum Strategy, Washington, National Academy Press. KOOPMANS, T. C. (1980), Tres ensayos sobre el estado de la ciencia económica y los conceptos de optimalidad y su utilización, (Economía, 4), Barcelona, Antoni Bosch Ed. KURZ, H. D. & SALVADORI, N. (1995), Theory of production. A long-period analysis, Cambridge, Cambridge University Press. LANDESMAN, M. A. (1986), "Conceptions of Technology and the Production Process" a BARANZINI, M. & SCAZZIERI, R. (Eds.), Foundations of Economics, Londres, Blackwell, pp. 281-310. automatizar la manipulación de los datos técnico-económicos, desplaza los elementos más valorativos a notas a pie de página en los cuestionarios. 20 LAVOIE, M. (1992), Foundations of post-Keynesian Economic Analysis, Aldershot, Edward Elgar Pub. LUNDVALL, B.A. (1988), “Innovation as an interactive process: from userproducer interaction to the national system of innovation”, en DOSI y otros (eds.) Technical Change and Economic Theory, London, Pinter. MARX, K. (1978), El capital, Madrid, Siglo XIX de España. Edición crítica de la 2ª edición alemana. MORIGGIA, V. & MORRONI, M. (1993), "Sistema automatico Kronos por la analisi dei procesi produttivi. Caratteristiche generali e guida alla utilizzo nella ricerca applicata", Quaderni dei Dipartimento di Matematica, Statistica, Informatica e Applicazioni, Universitá degli Studi de Bergamo, n. 23, 90 pp. MORRONI, M. (1992), Production process and technical change, Cambridge, Cambridge University Pres. MORRONI, M. (1996), Un’applicazione del modello fondi-flussi alla produzione di apparecchiature per telecomunicazioni, mimeo, Università di Pisa, 50 pp. PAVITT, K. (1984), “Sectoral patterns of technical change: Towards a taxonomy and a theory”, Research Policy, 13, pp.343-373. ROSENBERG, N. (1979), Tecnología y economía, Barcelona, Gustavo Gili. ROSENBERG, N.(1993), Dentro de la caja negra: tecnología y economía, Barcelona, Llibres dels Quaderns de Tecnología/La Llar del Llibre. ROSENBERG, N. (1994), “Incertidumbre y cambio tecnológico”, Revista de Historia Industrial, n. 6, pp. 11-29. SAHAL, D. (1981a), “Alternative conceptions of technology”, Research Policy, 10, pp. 2-24. SAHAL, D. (1981b), Patterns of Technological Innovation, Reading (Mass.), Addison-Wesley. SAHAL, D. (1985), “Technological guideposts and innovation avenues”, Research Policy, 14, pp. 61-85. SCAZZIERI, R. (1993), A theory of production. Tasks, processes and technical practices, Oxford, Clarendon Pres. 21 SCHUMPETER, J. A. (1944), Teoría del desenvolvimiento económico, México, Fondo de Cultura Económica. SCHUMPETER, J. A. (1968), “El análisis del cambio económico”, en SCHUMPETER, J. A., Ensayos, Vilassar de Mar (Barcelona), Oikos-tau. TANI, P. (1986), Analisi microeconomica della produzione, Roma, Nuova Italia Scientifica. VON HIPPEL, E. (1988), The Sources of Innovation, New York, Oxford University Press. *********************************************** 22