El FlowEqualizer

Anuncio

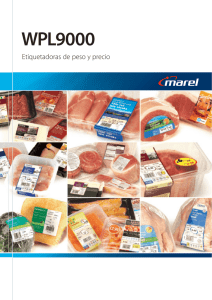

A B R I L DE 2 0 1 3 INSIGHT PRO C E S AM I EN TO D E P ESC A DO Innovación a través de la colaboración Nordlaks y Bremnes Visión del cliente: Procesamiento personalizado de tilapia El FlowEqualizer Logística del pescado de gran calidad I N S I G HT – P R O C E S AM I E N TO D E PES C AD O La balanza de cinta certificada que proporciona calidad y cantidad CONTENIDO 2 El NPD que el cliente necesita 3 La balanza de cinta certificada que proporciona calidad y cantidad 4 Procesamiento de tilapia personalizado 7 T razabilidad del paquete a la caja y de la caja al pallet 7 L a etiquetadora OCM9500 para cajas y contenedores 8 E nfoque: Innovación a través de la colaboración Nordlaks: el FlowEqualizer Bremnes: el coeficiente K 11 S aque provecho de la CAPACIDAD de Innova Software Solutions 12 Marel: socio ideal de Morrisons 14 L ogística del pescado de gran calidad en IceFresh 16 Incremento del margen de beneficios en el procesamiento de filetes con Nordlaks 18 Colaboración simbiótica con Esselunga 19 I-Slice 3300 20 C ómo superar el reto de la trazabilidad con Innova El NPD (desarrollo de nuevos productos) que el cliente necesita En calidad de proveedor líder de los sectores del pescado, la carne y las aves, Marel cuenta con una visión única sobre la forma de operar de los diversos proveedores de fuentes de proteínas. En la industria pesquera, nos consideramos facilitadores y motores de la innovación en las operaciones de procesamiento de pescado de nuestros clientes. Gran parte de nuestras innovaciones más importantes tienen su origen en colaboraciones que combinan nuestra especialización técnica con los conocimientos de nuestros clientes. Disponemos de las herramientas y los conocimientos precisos para agilizar su NPD y mejorar su eficacia. Juntos, desarrollamos productos y soluciones que optimizan los resultados de procesamiento de pescado, porque aumentan el rendimiento y la eficacia además de hacer posible la trazabilidad, entre otras ventajas. Innovación constante Marel ha comercializado numerosas soluciones nuevas durante varios años, muchas de las cuales se han convertido en modelos de referencia para la industria en su conjunto. Contamos con un nutrido arsenal de ideas innovadoras que crece a mayor velocidad que nunca, gracias a una priorización sin precedentes de los nuevos productos. Los casos prácticos de clientes incluidos en esta edición de Insight Procesamiento de pescado ponen de manifiesto algunos de los aspectos en que Marel consigue mantenerse al día en la industria pesquera, en constante evolución, y constituyen un tributo a nuestros clientes emprendedores. Jón Birgir Gunnarsson Director General de Fish Industry Center de Marel 2 Los procesadores de pescado de Escocia y Perú ya disfrutan de las ventajas de la nueva Flowscale de Marel. Se trata de una balanza de cinta autónoma conforme con las normas de la UE, la OIML y el NTEP estadounidense. La Flowscale establece una referencia en el sector en su categoría, pues permite pesar suavemente un flujo continuo de hasta 100 toneladas de producto por hora. Agilidad, gran volumen y certificación Diseñado para el pesaje de gran volumen de especies pelágicas, pescados blancos y salmón, la balanza de cinta Flowscale de Marel está diseñada expresamente para mantener la calidad de origen mediante una manipulación suave de los productos. Sustituye a las versiones anteriores y a otros métodos de pesaje tradicionales que son menos cuidadosos con el producto, como las tolvas de pesaje. Gracias a las certificaciones de la Flowscale y su homologación según el sistema de pesas y medidas, los procesadores de pescado pueden cumplir los requisitos legales que exigen aplicar un proceso aprobado de pesaje de las materias primas al entrar en la planta. La Flowscale de Marel es idónea para medir la captura total de pescado procedente de un barco pesquero al traspasarlo a la planta de procesamiento, a una velocidad de hasta 100 toneladas por hora. Asimismo, puede medir la cantidad total de alimentos que entran y salen de un proceso concreto. Recopila datos precisos de flujo total de manera continua y cuenta con la certificación que lo demuestra. VISITE: www.marel.com/flowscale INNOVA: informes y referencias cruzadas El software de gestión de la producción Innova de Marel permite a los procesadores supervisar y controlar el flujo de alimentos en tiempo real. Cada flujo se puede configurar fácilmente en el sistema en función del cliente, del barco y de otras especificaciones. Durante todo el proceso, Innova recopila información sobre el flujo y genera informes de acuerdo con las necesidades del procesador. El sistema también incluye el almacenamiento de memoria Alibi, que se puede cruzar con los informes de Innova con fines de validación y cumplimiento de los requisitos legales. 3 I N S I G HT Visión del cliente Cuando el procesador costarricense Terrapez S.A. invirtió en una línea de procesamiento de tilapia personalizada de Marel, sus principales objetivos estaban claros: agilizar el procesamiento, aumentar el control de la gestión, incrementar el rendimiento y mejorar la manipulación de los productos. “Invertimos en las áreas que consideramos importantes y que aportan mayor valor a nuestros productos”, afirma Victor Jiménez, Director General del Grupo ACI. ¿Por qué Marel? Fiabilidad y precisión Terrapez definió los indicadores clave de rendimiento (KPI) esenciales para medir el éxito del nuevo sistema. Decidió colaborar con Marel, porque ya había experimentado el elevado nivel de fiabilidad de nuestros equipos, software y servicios. Además, la empresa consideraba que los equipos de Marel eran significativamente más precisos P R O C E S AM I E N TO D E PES C AD O Procesamiento personalizado de tilapia que aquellos de los proveedores de la competencia, otro factor que inclinó la balanza a nuestro favor. tamaño más uniforme del producto”, explica Max Fernández M., Director de Planta de Terrapez S.A. Especialización Innova La especialización de Marel en procesamiento de tilapia se ha desarrollado con rapidez en los últimos años, al mismo ritmo que la vertiginosa evolución que ha experimentado este mercado. El nuevo sistema, basado en las soluciones de software Innova, consta de un clasificador de materia prima, líneas de procesamiento de filetes y de corte, un clasificador de paquetes y diversos terminales de datos, balanzas, cintas transportadoras y tanques de refrigeración. Gracias a su inversión en la tecnología más reciente, Terrapez está logrando sus objetivos sin perder competitividad. Agilizar los flujos de producción era uno de sus objetivos principales, puesto que mejora la calidad del producto final y aumenta el potencial margen de beneficios. “Ahora, hemos reducido el tiempo de procesamiento en un 40%, aproximadamente, lo que nos permite aumentar el tiempo de conservación del producto, además de evitar la costosa pérdida de humedad y procurarnos un producto final de mayor calidad. Con la ventaja adicional de que el sistema posibilita ofrecer un Transición sin problemas Las dos fases de la instalación del sistema completo se realizaron con gran fluidez. Los componentes de empaque y refrigeración se instalaron en cinco días, antes que las líneas de procesamiento de filetes y cortes, como también el clasificador de materia prima y el software Innova, se instalaron en el plazo de dos semanas. La planta de Terrapez estuvo en funcionamiento continuamente, en paralelo a la instalación del nuevo sistema, para minimizar el impacto en la producción y las ventas. Terrapez Terrapez S.A. forma parte de la subsidiaria Empresas AquaChile S.A. del Grupo Aqua Corporación Internacional (Grupo ACI), una compañía de integración vertical que controla la cadena de producción en su totalidad, desde el desarrollo genético, el cultivo y el procesamiento hasta la comercialización y venta del producto, con la finalidad de suministrar tilapia fresca a los mercados estadounidense y europeo. La comercialización internacional de los productos de tilapia de ACI se coordina bajo la marca Rain Forest Aquaculture, Inc. 4 – La empresa ha obtenido diversas certificaciones conformes con las normas internacionales de calidad, respeto del medio ambiente y salud y seguridad en el trabajo. Además, ha sido la primera planta de tilapia de Costa Rica en obtener la certificación BAP. Sólo un mes después de la instalación, el sistema ya funcionaba conforme a las expectativas. “Conseguimos alcanzar los valores objetivo de nuestro modelo empresarial dentro del primer mes de funcionamiento”, confirma Victor Jiménez. Además de centrarse en su negocio principal, Terrapez se enorgullece de su elevado nivel de satisfacción de los empleados. “Tanto la calidad de nuestros productos como las condiciones de trabajo de nuestros empleados son muy importantes para nosotros”, explica Max. Uno de los motivos por los que la instalación fue todo un éxito en Terrapez es que la empresa se desvivió para garantizar que el personal estuviera preparado. Preparación y formación Mucho antes de la instalación, Terrapez explicó a sus empleados las ventajas de los cambios y el funcionamiento del nuevo sistema. Ellos comprendieron que los nuevos equipos iban a facilitarles el trabajo; por ejemplo, gracias a las plataformas ergonómicas “La nueva tecnología es importante, ustedes aún más, gracias por ser parte de nuestro equipo”. de altura ajustable y a la disminución de la necesidad de transportar los productos de un proceso a otro. Cuando el equipo de Marel se presentó en la planta para instalar y configurar la nueva línea y formar al personal sobre cómo utilizarla, descubrió que los empleados estaban muy bien preparados, receptivos y con una actitud positiva respecto a la instalación. Ya conocían las ventajas que aportaría la línea a su rendimiento individual y global, y estaban deseosos de empezar. Más control y oportunidades para los empleados Uno de los objetivos de Terrapez es proporcionar a sus empleados un lugar de trabajo e itinerarios profesionales más interesantes. El nuevo sistema reduce en gran medida las necesidades de mano de obra. Gracias a ello, Terrapez destina al personal extra disponible a gestionar el aumento de producción y hace posible que sus empleados se centren más en el procesamiento y la creación de valor, mientras que Innova se encarga de la gestión de la información. Ha aumentado la transparencia y los empleados conocen su rendimiento y cómo mejorarlo por sí mismos. “Innova nos ofrece la oportunidad de liberar a nuestros técnicos e ingenieros de la tediosa tarea de calcular cifras y nuestros directivos medios se pueden concentrar en el perfeccionamiento”, declara Max. “El nuevo sistema ha proporcionado a muchos de nuestros empleados oportunidades de desarrollo personal. Hemos ascendido a varias personas a nuevos puestos”, explica Eddy Salazar Alfaro, Director de Recursos Humanos de Terrapez. Gracias al aumento de la automatización y la agilización del 5 I N S I G HT procesamiento, Terrapez ha podido aprovechar la oportunidad de formar a sus trabajadores para que asuman funciones más especializadas, en lugar de reducir la plantilla. Las mejoras del rendimiento han superado las expectativas y ahora la empresa asocia el rendimiento y la productividad individual y colectiva, supervisados por Innova, a primas salariales. “El rendimiento total de la explotación ha mejorado y esto lo transmitimos a nuestros trabajadores, que también pueden incrementar la parte variable de su salario basada en su rendimiento individual”, afirma Eddy. Sostenibilidad y calidad esenciales Terrapez comercializa sus productos en Costa Rica, pero la mayoría de sus productos se exportan a los Estados Unidos y Europa con el nombre de marca Rain Forest Aquaculture. “Este proyecto ha sido el resultado de la situación competitiva del mercado. Nuestros competidores son internacionales, tanto en los segmentos del pescado fresco como del congelado. La propuesta de valor exclusiva de nuestros productos es la combinación de la sostenibilidad con una gran calidad”, manifiesta Victor. “Contamos con todas las certificaciones necesarias, lo que es importante para nosotros. Haber conseguido mejorar en gran medida algunos procesos ha dado lugar a un aumento simultáneo de la productividad y de la calidad”. Terrapez ha consolidado su marca y considera que hay más potencial que aprovechar en los segmentos de mercado, cuyos clientes están claramente concienciados respecto a la calidad y sostenibilidad de los productos del mar. “En la actualidad, con nuestros productos sostenibles de gran calidad, hemos conseguido la fuerza necesaria para llegar hasta este grupo de destino y diversificarnos con objeto de incluir nuevos mercados”. Trazabilidad y etiquetado de productos Una vez integrada la cadena de producción completa, Innova se encarga de la tarea esencial de cumplir los requisitos de trazabilidad y control de calidad. Cada lote de pescado recibe un código único y, desde el momento en que entra en la planta, Innova registra todos los pasos a lo largo del proceso de producción hasta que queda preparado y empacado, listo para su envío. La recopilación continua de datos hace posible acceder con toda facilidad al historial completo de producción, hasta la fase de reproducción de los peces. VISITE: www.marel.com/tilapia www.tilapia.com La gama de máquinas y sistemas de Marel abarca prácticamente todos los aspectos del procesamiento de pescado, desde la captura hasta la clasificación y hasta el final de la línea de producción. Cuando se llega al proceso de empaque, nuestra línea y experiencia cubren la carga de porciones y la creación de lotes robotizadas, el pesaje multicabezal, la comprobación de peso, el etiquetado de peso y precio, como también estaciones de empaque con sistemas de gestión de información de empaque y envío. 6 PES C AD O El clasificador de bandejas TG9 y el separador de bandejas TD9 de Marel reciben la información de peso, precio y paquete de una etiquetadora de peso y precio WPL9000 o de un escáner de códigos de barras situado en el punto de alimentación. Utilizan esta información para clasificar las bandejas de productos y juntar las cajas de recuento fijo, de peso fijo o una combinación de ambas con etiquetas totalizadas. El software Innova de Marel realiza el seguimiento de la información de todos los paquetes y lotes, de tal forma que el operario pueda retirar fácilmente los paquetes desajustados o deteriorados del lote y sustituirlos por nuevos paquetes procedentes del flujo de productos. Innova también lleva el seguimiento de los totales independientes a nivel de caja, pallet y de trabajo, con detalles de artículo, precio y peso. Las etiquetas de estos totales se imprimen y registran mediante Innova u otro sistema de gestión de producción. Algunas ventajas evidentes de los sistemas de manipulación y clasificación de paquetes para minoristas de Marel son: • • • • • • Visión de Terrapez Las principales preocupaciones de la explotación son la salud de los peces y la sostenibilidad medioambiental. En cada traspaso, las piscinas se vacían y desinfectan exhaustivamente durante varios días antes de prepararlas para el próximo lote de peces. Gran parte del trabajo consiste en canalizar el agua entre los estanques y los depósitos de “regeneración”, piscinas naturales donde el agua se limpia y almacena hasta que se necesita. Costa Rica goza de un suministro de agua saludable, pero es preciso canalizarla hasta el lugar donde se utiliza. D E a la caja y de la caja al pallet Los sistemas de manipulación y clasificación de paquetes para minoristas de Marel proporcionan a los procesadores trazabilidad del paquete a la caja y de la caja al pallet. Los cultivos de Terrapez (fincas) y su planta de procesamiento están sujetas a las estrictas normas internacionales de calidad, respeto del medio ambiente y salud y seguridad en el trabajo. Se trata de una de las tres piscifactorías de tilapia de Mozambique gestionadas por el Grupo ACI en Costa Rica, donde se cultiva este pescado durante todo el año. La finca tiene más de 600 hectáreas y en ella trabajan aproximadamente 350 empleados. Los peces se reproducen y crían en estanques. El traspaso de los pescados de una piscina a otra es una parte fundamental del proceso, en donde los peces se clasifican y distribuyen en sus respectivas albercas según su tamaño durante todo el período de cría. P R O C E S AM I E N TO Trazabilidad del paquete Estos sistemas gestionan un aspecto fundamental de la producción de pescado: la trazabilidad. En la actualidad, un procesador no puede permitirse empacar incorrectamente un producto, confundir las etiquetas, acumular el inventario de alimentos frescos ni enviar un producto incorrecto al cliente. Cultivos de tilapia de Mozambique en Costa Rica – Empaque más ergonómico Flujo de trabajo sencillo sin cuellos de botella Trazabilidad por paquetes, cajas y pallets Facilidad para retirar y sustituir los paquetes desajustados Reducción importante de la repetición del trabajo Mejor utilización de la superficie de la planta VISITE: www.marel.com/traygrader Etiquetadora de cajas y contenedores La etiquetadora automática de cajas y contenedores OCM9500 de Marel gestiona contenedores de 600 x 400 mm y cajas a velocidades de hasta 35 unidades por minuto. También permite pesar y etiquetar productos minoristas pesados y de formas irregulares. Cuenta con aprobación de la OIML para hasta 40 kg respecto a los tipos de precisión X III (1) e Y (a). Por ello, la OCM9500 se puede utilizar como etiquetadora de precio y peso, pero también como balanza comprobadora de peso. 7 I N S I G HT ENF QUE INNOVACIÓN A TRAVÉS DE LA COLABORACIÓN En Marel invertimos gran parte del tiempo y los recursos en innovación. Como empresa, nos enorgullecemos de que nuestra innovación técnica y en productos ayude a los procesadores de pescado de todos los tamaños y mercados a funcionar al máximo de su productividad. Y una innovación sólida parte del mercado, de los clientes de Marel. Cada año logramos la excelencia por la colaboración intensiva que mantenemos con nuestros clientes emprendedores. Líder en innovación Además de ser nuestra pasión, la innovación constituye un elemento esencial para ofrecer a nuestros clientes lo mejor, cada día. Nuestro objetivo en Marel es proporcionar al cliente soluciones que le aporten una ventaja competitiva. Para conseguirlo, Marel ha comercializado numerosas soluciones nuevas durante varios años. Socios que dan lugar a colaboraciones Para seguir siendo líderes en innovación en el procesamiento de pescado, en Marel trabajamos con nuestros clientes para mejorar los métodos y utilizamos ideas inteligentes para desarrollar los avances revolucionarios que aportan cambios reales no solo en los resultados de procesamiento, sino que también a los consumidores y al sector en su conjunto. Los requisitos actuales de calidad del producto y procesamiento de pescado a alta velocidad, este reto resulta cada vez más complicado de afrontar. Este es el motivo por el cual la inversión anual de Marel en innovación se sitúa muy por encima del promedio del sector. Invertir en innovación equivale a invertir en personas dedicadas a eliminar maneras cada vez más ingeniosas de beneficiar a los clientes y consumidores. El mercado desempeña una función primordial a lo largo de todo el ciclo de desarrollo de Marel. La colaboración en equipo con los procesadores de pescado nos garantiza la posibilidad de ayudarles a reaccionar ante los hábitos de consumo en constante evolución y a responder a los desafíos que plantea el entorno externo, tales como la necesidad de ahorrar energía, aumentar el rendimiento o mejorar la trazabilidad. De hecho, la estrecha colaboración entre Marel y algunos de los procesadores más vanguardistas de la industria pesquera ha sido un factor fundamental en muchos de nuestros éxitos revolucionarios y modelos de referencia del mercado en desarrollo de productos a lo largo de los años. – P R O C E S AM I E N TO D E PES C AD O Innovación en productos con Nordlaks: El FlowEqualizer La solución de porcionado y carga robotizada desarrollada con Nordlaks (que tratamos con más detalle en las páginas 16 y 17 de esta edición de Insight Procesamiento de pescado) automatiza el proceso de corte y carga de porciones de salmón de peso fijo en paquetes para minoristas (termoformados) gracias a la integración exclusiva de la cortadora de porciones I-Cut 300 y del robot de carga inteligente de porciones IPL (encargado de la selección y colocación). Un componente clave de esta solución innovadora es el FlowEqualizer. en la termoformadora, sin manipulación manual alguna desde el punto de alimentación de la sección de porcionado hasta después de someterse al termoformado. Con ello se garantiza que los productos delicados y de gran valor conserven la máxima calidad y frescura. Para Nordlaks, esto ha posibilitado un incremento del rendimiento, de la productividad y de la calidad con menos manipulación manual. “Hemos reducido las necesidades de mano de obra en un 20%, aumentado el volumen a lo largo de la línea, porque el flujo es continuo y estable y ya no es preciso manipular el producto dos veces. Ha sido un proyecto de colaboración sumamente satisfactorio y el resultado fue justo el previsto”, afirma Kristian Eilertsen, Director de Planta de Nordlaks Produkter AS. VISITE: www.marel.com/portioningandloading www.Nordlaks.no Mejora del procesamiento gracias al FlowEqualizer Una vez que la cortadora I-Cut 300 y el software INNOVA Portioning han optimizado conjuntamente el proceso de corte, el sistema distribuye las porciones de filetes y los recortes en hasta cuatro procesos optativos, incluido el termoformado, el proceso principal. El desafío principal consistía en sincronizar los flujos de trabajo entre las aplicaciones, porque para que el robot funcione a su máximo rendimiento, las porciones deben ir espaciadas de manera uniforme en la cinta cuando entran en el robot. Cuando el producto alcanza el FlowEqualizer, utiliza el espacio creado previamente retirando porciones y distribuye a intervalos regulares las porciones restantes en el espacio disponible. Desde el FlowEqualizer, las porciones pasan al robot IPL separadas correctamente. De este modo, la línea puede cargar hasta 150 porciones de salmón individuales por minuto directamente 8 9 I N S I G HT Innovación técnica con Bremnes: Mayor calidad con el coeficiente K Cuando el procesador de salmón noruego Bremnes Seashore se embarcó en una actualización radical de su planta de Bømlo, el proyecto incluyó un sistema completo de clasificación y distribución del salmón, el sistema de distribución más avanzado que Marel ha instalado jamás en una planta de salmón. Bremnes opera piscifactorías de salmón en 22 ubicaciones situadas en la región de Stavanger-Hardanger. Procesa aproximadamente 250 toneladas de salmones vivos al día y los convierte en 100 productos distintos que se venden en todo el mundo, muchos de ellos bajo las marcas Salma y Bømlo de la compañía, que han sido merecedoras de numerosos galardones. Sistema de clasificación y distribución “Los motivos principales para realizar la actualización eran aumentar la capacidad de producción del salmón eviscerado y expandir la producción de productos de valor añadido, como los filetes, sin perder ni un ápice de nuestro objetivo de ofrecer productos de pescado entero de gran calidad”, afirma Vidar Helvik, Director de Procesamiento de Bremnes Seashore. En el sistema de Marel, el salmón eviscerado entra en el área de embalaje, pasa por un control de calidad donde se examina para comprobar si existen defectos de aspecto y continúa hacia el clasificador de empaque y distribución de pescado entero. Este último es un sistema avanzado que controla automáticamente la distribución de cada ejemplar y lo dirige hacia el proceso óptimo; por ejemplo, a la línea de congelación o de fileteado, o a la estación de llenado automático de cajas para salmones eviscerados enteros. Distribución idónea Conocer el coeficiente K permite al procesador definir previamente qué clasificación se adapta mejor a cada tipo de procesamiento y, luego, distribuir los pescados hacia los procesos idóneos. Esta posibilidad puede ofrecer un enorme valor para los diversos procesos de la producción de salmón, porque significa que los pescados que cumplen condiciones parecidas se utilizan de la mejor manera posible para mejorar la calidad de los productos terminados. El sistema de clasificación y distribución de Marel aplica el coeficiente K para dirigir automáticamente los ejemplares que cumplen los requisitos concretos hacia el proceso óptimo. “Marel siempre ha sido experto en pesaje pero la nueva solución que ha desarrollado en colaboración con nosotros incluye un sensor en la unidad de pesaje que mide la longitud y constituye un avance extraordinario en la industria pesquera”, explica Bjorn Willy Sæverud, Director Ejecutivo de Operaciones de Bremnes Seashore. Además, el software de gestión de producción Innova de Marel permite organizar la distribución a los distintos procesos conforme a los pedidos de compra. El sistema gestiona hasta 120 pescados por minuto y el sistema de empaque de Bremnes tiene ahora capacidad para hasta 28 cajas por minuto. El sistema de clasificación y distribución de Marel ayuda a Bremnes a lograr una calidad y un rendimiento óptimo. “Confiamos en que, con el tiempo, podremos aumentar el rendimiento de forma notable gracias al clasificador de empaque de Marel”, afirma Bjorn Willy. VISITE: www.marel.com/wholesalmon www.seashore.no El coeficiente K 10 El coeficiente K (coeficiente de condición) es la relación entre longitud y peso, que se puede utilizar para evaluar la condición del salmón. Los pescadores de caña lo utilizan desde hace más de un siglo para evaluar sus capturas; los investigadores, para valorar y controlar los patrones de crecimiento del pescado. En el procesamiento de pescado, la posibilidad de detectar rápidamente este coeficiente permite tomar decisiones inteligentes sobre la distribución del pescado. – P R O C E S AM I E N TO D E PES C AD O Saque provecho de la CAPACIDAD de INNOVA SOFTWARE SOLUTIONS Marel, con más de treinta años de colaboración en la industria alimentaria y con un compromiso permanente con la innovación y el desarrollo de software, ha creado el exclusivo paquete de soluciones de software Innova. Controle Monitoree Innova contribuye a que los procesadores saquen el máximo provecho de sus equipos y recursos, además de optimizar el rendimiento de la producción con el paquete perfecto de soluciones de software. Para la industria pesquera, las herramientas de Innova incluyen desde soluciones de control de dispositivos individuales hasta completas soluciones de procesamiento adaptadas a las necesidades individuales de los procesadores de pescado. A partir de diseños modulares, las soluciones son ampliables, proporcionando así la máxima flexibilidad a los procesadores, desde pequeñas operaciones hasta grandes sistemas para el total de las instalaciones. Innova ofrece una base sólida para la recopilación fiable de datos y permite a los procesadores llevar el seguimiento de los movimientos de los productos durante toda la cadena de procesamiento. Además, el sistema ofrece la posibilidad de supervisar los indicadores clave de rendimiento (KPI) tales como rendimiento, productividad, calidad, capacidad y eficiencia en el trabajo. Todo ello en tiempo real de producción. Las soluciones de software Innova son compatibles con un amplio abanico de equipos de procesamiento de Marel y también se pueden comunicar con otros sistemas, como los de ERP o planificación. Estas soluciones se desarrollaron expresamente para asumir los retos de las plantas de procesamiento de pescado, que incluyen Soluciones de Innova para líneas de flujo normales, Perfeccione Innova Filleting (fileteado) y soluciones de recorte y soluciones de rebanado Innova DPT . Entre otras ventajas, permiten a los procesadores supervisar y controlar el rendimiento y la productividad por empleado individual o equipo de procesamiento. Con las soluciones de software Innova, los procesadores pueden detectar las oportunidades de mejora para maximizar el rendimiento, elevar la eficacia y efectuar el seguimiento de la producción, a la vez que se aseguran de cumplir las normas de calidad y de seguridad alimentaria. En definitiva, el objetivo prioritario es optimizar el proceso en su conjunto, desde la recepción de la materia prima hasta el envío de los productos finales. CONTROL TOTAL El procesador de salmón noruego Bremnes procesa hasta 250 toneladas de pescado al día y ha integrado Innova en todos los pasos de sus operaciones de procesamiento y planta. En el departamento de logística se usa el software de gestión de producción Innova para interrelacionar muchos hilos sueltos que, a menudo, presentan conflictos entre sí. “Innova nos proporciona un control total. Es mucho más fácil de manejar y tiene muchas más funciones que nuestro anterior sistema de gestión de la producción”. – Linn Hege, Departamento de Logística de Bremnes Seashore VISITE: www.marel.com/innova 11 I N S I G HT Visión del cliente – P R O C E S AM I E N TO D E PES C AD O Marel: socio ideal de Morrisons Morrisons es la primera cadena de supermercados del Reino Unido que ha asumido la responsabilidad de la cadena completa de procesamiento del pescado, desde el origen hasta la góndola. Marel ha sido el socio ideal de Morrisons para la creación de sus líneas completas de procesamiento de pesca blanca y salmón, además de las líneas de procesamiento de mariscos delicados para camarones y mejillones, en sus nuevas instalaciones de procesamiento internos de Grimsby. “Para nosotros ha sido muy importante poder seleccionar desde el principio a personas que conocíamos y en quienes confiábamos para trabajar con ellas. Debido al poco tiempo, pues tuvimos que completar la primera fase en seis meses, queríamos contar con Marel a toda costa”, afirma Howard Sims, Director General de la planta de Grimsby. “Estamos absolutamente encantados con los equipos que hemos obtenido. Los hemos conseguido puntualmente, sin salirnos del presupuesto y funcionan a la perfección”. En la nueva planta se cortan porciones y filetes de diversos pescados, tales como salmón, abadejo, bacalao, abadejo ahumado, bacalao ahumado, camarones boreales, mejillones y surimi. Mejor calidad y frescura Howard Sims y Rob Smith, Responsables de Operaciones, son los innovadores que pusieron en marcha esta idea empresarial que hace posible que Morrisons sea autosuficiente respecto al suministro de sus productos de pescado en sus secciones de pescadería y de productos envasados para minoristas en su red de establecimientos. Las instalaciones internas convierten a Morrisons en una cadena única en su sector. Además de garantizar el suministro de pescado a sus propias tiendas, mejorar la calidad y la frescura eran objetivos clave del plan de negocio. Como explica Rob, “hemos ido directamente al origen, para asegurarnos de acortar la cadena de logística de esta empresa para obtener el pescado más fresco posible en nuestras instalaciones. El sistema Innova, que nos aporta trazabilidad a lo largo de todo el proceso, constituye una enorme ayuda para la planta”. Cuando Howard Sims y Rob Smith combinaron sus 75 años de experiencia en la industria alimentaria, el resultado ha sido una idea empresarial innovadora para Morrisons que se ha hecho realidad. Sabían que Morrisons aplica una estrategia de integración vertical. “Lo que les faltaba era el procesamiento de pescado”, explica Howard Sims. Esta carencia ya ha desaparecido, gracias a las instalaciones de procesamiento de Grimsby. Conocimientos de procesamiento Los equipos de Marel instalados en la planta de Grimsby son capaces de procesar filetes enteros y porciones de salmón y pesca blanca, como también otros productos de pescado empacado para minoristas, e incluyen líneas de procesamiento de mariscos delicados. La primera fase, completada en septiembre de 2012, incluyó dos líneas de procesamiento completas de Marel para pesca blanca y salmón, como también de ahumado, bacalao y abadejo. Son las principales especies que se ofrecen en las 470 secciones de pescado fresco de Morrisons en el Reino Unido. “Deseaban seguridad en el suministro de pescado, más calidad y productos frescos. Por este motivo, nos embarcamos en la aventura de proporcionárselos... ¡y lo hemos conseguido!”, manifiesta Howard. La segunda fase, completada en noviembre, incluyó dos líneas completas de empaque de camarones con equipos EOL y pesadora multicabezal de Marel (etiquetadoras de peso y precio) para empacar camarones y langostinos, como también mejillones. El software de gestión de la producción Innova Software Solutions gestiona con mano firme la instalación en su conjunto. Colaboración que mantiene satisfecho al cliente Marel ha superado las expectativas de Morrisons de rendimiento y ha ayudado a asegurarse de que la planta empiece a funcionar con la máxima intensidad. Siete semanas desde su puesta en marcha, Rob declaró: “Hemos realizado tres grandes promociones y mantenido un nivel de servicio de nada menos que el 99% durante estas siete primeras semanas”. Morrisons, a su vez, está consiguiendo mejoras increíbles superando las expectativas de sus clientes en las categorías de pescados frescos y refrigerados de valor añadido. “Durante la totalidad del proceso, desde los filetes naturales hasta las porciones de salmón, pasando por la pesca blanca y salmón ahumados, estamos convencidos de que nuestros clientes ya pueden comprobar la diferencia”. “Todo el pescado que vendemos es sin espinas; el pescado ahumado aguanta sumamente bien en la góndola y tiene un aspecto fantástico. En cuanto a la mano de corte eglefino, que consideramos uno de nuestros principales productos de pescadería, estamos seguros de ofrecer uno de los mejores productos del mercado”, concluye Rob. VISITE: www.marel.com/filletingflowline “Hemos ido directamente al origen, para asegurarnos de acortar la cadena de logística de esta empresa y obtener el pescado más fresco posible en nuestras instalaciones. El sistema Innova, que nos aporta trazabilidad a lo largo de todo el proceso, constituye una enorme ayuda para la planta”. 12 13 I N S I G HT Visión del cliente – P R O C E S AM I E N TO D E PES C AD O Logística del pescado de gran calidad en IceFresh En el corazón de Alemania, muy lejos del puerto más cercano, se encuentra el procesador de pescado IceFresh. Se trata de una planta de pescado fresco de Samherji. Gracias a un plan de negocio innovador y en colaboración con Marel, IceFresh se encuentra ahora mucho más cerca de sus clientes, a quienes proporciona pescado más fresco y de mayor calidad en menos tiempo. De hecho, su vecino inmediato es Metro, una importante empresa comercializadora de pescado y uno de los principales clientes de IceFresh. Para realizar las entregas a Metro, IceFresh sólo tiene que abrir una puerta interna y hacer rodar el producto. Como explica el Director General de IceFresh, Sigmundur Andresson, “la máxima calidad en el sector del pescado fresco está estrechamente relacionada con la logística y el tiempo”. Por consiguiente, en el viaje desde el origen hasta la tienda, estar tan cerca de esta última presenta claras ventajas. Nuevo concepto de procesamiento de pescado IceFresh lleva trabajando con Metro desde 2004. Metro quería desarrollar un nuevo sistema para mejorar su servicio y eficacia, y acudió a IceFresh con la idea de trasladar la producción de Cuxhaven a Frankfurt, donde Metro tenía previsto construir un centro de logística. Esta idea se hizo realidad en 2012. En consecuencia, ahora la planta de producción de IceFresh está pegada al centro de logística de Metro, que se encuentra próximo al aeropuerto de Frankfurt. “Metro puede abastecer a sus clientes de toda Alemania mucho más rápidamente que antes y con productos más frescos. El cliente necesita menos tiempo de reacción para realizar los 14 pedidos y, en definitiva, obtiene un pescado más fresco”, afirma Sigmundur. “Existe una demanda creciente de pescado fresco aquí en Alemania, como en otros países, sobre todo en los mercados del catering y de los restaurantes. Metro es uno de los mayores proveedores de este sector en nuestro país y esta demanda creciente va junto a un aumento de las exigencias de calidad máxima”. La combinación IceFresh-Metro de Frankfurt les permite aceptar pedidos de los mercados con mucho menos plazo que antes (hasta dos días), lo que ofrece a estos últimos la posibilidad de dedicar más tiempo a planificar y, por consiguiente, realizar pedidos más acertados y desperdiciar menos productos. Esta solución marca un hito en el sector del procesamiento de pescado alemán. Los productores de carne y otros proveedores de alimentos frescos llevaban tiempo aproximándose lo más posible a sus redes de logística y algunos productores de salmón habían empezado a trabajar en este sentido, aunque a menor escala. Pero si consideramos la completa gama de pescados que ofrece IceFresh y la combinación con uno de los aeropuertos internacionales de más tráfico de Europa, se trata de una solución única en su categoría. Además, los avances en la higiene del transporte permiten a Metro utilizar las nuevas instalaciones para combinar carnes y pescados frescos a fin de reducir todavía más los costes de logística. Ahora, los camiones llevan compartimientos totalmente separados que pueden mantenerse a temperaturas distintas si es preciso. Así pues, en lugar de necesitar dos camiones, los pedidos de pescado y carne se envían en uno solo, con lo que se ahorra dinero y se respeta el medio ambiente. La importancia de la logística en nuestros días “La logística, tal y como está planteada en la actualidad, es un factor fundamental para el pescado fresco. Aquí, Metro tiene aproximadamente el 70% de su mercado en un radio de 250 kms y puede abastecer a sus clientes rápidamente, en definitiva, proporcionarles un servicio mucho mejor. Se trata de un sistema único en el mercado alemán”, manifiesta Sigmundur. “Resulta fácil servir a dos o tres clientes, pero cuando hay que gestionar 150 mercados, se necesita una solución como ésta”. Haberse mudado a Frankfurt beneficia además a otros clientes de IceFresh, en especial los del sur del país, Suiza y Austria. “Aquí, en Frankfurt, disponemos de todo tipo de logística que abarca Europa entero, hacia el este, el oeste y el sur”, explica Sigmundur. “Así pues, tenemos conexiones de logística que antes no existían y, por consiguiente, posibilidades de servir a otros mercados”. IceFresh obtiene la mayor parte de su materia prima de Noruega. Su principal proveedor de salmón es el productor noruego Bremnes, donde Metro tiene su propio nombre de marca, Bömlo. “Bremnes, IceFresh y Metro trabajamos en estrecha colaboración”, afirma Sigmundur. “Bremnes es uno de los mejores productores de Noruega. Esta combinación de obtener el pescado siempre de los mismos productores, con un control y total trazabilidad del salmón, es muy importante para el futuro”. Colaboración con Marel Marel es el principal proveedor de equipos para la planta de IceFresh de Frankfurt. “Elegimos a Marel para realizar nuestra mayor inversión, la línea de salmón, por diversos motivos. Nos gustaba la solución que ofrecían, conocemos a la gente y llevamos varios años trabajando con el sistema Innova”. Estar cerca de Frankfurt, con su enorme aeropuerto, es distinto de estar en la costa, en lo que a costes se refiere. “Teníamos que estudiar con mucho detenimiento los costes de personal e intentar ahorrar el máximo espacio que se pudiera, para intentar rentabilizar la inversión lo más posible”, explica Sigmundur. “Diseñamos esta línea con Marel y considero que ha quedado muy bien. Estamos muy satisfechos” . Servicio, asistencia técnica y formación Marel configuró la máquina de corte de filetes hasta que estuvo funcionando conforme a los máximos niveles exigidos por IceFresh y Marel. Además, los ajustes de precisión y la formación “Todo el sistema nos está proporcionando lo que esperábamos, lo que buscábamos cuando tomamos la decisión de comprarlo”. que Marel proporcionó durante la instalación fueron esenciales para garantizar que todos los equipos rindiesen conforme a lo esperado. “Todo el sistema nos está proporcionando lo que esperábamos, lo que buscábamos cuando tomamos la decisión de comprarlo”, declara Sigmundur. “Estamos consiguiendo el rendimiento que pretendíamos y, al gestionar el pescado en la línea, en combinación con nuestra técnica interna, hemos comprobado que se consigue un producto muy superior al que obteníamos antes”. Gestión del rendimiento con Innova IceFresh reconoce la importancia de disponer de un sistema de información en línea en tiempo real sobre sus existencias y pedidos, sobre todo para asegurarse de hacer el mejor uso posible del espacio y de optimizar la inversión en su conjunto. Gracias a los equipos de Marel y a las soluciones de software de Innova, IceFresh puede alcanzar sus objetivos y mantener el ritmo, desde la recepción de las materias primas hasta la entrega de los productos terminados. El sistema Innova de gestión del rendimiento proporcionará a IceFresh una visión general en línea y en tiempo real de lo que se hace en producción. Esto le da la oportunidad de reaccionar ante cualquier eventualidad, desde un desperfecto de una máquina hasta una cuchilla desafilada y, en definitiva, mejorar el rendimiento. “Siempre hemos mantenido un control adecuado del rendimiento y de la eficacia de la línea”, afirma Sigmundur. “Sin embargo, es evidente que la visibilidad en línea y el registro constante van a elevar este aspecto a un nuevo nivel”. VISITE: www.marel.com/itm2 www.samherji.is 15 I N S I G HT Visión del cliente – P R O C E S AM I E N TO D E PES C AD O Incremento del margen de beneficios en el procesamiento de filetes Cuando Nordlaks acudió a Marel para encontrar una manera mejor de porcionar y cargar las porciones de salmón de peso fijo en paquetes para minoristas, la inspirada solución estuvo lista en sólo unos meses, incluida una aplicación robótica. En la actualidad, su eficacia ha quedado demostrada por los beneficios que ayuda a generar este sistema de porcionado de salmón automático con carga robotizada en una termoformadora. Fundada en Noruega hace 24 años por Inge Berg, Nordlaks Produkter AS procesa y vende en la actualidad más de 50.000 toneladas al año de salmón atlántico y trucha arcoíris de gran calidad. La explotación de Nordlaks está totalmente integrada, con instalaciones de piscifactoría y procesamiento en tierra y en el mar. La empresa ha invertido continuamente en automatización para permanecer a la cabeza de la aplicación de tecnologías innovadoras en su planta de procesamiento de vanguardia. Su etiqueta TRUFRESH® de salmón procesado congelado goza de prestigio en todo el mundo. En los últimos años, Nordlaks se ha centrado en racionalizar la productividad implementando en el entorno de procesamiento soluciones avanzadas de equipos y software. Marel es un importante proveedor de este tipo de sistemas y ha colaborado con Nordlaks para desarrollar el revolucionario sistema automatizado de porcionado y empaque robotizado. Trabajo en equipo En el mercado del procesamiento de pescado actual existe una competencia tremenda. Por ello, aliarse con el proveedor apropiado es fundamental. “Ha sido complicado conseguir que el fileteado resultara rentable. Las cifras claves nos indicaban que, para mejorarlo, debíamos invertir. Conseguimos luz verde en 2011 para desarrollar una nueva línea de porcionado y empaque de peso fijo y comenzamos a estudiar las posibilidades de diversos proveedores. Elegimos a Marel porque sabíamos que se trata de un proveedor fiable de una amplia gama de equipos”, explica Kristian Eilertsen, Director de Planta de Nordlaks Produkter AS. “Durante la fase de planificación, quedó claro que Marel estaba muy interesado en desarrollar mejor una solución para automatizar el proceso de porcionado y empaque. Poseía una experiencia sumamente valiosa en proyectos similares en los sectores de la carne y las aves, que se podía adaptar al sector del salmón. Me encanta el concepto de transferir los conocimientos de un sector a otro”, afirma Kristian. “Sabemos que Marel es el proveedor que nos puede proporcionar el surtido más amplio. Además, a causa de la ubicación alejada de nuestra planta, es más fácil tener menos proveedores en lugar de enviar hasta allí a muchas personas cuando hay que arreglar algo. Con menos proveedores, encontrar los problemas resulta más fácil y se dispone de una visión general más holística”. Los equipos de Marel y Nordlaks trabajaron en estrecha colaboración durante todo el proceso de desarrollo, combinando sus experiencias, especialización y conocimientos para crear una solución innovadora. En sólo unos meses, el proyecto pasó de la mesa de dibujo a las fases de fabricación e instalación. Solución La solución innovadora presenta las ventajas conjuntas de la cortadora de porciones I-Cut 300 y del robot de carga inteligente de porciones IPL (encargado de la selección y colocación) de Marel, respaldadas por el software Innova Portioning. En este caso, el desafío principal consistía en sincronizar los flujos de productos entre aplicaciones, una tarea que requiere la máxima precisión además de un producto estandarizado, como las porciones de salmón. Un componente clave de esta solución innovadora es el FlowEqualizer (consulte la página 9). Esta cinta transportadora avanzada se ha integrado en la línea para aumentar el volumen total, pues proporciona un flujo continuo y estable de porciones entre los procesos. La innovación en el flujo garantiza que estos productos delicados y de gran valor conserven su máxima calidad y frescura pero, además, facilita el aumento del volumen. A mediados de 2012, Nordlaks procesaba ya hasta 6.000 toneladas al mes, muy por encima del objetivo de 50.000 toneladas al año. “Hemos reducido las necesidades de mano de obra en un 20%, aumentando el volumen a lo largo de la línea, porque el flujo es continuo y estable y ya no es preciso manipular el producto dos veces. Ha sido un proyecto de colaboración sumamente satisfactorio y el resultado fue justo el previsto”, afirma Kristian. la consecuencia directa de acortar el tiempo de procesamiento y reducir la manipulación manual es un incremento de la calidad. “Las transferencias en el flujo han mejorado considerablemente, lo que también contribuye a lograr una calidad superior porque el pescado se dobla menos (arriba y abajo, izquierdaderecha). De este modo, el pescado se gestiona mejor y existen menos espacios en blanco”, relata Gry. “Ahora, procesamos con toda facilidad mucho más producto en mucho menos tiempo. El nuevo sistema lo gestiona mucho mejor que las personas. Conseguimos, pues, mayor calidad para nuestros clientes y mejoramos la productividad de la planta”, afirma Gry. En lugar de manejar un volumen de entre 25 y 30 toneladas durante una larga jornada, con menos personal se gestiona el mismo volumen en menos tiempo. Naturalmente, los niveles de higiene deben cumplir las normas más estrictas, es algo inherente a una buena gestión empresarial. La disminución de las transferencias y una reducción significativa de la mano de obra dan lugar a una mejora de la higiene y a un producto más fiable. Nordlaks tiene fama de poseer una de las plantas más limpias y mejores de Noruega, con una estructura de línea superior y lógica. “Los equipos y las soluciones de Marel cumplen las normas de Nordlaks, lo que constituye una gran ventaja adicional del nuevo sistema”, dice Gry. VISITE: www.marel.com/portioningandloading www.Nordlaks.no “Elegimos a Marel porque sabíamos que se trata de un proveedor fiable de una amplia gama de equipos”, explica Kristian Eilertsen, Director de Planta de Nordlaks Produkter AS. Motivos para automatizar “El flujo continuo del producto, la reducción de los tiempos de producción, prácticamente la ausencia de manipulación manual y las transferencias fluidas y sin intervención del operario entre los procesos son factores fundamentales que han mejorado en gran medida nuestro procesamiento”, explica Gry Anita Wingan, Directora de Producción de VAP. “El proceso integrado de porcionado y empaque, con un flujo continuo e ininterrumpido, ha sido uno de los motivos esenciales por los que nos decidimos a automatizar... y la mejora más importante”. Otro motivo primordial es la calidad. Las porciones de salmón de Nordlaks suelen ser sin piel y este producto es más sensible que con piel. Por ello, 16 17 I N S I G HT Visión del cliente – P R O C E S AM I E N TO D E PES C AD O “Colaboración simbiótica” Innovación e inspiración en productos de pescado tradicionales Para Esselunga, una cadena de supermercados líder en Italia, es fundamental que sus tiendas ofrezcan diversidad de productos de pescado de calidad. La capacidad de satisfacer la creciente demanda de los clientes de productos de pescado tradicionales es importante para el éxito de esta cadena. Los productos de salmón fresco son los pescados más vendidos en Esselunga y se presentan en diversos cortes y porciones empacadas, como también empaques de productos procesados de salmón y sushi listo para consumir. Innovación a través de la colaboración Esselunga colaboró por primera vez con Marel en 2007, con la instalación de equipos como parte de un sistema de logística más completo en la nueva planta de procesamiento de pescado que la empresa abrió en Biandrate, al oeste de Milán. del abdomen. Los recortes caen a una cinta transportadora distinta que pasa por debajo. productividad, mientras que su precisión extrema garantiza que el exceso de producto sea bajo. Esselunga y Marel han continuado trabajando juntos desde entonces en el desarrollo de otras soluciones centradas en el procesamiento de salmón, como el fileteado o el desespinado. Esta configuración garantiza que los operarios dirijan el corte siempre en sentido contrario a su cuerpo y que no tengan que levantar ni mover los filetes, por el diseño cruzado de la cinta. Esto minimiza la manipulación, lo que reduce de manera significativa el riesgo de que haya una separación excesiva entre los filetes y también el riesgo de lesiones laborales. La línea X404 es una línea de corte segura y eficiente que proporciona un buen flujo de trabajo. Mejores resultados, ahora y en el futuro Hace poco, Esselunga ha dado un gran paso en la innovación de su procesamiento de salmón, mediante la instalación del innovador sistema de porcionado inteligente y la línea de corte dinámico X404 de Marel. La línea de corte X404 es un sistema eficaz de diseño ergonómico que consta de dos cintas transportadoras para cortar directamente en la cinta, que se cruzan con dos estaciones de trabajo a ambos lados de los puntos de cruce. Los dos primeros operarios recortan la parte posterior de los filetes que, luego, se transportan al lado opuesto para que los otros dos operarios recorten el lado Después del corte, los filetes pasan a la máquina de porcionado I-Cut 36, de alta velocidad y precisión, que corta los filetes en porciones de peso fijo listas para envasarlas en los paquetes para minoristas. La I-Cut 36 puede llevar a cabo hasta 1.000 cortes por minuto, lo que proporciona la máxima Esta combinación ha dado lugar a un aumento significativo de la productividad y el rendimiento, además de un ahorro considerable en costes de mano de obra. También ha mejorado la calidad y el aspecto de los productos expuestos en las estanterías. “No sólo hemos conseguido nuestro objetivo de aumentar nuestra producción en al menos un 25% (con una reducción del número de operarios de la línea de corte), sino que también hemos logrado mayor calidad y uniformidad de nuestros productos de salmón, porque hay que manipular menos el pescado en las fases de producción”, afirma el director de producción de productos de pescado de Esselunga, cuya contribución ha sido decisiva para el desarrollo de los proyectos y que ha participado en la colaboración con Marel desde un comienzo. “Además de estas ventajas, los métodos innovadores de producción nos han inspirado para ofrecer a nuestros clientes nuevos productos frescos, que es uno de nuestros principales objetivos”. “La colaboración con Marel nos estimula constantemente para tratar de lograr mejorías y establecer objetivos más ambiciosos. Esta cooperación constructiva también satisface nuestras necesidades de asistencia, gracias a los contratos personalizados con la organización local de servicio técnico”. VISITE: www.marel.com/activetrimming www.marel.com/portioning Esselunga Esselunga abrió su primer establecimiento en Milán en 1957 y en la actualidad es una de las principales cadenas de supermercados italianas. Posee una red de 144 hipermercados y supermercados en el norte de Italia, con 20.000 empleados y una facturación de 6.800 millones de euros por una cuota de mercado del 10,5% en enero de 2012. Esselunga ha asumido un compromiso con la innovación en productos, el respeto del medio ambiente y la satisfacción de su clientela. Esselunga produce, distribuye y posee su propia gama de productos, tanto orgánicos como frescos. La misión de Esselunga consiste en mantener la satisfacción del cliente prestando un servicio de primera clase y ofreciendo los mejores productos, combinado con una cuidadosa política de precios. Excelencia en el rebanado de salmón ahumado La rebanadora para envasado en paquetes para minoristas, la I-Slice 3300, ha establecido un nuevo nivel en la producción de porciones de salmón empacadas. Rebana el producto y lo divide en lotes de peso fijo, con un número de rebanadas variable o fijo sobre bandejas de distinto tipo, con una precisión superior y prácticamente sin intervención manual. La I-Slice 3300 ahorra mano de obra, porque calcula cómo cortar cada filete de la mejor forma posible y aparta automáticamente las rebanadas de la cabeza y la cola, lo que da lugar a un producto de muy alta calidad. 18 En Marel le podemos ofrecer una solución completa con hasta tres unidades de rebanado, balanza de comprobación y líneas de inspección final personalizadas según las necesidades del cliente. 19 Cómo superar el reto de la trazabilidad Seguridad alimentaria y prueba de origen en el entorno reglamentario actual En la industria pesquera de hoy, la trazabilidad es esencial para cumplir con las obligaciones reglamentarias y ganarse la confianza del cliente. Las normas cada vez más estrictas reflejan la preocupación creciente en todo el mundo respecto a la legitimidad de los caladeros de pesca, el etiquetado correcto de los productos y la calidad de estos últimos. Los procesadores de pescado deben ser capaces de proporcionar pruebas de origen, efectuar la trazabilidad a lo largo de toda la cadena de valor y retirar del mercado un producto con rapidez en caso necesario. Para ello, es esencial contar con un sistema de trazabilidad eficaz. La trazabilidad es la capacidad de llevar un seguimiento del pescado y el marisco a lo largo de su cadena de suministro, desde la captura hasta el procesamiento y su posterior distribución, con la finalidad de detectar y abordar los riesgos y proteger la salud pública. INNOVA facilita la trazabilidad Con las soluciones de software Innova, la trazabilidad se integra en todas las fases del proceso de producción. Innova utiliza puntos de recopilación de datos y procesos de software para enlazar estos procesos entre sí en una única cadena de trazabilidad. Además, se comunica con otros sistemas, internos y externos, como ERP y los sistemas de registro de la industria pesquera. Gracias a ello, es posible seguir cada producto hasta su origen y, al mismo tiempo, mejorar la eficacia y el control de la producción automatizando los procesos de trazabilidad con la inclusión de registros de control de calidad, con lo que se asegura que los procesadores cumplan los requisitos de certificación y puedan actuar rápidamente para minimizar el retiro de productos. “Los requisitos de trazabilidad se estipulan en las normativas, por medio de certificaciones de origen, normas de cuota y cumplimiento, ecoetiquetas y otros mecanismos”, explica Bjarni Bergsson, Director Comercial de Marel. “Pero también llega hasta el usuario final, hasta el cliente, que desea saber que su alimento procede de un origen confiable. Innova permite a los procesadores obtener el sello de aprobación, tanto de los organismos reguladores como de los consumidores”. INNOVA proporciona un control total En Marel trabajamos en estrecha colaboración con nuestros clientes de todo el mundo para satisfacer sus necesidades de seguridad alimentaria y trazabilidad mediante Innova, desde procesadores de pescado islandeses hasta procesadores de carne uruguayos; las soluciones desarrolladas para un sector de fuentes de proteínas a menudo dan lugar a nuevas soluciones en otras industrias. En Australia, la solución de desembarco de pescado de Innova hace posible que Southland Fish Supplies identifique al instante los productos por buque, especie, calibre y forma, y que los organice según los pedidos de los clientes. “Desembarcamos hasta 170 especies de pescado durante el año de distintas categorías y formas. La solución de desembarco de pescado de Innova lo tiene todo”, afirma Steve Buckless, Director General. VISITE: www.marel.com/traceability Líder mundial Marel es el proveedor líder mundial de equipos, sistemas y servicios avanzados para la industria del procesamiento de pescado, carne, aves y productos elaborados. Nuestras marcas (Marel, Stork Poultry Processing y Townsend Further Processing) se encuentran entre las más respetadas del sector. Unidos, ofrecemos a nuestros clientes la comodidad de disponer de una única fuente de productos y responder a todas sus necesidades. Con oficinas y subsidiarias en más de 30 países y una red mundial de más de 100 agentes y distribuidores, trabajamos codo a codo con nuestros clientes para aumentar los límites del rendimiento del procesamiento de alimentos. www.marel.com