una experiencia de aprendizaje a través de un caso práctico en un

Anuncio

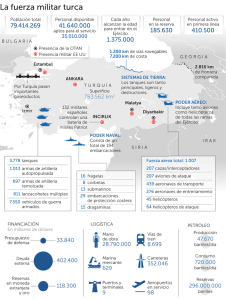

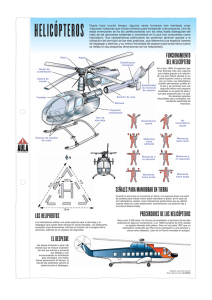

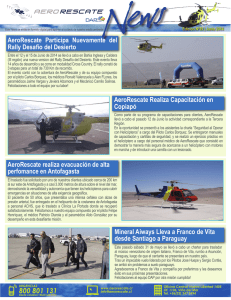

UNA EXPERIENCIA DE APRENDIZAJE A TRAVÉS DE UN CASO PRÁCTICO EN UN ENTORNO COMPETITIVO: MEJORA DEL DISEÑO Y DEL PROCESO PRODUCTIVO DE UN HELICÓPTERO DE PAPEL Xavier Tort-Martorell, Pere Grima Escola Tècnica Superior d’Enginyeria Industrial de Barcelona xavier.tort@upc.es pere.grima@upc.es 1. RESUMEN El propósito de esta ponencia es explicar como en la asignatura: “Métodos de la Calidad Total” de octavo semestre (cuarto curso) de ingeniería industrial se ha conseguido plantear un entorno de aprendizaje que consigue: El máximo de similitud con los problemas reales Despierta el interés de los alumnos (en este caso por la vía de competir en grupos) Integra diferentes disciplinas Obliga al alumno a aplicar los conocimientos adquiridos en esta y en otras disciplinas, y a buscar información adicional Requiere trabajar en equipo Las bases teóricas para la justificación del método docente elegido son la división del conocimiento en tácito y explícito realizada por Nonaka (1) y los patrones de transmisión del conocimiento asociados. 2. METODOLOGÍA PLANTEADA La enseñanza de los principios, métodos y herramientas de la calidad total es espacialmente difícil cuando se dirige a personas sin experiencia laboral ya que resulta difícil comprender, sin haberlo vivido, las deficiencias de todo tipo que se comenten al diseñar productos o servicios y sus procesos productivos asociados. Por ello se plantea a los alumnos divididos en grupos creados por los profesores (en el entorno laboral muy rara vez se elige el grupo de trabajo) dos procesos: Mejora del diseño de un helicóptero de papel Mejora del proceso de fabricación de esos helicópteros La nota que se asigna al equipo está relacionada con el número de helicópteros que los alumnos son capaces de producir en 10 minutos y con la calidad de los mismos. Las pruebas se realizan en forma de competición. 1 Además, cada equipo debe entregar y presentar oralmente un informe explicando el camino seguido para mejorar el producto y el proceso, así como una descripción del proceso en formato de Normas ISO. 4. DESCRIPCIÓN DEL PRODUCTO DE PARTIDA Se trata de un montaje muy sencillo realizado con media hoja DIN A-4 (cortada longitudinalmente) a la que se realizan unos cortes y dobleces tal como se indica en la figura. Las cotas están en cm. 5.25 5.25 12.9 3.9 12.9 3.5 3.5 3.5 Dejando caer el “helicóptero” (así llamamos a nuestro producto) desde una cierta altura, primero cae de una forma irregular hasta que se abren las alas y empieza a caer lentamente girando sobre sí mismo. La característica de calidad que se considera es el tiempo que tarda en caer desde el techo de la clase (cómo dejarlo caer y cómo medir el tiempo de caída se define en clase). Mejorar la calidad del helicóptero significa aumentar su tiempo de caída. Además interesa que el diseño sea robusto a pequeñas imperfecciones en la construcción, de forma que haya poca variabilidad en los tiempos de caída de varios helicópteros. Las mejoras se pueden conseguir en base a: • Cambiar las dimensiones de las diferentes partes • Utilizar un papel distinto del suministrado • Utilizar dos materiales adicionales: clips de papel y/o pegamento. Se suministrará papel DIN A-4 estándar. Si se desea se puede utilizar otro tipo de papel, pero también debe ser tamaño A-4 y sin marcas realizadas previamente. 2 5. DESCRIPCIÓN DEL PROCESO PRODUCTIVO El proceso de partida está planteado a lo largo de 5 estaciones de trabajo más un “taller de reparaciones”, de la siguiente forma: Estación Actividad Material Personal 1 Recepcionar y almacenar el papel. Papel* 1 Marcar los trazos por donde hay que cortar o doblar. Lápiz Regla de 30 cm* 2 Cortar el papel. Tijeras* 1 3 Doblar. Formar el helicóptero. 4 Control final. Se deja caer el helicóptero y sólo se considera apto si tarda más de 3 segundos. Cronómetro* 3 5 Almacenaje. Caja o similar 1 R Reparación de los helicópteros no aptos. Regla de 30 cm* 1 1 Tijeras* *Suministrado por el profesor Además existe un responsable de producción, encargado de coordinar y supervisar los aspectos relacionados con la producción, y un responsable de calidad con las mismas responsabilidades pero ciñéndose a los aspectos relacionados con la calidad. Por tanto, cada equipo está formado por 10 personas. Debido a que el número de estudiantes por grupo no es múltiplo de 10, algún equipo puede tener algún integrante de más o de menos. Las posibles mejoras que se sugieren sobre el proceso de producción son: • Cambiar las estaciones de trabajo. • Establecer una trazabilidad de los productos en el caso de que en cada una de las primeras estaciones intervenga más de una persona. • Trabajar en células. • Ser polivalentes y rotar las funciones. • Establecer controles intermedios, etc. 3 6. INFORMES QUE SE REALIZAN • Informe sobre las mejoras introducidas en el producto: Descripción y justificación de cuales son esas mejoras, cómo se ha llegado a ellas y cuales son los resultados obtenidos. Máximo 5 páginas. Se valora la metodología de mejora utilizada así como la concreción y claridad del informe. • Informe sobre las mejoras introducidas en el proceso: Con las mismas características que el informe anterior. • Redacción de procedimientos tipo ISO sobre el proceso productivo (en la Intranet, sección recursos, puede encontrarse una guía y ejemplos). Se valora la forma como se han planteado así como su seguimiento durante la prueba en la clase 3. Los informes se entregan en la clase 3 (ver plan de trabajo). 7. PLAN DE TRABAJO 7.1. Clase 1 • Presentación de la práctica: Objetivos, equipos, tareas e informes a realizar, evaluación, descripción del producto y del proceso (15 min.). • Aprendizaje en equipo sobre el proceso y el producto: Análisis de la información disponible, organización física de la cadena productiva y de los flujos de producto. Puesta a punto del proceso (30 min.). • Resolución de dudas: Se aclaran las dudas que puedan surgir en torno al producto, el proceso y las formas de mejorarlos. (10 min.) • Brainstorming, cambios y mejoras evidentes: Identificación de las causas de baja calidad y baja productividad. Primera introducción de mejoras. Selección de indicadores de calidad y productividad. (15 min.) • Fabricación en serie: Para tener cuantificada la situación de partida y así poder evaluar la bondad de los cambios introducidos. (35 min.) 7.2. Periodo entre la clase 1 y la clase 2 Durante este periodo cada equipo estudia (repartiéndose el trabajo como creen conveniente) las posibles mejoras a introducir tanto en el producto como en el proceso. 7.3. Clase 2 Esta segunda clase esta destinada a que los equipos tengan un espacio físico y temporal para reunirse y probar conjuntamente todas las mejoras que se hayan ido diseñando. También pueden experimentar nuevas soluciones, así como consultar con el profesor sobre la utilización de herramientas, sobre los informes, ... El profesor no lleva la iniciativa de las actividades de esta clase. Esta allí sólo para responder a las preguntas que se le plantean. 4 Figura 1: Un grupo de estudiantes practicando en la construcción del nuevo diseño de helicóptero. 7.4. Clase 3 Esta clase sirve para que los equipos presenten y muestren sus soluciones tanto para el producto como para el proceso. También sirve para evaluar los trabajos. El esquema es: • Entrega de los informes: Los 3 informes se entregan al empezar la clase • Puesta a punto: Cada equipo, por separado, pone a punto su proceso de producción, se repasarán las tareas y se ajustarán los detalles (15 min.) • Presentación, funcionamiento y evaluación de cada equipo: Cada equipo interviene en un orden que se decide por sorteo. Sus actividades son: - Presentación del producto y del proceso: (5+5 minutos): Se trata de justificar el porqué de la propuesta que se realiza (¿por qué su diseño es el mejor? ¿por qué su organización del proceso es la mejor?) - Funcionamiento del proceso: Durante un periodo de 10 minutos el equipo fabricará helicópteros siguiendo el proceso que él mismo habrá descrito. De entre todos los helicópteros producidos (y que el equipo dé por buenos) se tomará una muestra al azar para medir la calidad. - Medición y evaluación: Se realizará con los criterios que se indican en el siguiente apartado. 5 Figura 2: Fabricando y probando helicópteros en la tercera clase. 8. MEDIDA DE LA CALIDAD Y LA PRODUCTIVIDAD Productividad: Número de helicópteros correctos producidos durante 10 minutos partido por el número de integrantes del equipo. Calidad: Se dejarán caer 5 helicópteros elegidos al azar de entre los producidos y para cada uno de ellos se medirá 3 veces el tiempo que tarda en llegar al suelo. La medida de calidad será la media de los 15 valores obtenidos, partido por la desviación tipo de esos 15 valores. Helicópteros defectuosos: Los helicópteros defectuosos se penalizarán de la siguiente forma: • A efectos del cálculo de la productividad, si el tiempo medio de caída de un helicóptero (promedio de las 3 veces que se tira) está por debajo de 3 segundos se descontará un 20% del total de helicópteros producidos (20 % del total por cada helicóptero defectuoso). • A efectos del cálculo de la calidad, los tiempos de caída inferiores a 3 segundos se contabilizarán como cero, con independencia de cual sea el promedio de las 3 tiradas. 6 Figura 3: Media de la calidad sobre una muestra de los helicópteros fabricados 9. EVALUACIÓN La evaluación de la práctica se realizará sobre 100 puntos de la siguiente forma: • Informe sobre la mejora del producto: 20 puntos • Informe sobre la mejora del proceso: 20 puntos • Redacción del procedimiento tipo normas ISO: 20 puntos • Funcionamiento del producto y del proceso mostrados en la clase 3, valorados de la siguiente forma: Productividad: Equipo más productivo de cada clase (grupo) 20 puntos Segundo equipo 10 puntos Tercer equipo Calidad: 0 puntos Equipo con más calidad 20 puntos Segundo equipo 10 puntos Tercer equipo 0 puntos 7 Figura 4: Resultados obtenidos por 3 grupos para el cálculo de las puntuaciones. 10. CONCLUSIONES La metodología propuesta supone un paso adelante para facilitar que los alumnos adquieran los siguientes conocimientos tácitos: • • • • Habilidad para identificar, formular y resolver problemas de ingeniería Aplicar los conocimientos adquiridos a tareas complejas Ser capaces de trabajar en equipos multidisciplinares Ser capaces de presentar sus ideas en forma clara tanto por escrito como verbalmente La mayoría de organizaciones internacionales relacionadas con la de la ingeniería1 están solicitando este tipo de conocimientos, coinciden, a nivel más local, con las conclusiones de las d’Especialització a la Enginyeria” organizadas por la ETSEIB en 2000 en la que se recogieron las opiniones de 50 representantes empresarial. enseñanza los cuales “Jornades febrero de del mundo Finalmente, cabe destacar que en la encuesta que venimos realizando a nuestros alumnos a final de curso, durante los 3 cursos que hemos hecho este ejercicio práctico, lo destacan como casi unánimemente como una interesante experiencia que les ha servido para “aprender haciendo”, y además de una forma amena y hasta divertida. BIBLIOGRAFIA The Knowledge Creating Company. Ikujiro Nonaka. Harvard Business Review 1991. Juran’s Quality Handbook. J.M: Juran and B. Godfrey. Mc Graw Hill. (5th edition) 1998 1 ABET (Acreditation Board for Engineering and Technology, USA); H3E (Higher Engineering Education for Europe); FEANI (Federación Europea de Asociaciones de Ingeniería) 8