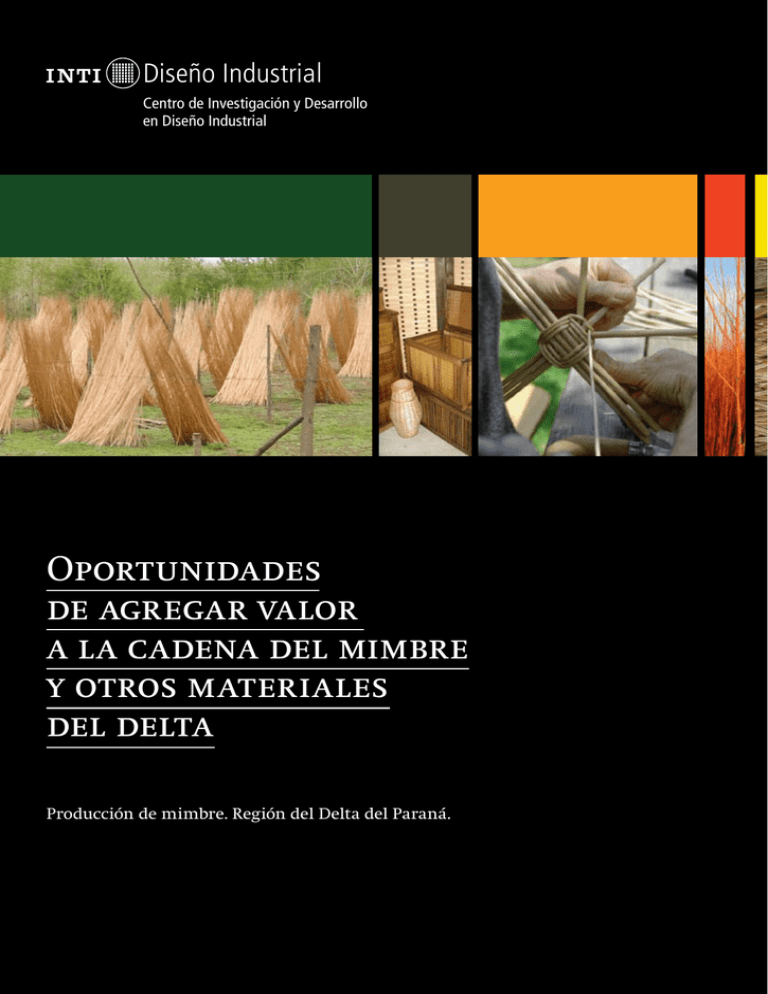

Oportunidades de agregar valor a la cadena del mimbre y

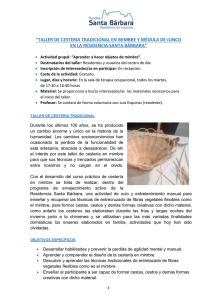

Anuncio