Contaje de piezas

Anuncio

'

!

(

)

"

$

*

!

%

+

,

$

%

$

#

-

"

.

'

!

"

$

"

!

%

!

$

#

!

/

!

$

*

"

"

!

0

%

"

,

1

#

/

$

!

"

!

%

$

1

0

(

!

%

!

!

$

#

,

$

%

!

.

#

2

/

!

$

%

"

!

$

&

"

!

-

$

+

/

$

!

!

!

!

-

$

1

$

!

0

!

#

*

%

!

(

"

#

!

"

!

"

#

!

$

"

!

"

%

&

!

!

"

#

Durante la revisión para optimizar los

procesos, Sallmaier examinó de cerca la

$

&

%

(

"

!

,

!

"

%

$

"

+

3

.

#

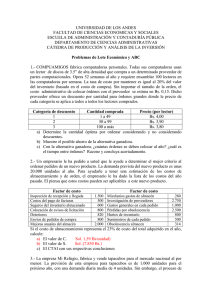

Engelbert Sellmaier Feinwerktechnik GmbH

lleva más de 40 años desarrollando y produciendo piezas sueltas, conjuntos y sistemas diseñados con la mayor precisión. Engelbert Sellmaier, propietario y director ejecutivo, nos habla de los puntos fuertes de su

empresa. “Nuestra fortaleza reside en la

producción de lotes de tamaño pequeño o

medio, según los requisitos concretos del

cliente, y nuestra amplia gama de modelos.

Esto nos permite desarrollar una versatilidad óptima”. Estos puntos fuertes y el compromiso de la empresa de mejorar constantemente los procesos, la han convertido en

un fabricante exclusivo y de gran éxito en la

región alemana de Berchtesgaden.

!

gestión de inventario y la recogida de pedidos, ya que a menudo se montan piezas

individuales para entregar diversos conjuntos de productos y sistemas completos.

Un detallado análisis de procesos mostró

que la recogida y el almacenamiento de

productos o los contajes de inventario requerían mucho tiempo y provocaban errores. El director del almacén nos describe

las debilidades del sistema de gestión de

inventario. “Con el sistema anterior, teníamos que determinar un nuevo peso de

referencia para cada contaje. No disponíamos de un resumen de los pedidos preparados ni de los pedidos abiertos. Para el

inventario, teníamos que marcar el contaje en una tarjeta de referencia. No había

manera de recuperar información sobre el

inventario que teníamos a mano en cada

momento. Empleamos unas seis semanas

en hacer el inventario de 10 000 piezas”.

En general, el sistema de gestión de inventario requería mucho tiempo y provocaba

errores. Era necesario actuar cuanto antes.

4

%

!

$

1

$

%

!

5

!

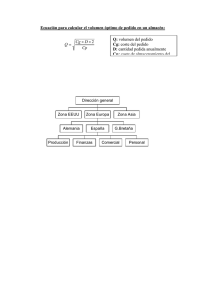

Con ayuda de un asesor externo se definió un flujo de procesos idóneo y eficiente en un organigrama, base de trabajo

para el asesor de clientes de METTLER

TOLEDO. Nuestros especialistas se encargaron de recoger los requisitos y los utilizaron para crear un conjunto de especificaciones vinculante. El resultado fue una

solución técnica de dos estaciones de bás-

<

I

7

E

;

9

8

8

J

K

K

8

L

M

B

H

G

;

9

M

;

O

N

8

P

7

8

7

7

D

8

E

8

+0&

C

<

:

;

<

=

>

?

?

@

8

K

D

E

Q

V

7

=

cula de contaje IND690; una incluía dos

básculas para las referencias de componentes ligeros, un lector de códigos de

barras y una impresora de etiquetas. Ambas estaciones estarían conectadas mediante Ethernet a un PC central con una

base de datos MS-SQL. Por último, redondeando el sistema, una impresora de

red para los documentos de transferencia

de inventario, las listas de inventario y

las de piezas que faltan. Los cálculos de

rentabilidad prevén una amortización

rápida gracias a la optimización y el ahorro en gastos de personal. Las estimaciones son que el precio de compra del sistema se recuperará en dos años, gracias al

ahorro de tiempo, la simplificación de

procesos, la reducción de costes por errores y el menor gasto en impresión.

'

$

1

*

(

$

!

!

"

!

/

)

R

S

T

U

V

T

W

D

X

@

Y

@

Z

D

7

@

W

D

X

Z

D

[

[

El procesamiento del pedido se detiene si

faltan piezas. “Las listas de piezas que

faltan me permiten saber qué pedidos están abiertos. Cuando llegan, el operario

puede continuar con el pedido. Introduce

el pedido abierto en el terminal y obtiene

?

C

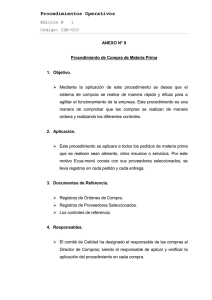

aparece en el terminal de pesaje IND690.

El sistema solicita el número del pedido y

la pantalla del terminal muestra “Part

Order Number”. Se utiliza el lector de códigos de barras para introducir el primer

número. La báscula recupera el peso de

referencia de la base de datos y se pone a

cero automáticamente. El empleado ya

puede determinar el número de piezas

necesarias. Este se confirma y se cuenta

la siguiente pieza. Finalizado el pedido,

puede añadir observaciones, p. ej., instrucciones de montaje. Finalmente, el

sistema de báscula imprime el documento de transferencia de inventario.

#

=

8

las piezas que faltaban para completar el

pedido. Los recupera con el lector de códigos de barras y realiza el contaje según

el número de piezas calculado más recientemente. El pedido se completa y se

cierra, y se imprimen los documentos de

transferencia de inventario”, nos explica

el jefe del departamento.

6

%

+

(

"

$

%

"

+

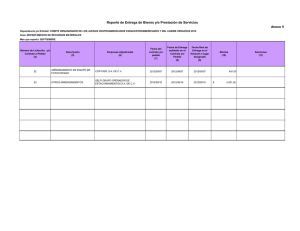

El sistema de contaje dispone de una base de datos con los pesos de referencia

para cada pieza. “Esto es una gran ventaja”, confirma el empleado. “Ya no tenemos que definir cada peso uno a uno, se

reducen los errores del contaje manual y

ahorramos tiempo en el proceso.”

Si cambia el peso medio por pieza, quizá

por un nuevo proceso de producción o

una materia prima diferente, el peso de

Actualmente, un operario crea los pedidos de pesaje en el PC. Se indica el número de pedido, la descripción del producto, las unidades y la fecha de entrega.

Los pedidos de piezas (conjuntos) se finalizan en la báscula. Normalmente un

pedido consta de varios conjuntos. Quien

utiliza la báscula tiene a mano el pedido

escrito y todas las piezas sueltas. Primero

introduce el número de pedido y este

6GTOKPCNFGEQPVCLG+0&

7

9

:

8

;

<

=

>

?

?

@

A

8

8

7

7

C

D

E

B

F

8

ª

«

^

nos tiempo. Es posible imprimir listas de

inventarios y resúmenes de envíos y recogidas (en la cuenta del almacén). Además, cada usuario accede al sistema con

un código único, lo que proporciona un

registro de auditoría para cada transacción del terminal de pesaje. Al crear una

nueva pieza, es posible introducirla en el

terminal de pesaje IND690 o en el PC. El

terminal de pesaje imprime directamente la etiqueta con el código de barras correspondiente.

referencia se ajusta al nuevo peso medio

en cualquier momento. También se guía

a los operarios a través de otros procedimientos mediante información en la

pantalla. Si es necesario determinar una

nueva referencia para una pieza ligera, el

terminal IND690 cambia automáticamente a la báscula de alta resolución

Monobloc® BBK462 y la pantalla indica el

cambio. Esto garantiza la precisión deseada durante el proceso de contaje. “Para evitar cuellos de botella, optamos por

dos estaciones de contaje. Las básculas

están situadas de modo que los trayectos

entre el almacén y el lugar de trabajo

sean cortos”, añade el asesor externo.

/

$

!

%

(

"

!

,

/

"

-

$

1

!

¿Más ventajas del nuevo sistema de contaje? Los datos sobre las piezas se actualizan constantemente para indicar las

cantidades disponibles. Los inventarios

son más sencillos y requieren mucho me-

­

`

®

_

a

l

e

m

j

¯

b

d

c

°

d

j

_

±

e

e

_

c

f

j

`

r

o

s

i

t

{

s

j

`

c

c

v

v

g

d

d

j

`

h

_

w

w

x

{

y

w

y

w

v

t

z

~

t

}

v

}

~

~

}

z

t

v

~

z

t

t

~

}

x

w

z

x

z

~

w

u

v

w

t

~

v

w

c

y

s

z

~

t

w

}

y

c

y

_

v

~

w

y

{

_

y

d

w

~

~

x

w

}

y

v

~

x

~

w

z

y

y

|

s

}

x

~

9

¨

;

7

7

;

8

7

;

8

9

©

D

C

9

Q

E

F

M

E

Q

8

|

}

v

}

v

z

~

z

t

s

t

j

i

h

f

m

k

_

`

b

v

v

~

E

9

;

Q

v

s

y

k

5KUGETGCWPCPWGXCRKG\C

P

7

9

8

D

C

E

8

;

9

;

8

;

;

7

7

\

8

O

F

z

|

w

x

~

y

v

z

w

t

~

y

~

z

{

~

w

s

k

_

c

g

j

`

h

d

p

_

w

{

~

y

w

}

w

s

x

y

v

~

f

s

|

e

j

`

j

_

k

`

_

n

t

s

~

v

}

z

s

z

y

~

t

g

g

s

b

h

e

k

j

o

i

_

k

_

_

`

p

8

A

Q

9

A

9

8

9

F

8

¢

~

~

t

t

{

~

w

y

}

w

s

~

y

x

~

v

s

|

~

t

s

}

7

v

~

t

k

t

z

n

n

~

`

k

¡

z

w

7

7

}

t

7

;

E

e

8

8

q

Y

8

7

©

7

8

9

7

8

8

9

8

_

k

|

s

~

{

y

f

k

e

$GPGHÉEKGUGFGWPCCORNKCXCTKGFCF

c

j

e

k

h

j

NCUXGPVCLCUFGWPCDCUGFGFCVQU

`

i

m

s

s

f

p

_

h

+PHÏTOGUGUQDTGNCGƂECEKCFGNC

e

>

_

l

_

u

~

_

n

k

Los directores de la empresa destacan la

calidad del servicio y la asistencia desde

el servicio de básculas de Múnich. “Los

especialistas de METTLER TOLEDO entienden nuestras necesidades perfectamente, hacen ajustes específicos y garantizan una conversión técnica sin errores.

Nuestras necesidades están totalmente

cubiertas”, concluye Engelbert Sellmaier.

!

_

k

]

¬

v

s

z

z

~

t

s

y

£

¤

¥

¤

£

¦

§