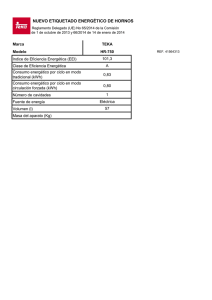

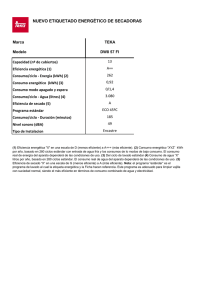

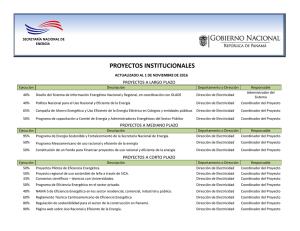

Análisis y evaluación para la determinación de la eficiencia

Anuncio