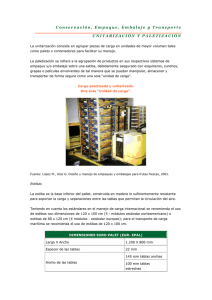

diseño de una distribución de planta en la empresa estibas y

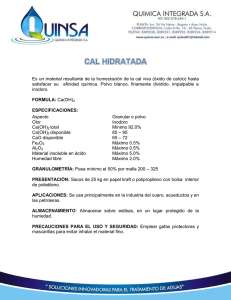

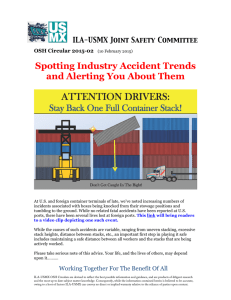

Anuncio