Construcción Sostenible con Aislante de EPS

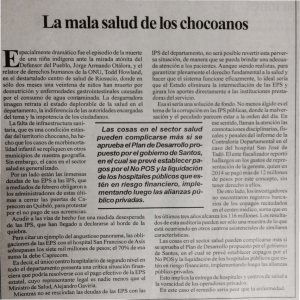

Anuncio