Nombre del Documento: Procedimiento de Acciones Correctivas y

Anuncio

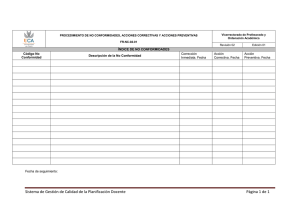

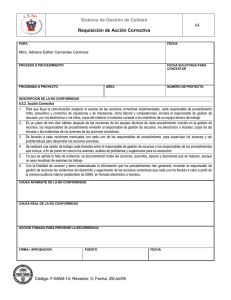

MLCA-P-05 Número de Revisión: 12 Fecha de Aprobación: 11/11/2010 Nombre del Documento: Procedimiento de Acciones Correctivas y Preventivas Nombre Puesto Elaboró Elías Robles Díaz Coordinador de calidad Aprobó Raúl Cabada Gerente de Ingeniería HISTORIA DE MODIFICACIONES Número de Revisión Nombre 8 Rubén Rivera 9 Elías Robles 10 Elias Robles 11 Elias Robles 12 Elias Robles Descripción de Modificación Se modifico redacción para separar la parte de Acciones Preventivas, modificación a formato MLOGCA-F-04-01 y actualizo distribución Actualización del Documento a la nueva versión de la norma ISO9001:2008 Actualización al documento redefiniendo el diagrama de flujo en la definición de problemas que requieren RAC Actualización al documento por cambios en el formato de documentos Se actualiza dicción y se agrega el formado de PDCA para análisis de Problemas Fecha 25-Ene-08 12/08/09 30/03/2010 04/08/2010 11/11/2010 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 2 DE 11 1. OBJETIVO El propósito de este procedimiento es la administración y control del sistema de acciones correctivas y preventivas para la solución de problemas, utilizando varios métodos como puede ser el de 8 Disciplinas (8Ds), El 7 pasos (7P), el 5 pasos (5P), el 5 porqués (5W2H), PDCA • • Coordinación de sistemas de calidad: Se enfoca a los problemas de Quejas de Clientes y No-conformidades de Auditorias. Ingeniería y Calidad: La administración de solución de problemas durante el proceso operativo de Mexicana Logistics. 2. ALCANCE El sistema de acciones correctivas y preventivas de este procedimiento aplica a todo el sistema de administración de calidad de Mexicana Logistics 3. RESPONSABILIDADES Es responsabilidad del departamento de Calidad de Mexicana Logistics de reportar cualquier no-conformidad durante el proceso o el servicio. El dueño natural del proceso o servicio afectado es el responsable de analizar, describir, implementar una acción correctiva con el objeto de eliminar la causa raíz del problema y mostrar la evidencia pertinente para validar que fue resulto el problema y que no se presente nuevamente. Es responsabilidad del departamento de Calidad verificar las acciones correctivas tomadas para validad el cierre de las acciones correctivas cuando se comprueba la efectividad de las mismas 4. DEFINICIONES 4.1 Champion: El campeón es la persona que administra, direcciona y proporciona la administración los recursos para el funcionamiento de la solución del problema y/o proyecto, etc. 4.2 Líder de Equipo: El líder del grupo de solución de problemas es responsable de guiar en la metodologías de 8D’s para completar el reporte estas disciplinas y de 6 Sigmas según el caso. 4.3 Miembros del equipo: Los miembros del equipo asignado a investigar el problema. Cada miembro debe tener el conocimiento del proceso y producto, contar con un tiempo MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 3 DE 11 asignado para la participación en el equipo y la autoridad para resolver los problemas e implementar la acción correctiva y/o la acción preventiva 4.4 Facilitador: Monitorea la interacción del equipo, mantiene a los miembros enfocados en las metas, El facilitador interviene, cuando es necesario en los acuerdos y para dar retroalimentación. Es responsable de tomar notas durante las juntas y crear minutes y agendas para ser publicadas. 4.5 Acción de Contención: Esta es la acción de corrección que se tomará inmediatamente para resolver al cliente problemas inmediatos, y para contener la condición del problema para eliminar el problema detectado. 4.6 Causa Raíz: La Causa Raíz es la situación subyacente de lo que produjo el problema la causa raíz contesta la pregunta“¿POR QUE?”. 4.7 Acción Correctiva: Es una acción que eliminará la causa del problema detectada o alguna otra situación indeseable, sin tener un efecto negativo en procesos o en productos relacionados. 4.8 Acción Preventiva: Es una acción que eliminara la causa del problema potencial y evitará repetición, sin tener un efecto de Largo Plazo negativo en procesos o productos relacionados. 4.9 Criterios de Aplicación: Es un conjunto de Políticas, Procedimientos o requisitos (Preguntas) utilizadas como referencia para decidir o evaluar la aplicación de una técnica o método. 5. DOCUMENTOS DE REFERENCIA MLCA-M-01 Manual de Calidad MLCA-P-01 Procedimiento de Control de Documentos MLCA-P-02 Control de Registros MLCA-P-03 Procedimiento de Auditorias Internas MLCA-P-04 Procedimiento de Producto No Conforme MLCO-P-01 Procedimiento de Compras MLRH-P-01 Procedimiento de Recursos Humanos MLING-P-01 Procedimiento General de Ingeniera MLING-P-04 Procedimiento para Proyectos de Mejora ISO9001:2008 Norma Internacional para la Administración de Calidad MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 4 DE 11 6. CONTENIDO 6.1 Flujo del proceso para la solución de problemas. 6.1.1 6.1.2 6.1.3 6.1.4 El sistema de acción correctiva se inicia cuando existe un comunicado de algún cliente ya sea interno o externo reportándolo ya sea vía telefónica o por medio de un correo electrónico, al gerente de la Terminal o al jefe de calidad. Independientemente del problema que se trate se debe de analizar el problema que se esta reportando con evidencia objetiva con el fin de ver si, si es realmente un problema grave de severidad o si es una duda del servicio o problema de terceras personas, o bien un posible problema que aun no es potencial disparador para levantar un reporte de acción. Ya que se determinó que el problema reportado con el cliente sea efectivamente un problema causado por nuestros procesos se procede a llenar el reporte de acción correctiva (RAC) Formato 1 , para esto el gerente de la Terminal o el jefe de calidad, reporta el caso con el coordinador de sistemas de calidad para que le asigne el numero de caso a tratar y proceda a su captura. El Jefe de calidad registra el reporte en la hoja de seguimiento de acciones correctivas (Formato 2) para llevar un control y monitoreo de todas las acciones y así evaluar la efectividad del sistema de acciones correctivas. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas 6.1.5 6.1.6 MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 5 DE 11 Lo primero es elaborar la acción de contención que evite que el problema se repita, dado que no es la acción definitiva, esta acción debe soportarse mediante inspección. Lo anterior debe de realizarse en un plazo no mayor a 24 horas. Ahora bien para realizar el análisis de las causas que generaron el problema Mexicana Logistics a decidido no casarse con algún método de solución de problemas en particular, así que el grupo de solución de problemas esta libre de usar cualquiera de los métodos que continuación se describen; • • • • • 6.1.7 CLAVE 8 Disciplinas de Ford (8D) • 7 pasos de solución de Problemas (7P) 5 Pasos de Solución de Problemas (5P) • 5 Porqués y 2 Haches (5P2H) FMEA o AMEF (Análisis de Modo de Efecto de Fallas de Proceso) DOE (Diseño de Experimentos) • Diagrama de Causa y Efecto PDCA • MBF (Administración por Objetivos) • etc.N. Después de haber hecho el análisis de las causa del problema y de tener el plan de acción para resolverlo se procederá a llenar la sección de acción correctiva en el reporte RAC llenando claramente la actividad a realizar, el nombre del o los responsables con su firma y la fecha de cuando estará implementada la acción. Nota 1: Si del análisis realizado se deslindan varias actividades por hacer es valido estregar o agregar al reporte un plan de acción por medio de un grafico de gantt mostrando la actividad a realizar, la duración en días o en horas a llevarse acabo, el responsable de la acción y la fecha de cuando estará implementada, Nota 2: Para Todas las acciones realizadas necesitamos demostrar con evidencia objetiva de que la actividad fue realizada, estas pueden ser reportes, fotos, facturas, etc. 6.1.8 El departamento de Ingeniería y Calidad a decidido que la acción correctiva a implementarse no debe ser mayor a 30 días naturales después de haberse llenado el reporte RAC, si la acción requiere de mas tiempo se describirá bajo un grafico de gantt previamente descrito en las notas 1 y 2 6.1.9 Pasado el periodo determinado se procederá a la verificación de la acción correctiva para esto se validara lo descrito en el reporte RAC contra la actividad realizada tomar la evidencia pertinente y si esta resulta se efectiva de calificara con cerrada la acción y el reporte y la evidencia arroja que aun se presenta el problema se debe tomar mejores acciones correctivas repitiendo los pasos del 6.1.6 pero ahora tendrán solo 5 días hábiles para realizar todo el proceso. 6.1.10 Si con la evidencia encontrada el reporte se califica como cerrado se felicita al equipo por su logro mediante un correo electrónico o vía telefónica. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 6 DE 11 6.2 Descripción y criterios de aplicación de los pasos del Método de 8 Disciplinas (8D): 6.2.1 D0: De acuerdo con la descripción del paso D0 establecida en punto 6.2 se muestran los siguientes criterios para la aplicación del método de 8D para la solución de un problema: • ¿Han sido definidos y cuantificados los síntomas? • ¿Han sido identificados los clientes de 8D que experimentaron los síntomas y si es apropiado identificar las partes interesadas? • ¿Demostraron las mediciones tomadas para cuantificar el síntoma que existe una deficiencia en el sistema y que la prioridad (Gravedad, Urgencia, Crecimiento) del síntoma garantiza el uso del proceso de 8D? • ¿Se desconoce la causa raíz del problema? • ¿Esta comprometida la gerencia de dedicar los recursos necesarios para arreglar el problema al nivel de causa raíz y evitar la recurrencia? • ¿Excede la complejidad del síntoma la habilidad de una sola persona para resolver el problema? 6.2.2 D1: De acuerdo con la descripción del paso D1 establecida en punto 6.2 se muestran los siguientes puntos que son claves para la formación y responsabilidades del grupo de trabajo: • Miembros del Equipo: Los miembros del equipo deben representantes de todas las habilidades necesarias para la solución del problema. • Funciones del Equipo: Debe quedar definido el Facilitador, Líder, registrador, administrador del tiempo, Secretario y Miembros del Equipo. • Procedimiento de Operación: Establecer las reglas, incorporando las tareas, el mantenimiento y la observación del proceso, y usen sus habilidades para hablar. • Modelo de sistema del Equipo: Flujo de Entrada, Proceso y Salida. • Sinergia del Equipo: El todo es mayor que la suma de sus partes. 6.2.3 D2: De acuerdo con la descripción del paso D2 establecida en punto 6.2 se muestran los siguientes puntos que son claves para poder describir claramente el Problema: MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 7 DE 11 La descripción del problema es el resultado de un proceso que se usa para ampliar la explicación de un problema en términos de Que, Quien, Donde, Cuando y que tan Grande es, existen dos pasos para el desarrollo de la descripción del problema. Paso 1: Identificar el Objeto y el Defecto. • • • • • El objeto y el defecto se define preguntando “¿Qué está mal con que?” “Que esta mal”; es el defecto. El defecto es una característica indeseable, presente en un producto, proceso y/o Servicio. “Con que es”; el objeto El objeto es el nombre dado a un producto o proceso especifico que muestra el defecto. Paso 2: Desarrollo de la afirmación del problema. • Una vez que sea establecido el objeto y el defecto, el segundo paso es preguntar “¿Porque esta pasando eso a ese objeto?” • Refine la declaración del problema para: - Concentrar esfuerzos en un solo problema con una sola causa raíz - Acercarse todo lo posible a la causa raíz usando la información existente. - Verificar que la causa del problema no se conoce. • El proceso de preguntar una y otra vez “¿Porque esta pasando eso a ese objeto?” se denomina la técnica de Porqués repetidos o los 5 Porqués. • El equipo continúa haciendo la pregunta hasta que ya no pueda ser contestada con certeza. • Si la causa es desconocida y hay necesidad de encontrar la causa raíz, el último objeto y defecto con causa desconocida, son la Declaración del problema. 6.2.4 D3: De acuerdo con la descripción del paso D3 establecida en punto 6.2 se muestran los siguientes puntos que son claves para definir e implementar las acciones de contención. En la plantación de la acción de contención se debe tener en cuenta las siguientes preguntas para que las acciones seleccionadas sean efectivas. • • • • • • Se ha involucrado a los departamentos apropiados en la plantación de esta decisión para una solución efectiva del problema. Se han tomado en consideración las herramientas apropiadas para de plantación avanzada de calidad “FMEA, Planes de Control, Instrucciones de Trabajo”. Se han desarrollado planes, incluyendo pasos de acción, considerando quien necesita hacer que, para cuando. Se han considerado en punto de vista del cliente para esta acción de contracción (si se requiere). Se ha obtenida la aprobación del cliente Se ha determinado el método de validación. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 CLAVE NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas 6.2.5 MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 8 DE 11 D4: De acuerdo con la descripción del paso D4 establecida en punto 6.2 se muestran los siguientes puntos que son claves para definir la Principal Causa Raíz. Para encontrar más de una causa raíz a un problema es muy importante verificar el cumplimiento de las siguientes preguntas. • • • • • • • ¿Se ha actualizado la información objetiva en la descripción del problema (Es / No Es)? ¿Se han identificado las diferencias únicas al problema Es, al compararse con su compañero No Es? En un problema inducido por cambio, ¿Se han descubierto los cambios en o alrededor de las diferencias? ¿Se han probado las teorías desarrolladas contra los hechos en D2? ¿Es responsable la causa más probable de todos los hechos en D2? ¿Se verifico si la causa raíz es activa o pasiva? Han ido suficientemente lejos el análisis de causa raíz (No necesitamos saber por que sucedió esta causa raíz) a) Identificar todas las causas potenciales, que pudieran explicar porque ocurrió el problema. b) Probar cada una de las causas potenciales contra el problema descrito y datos de prueba. (Hacer que la causa raíz ocurra haciendo que la falla vaya y venga) c) Hacer la pregunta, “¿Por que?, ¿Por que?, ¿Por que?, ¿Por que?, ¿Por que?,” tantas veces sea posible para alcanzar la ultima causa del problema. No este satisfecho con síntomas. Siga preguntando “¿Por que?” y busque una conexión con otros problemas. La causa raíz ha sido encontrada cuando mayores investigaciones no se pueden hacer. d) Identifique porque el defecto se escapa al cliente. e) Explique todos los detalles de la descripción del problema. Recopile información que asegure el proceso en curso / desempeño del producto. f) Algunas de las herramientas que pueden ser de ayuda en identificar la causa raíz o en entender el sistema de las causas son: • • • • 6.2.6 Lluvia de Ideas Diagrama de Causa y Efecto Gráfica de Control. Grafica de Correlación. • Multivoto • Matriz de Decisiones • Diagrama de Frecuencia D5: De acuerdo con la descripción del paso D5 establecida en punto 6.2 Seleccionar posibles Acciones Correctivas (Definir y evaluar soluciones. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 9 DE 11 Después de que es identificada la Causa Raíz, una solución debe ser determinada para resolver la causa raíz y PREVENIR la RECURRENCIA Una buena solución: • Elimina la causa Raíz. • Se enfoca en los clientes internos y externos, • Es permanente, y • Provee una base para el plan de acción de mejoras continuas. Verificar que las acciones correctivas eliminan las causas raíz probando las fallas y las condiciones posteriores que no crean otros efectos. Guardar datos si es necesario. Defina las acciones de contingencia. Si es necesario, basado en la evaluación de riesgo Asegurase de que las acciones correctivas elegidas eliminan el curso de la ocurrencia de la causa raíz y permanentemente elimina el problema de que le llegue al cliente. 6.2.7 • • • • • • • PASO D6a: Implementar Acciones Correctivas (Desarrollar Plan de Acción) Asigne responsabilidades para cada acción. Asigne fechas objetivo para terminación. Defina el entrenamiento que pudiera ser necesario para implementar y mantener la acción correctiva permanente. Identifique y establezca los controles de seguimiento para asegurar la efectividad de la acción correctiva. Asegure que un plan de reacción es desarrollado basado en la evaluación del riesgo. Documente cambios en procedimientos, actualice dibujos, instrucciones de trabajo, planes de control, etc. Comunique apropiadamente los cambios a aquellos afectados. 6.2.8 PASO D6b: Verificación de Resultados • La acción correctiva debe ser comprobada para garantizar la implementación que fue llevada acabo efectivamente y que evite reproducir la causa raíz de nuevo. 6.2.9 PASO D7: Establecer Acciones Preventivas. Un plan sistemático debe ser desarrollado para prevenir que vuelva a suceder el problema. La esencia de la acción correctiva es para asegurar que el problema no Vuelva a repetirse. Los cambios de diseño y proceso deben ser estandarizados: Modificar el proceso / sistemas similares para prevenir problemas similares. Unir acciones correctivas para los productos en desarrollo. 6.2.10 PASO D8: Felicitar al Equipo! • Reconocer todos los esfuerzos del equipo. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 10 DE 11 7. Instrucciones para llenar el Reporte de 5D. 7.1 El formato es muy sencillo pero se llena de la siguiente manera. Numero de Registro; Proporcionado por Coordinador de Acciones Correctivas y Preventivas. Fecha de asignación; Día en que se solicito el reporte. Nombre de la Persona Responsable de Coordinar la solución al problema. Paso 1, Descripción del Problema Análisis Inicial es equivalente al paso 2 del 8D. Paso 2, Describir las Acciones de Contención al problema es igual al paso 3 del 8D. Paso 3, Describir la Causa Raíz o su Análisis es equivalente al paso 4 del 8D. Paso 4, Describir la Acción Correctiva es igual al paso 6 del 8D. h) Paso 5, Verificación de la Acción Correctiva y Prevenir la Recurrencia, es igual al paso 7 del 8D. a) b) c) d) e) f) g) 8. Proceso de Seguimiento de la Solución de problemas. (Interno y Externo) 8.1 Para verificar los resultados y para medir la efectividad de las acciones, verificando la calidad del proceso y del producto se seguirá el siguiente plan. 8.2 El plan de verificación solución de problemas estará establecido de la siguiente manera: • • • Para problemas de Proceso a los 30 días después de la fecha de cierre, comienza la verificación por un periodo de 30 días más. Para problemas de Manufactura, Proceso y Calidad a los 30 y 60 días después de la fecha de cierre, comenzará la verificación por un periodo de 15 días después del intervalo establecido. Para problemas de Diseño, Compras y Proveedores a los 30, 60 y 90 días después de la fecha de cierre, comenzando la verificación por un periodo de una semana después de los periodos establecidos. 8.3 Cada departamento de calidad en proceso mantendrá los registros de verificación de acuerdo al procedimiento de control de registro (MLCA-P-02). 8.4 Mexicana Logistics clasifica todos los problemas por la severidad que lo caracteriza esto es para aplicar el tratamiento adecuado y resolver de manera adecuada y efectiva el problema reportado, para esto decidido utilizar varios métodos dependiendo la importancia del problema reportado pero el método básico a usarse será el de 8 disciplinas. 8.5 El Coordinador de Calidad emitirá un reporte al equipo gerencial y operativo de Mexicana Logistics en el cual se mostrará el estado de las solicitudes de Acciones Correctivas y Preventivas de Mexicana Logistics, el cual ayudará al equipo gerencial y directivo a tomar acciones para darle continuidad y efectividad a la emisión y cierre de SAC/P´s. Este reporte será archivado por el Coordinador de Calidad, mismo que estará disponible para su consulta durante 1 año después de su emisión en el área de control de documentos. MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09 NO M BRE DEL DO CUM ENT O PROCEDIMIENTO para Acciones Correctivas y Preventivas CLAVE MLCA-P-05 REVISION 12 FECHA 11 Nov 2010 PAGINA 11 DE 11 8.6 Los Jefes de Calidad, apoyarán a los dueños naturales de los procesos, en analizar las causas raíz, definir acciones inmediatas y permanentes, así como evaluar la necesidad de actualización de documentos cuando sea necesario para asegurar la implementación sistemática de dichas acciones, siguiendo la metodología de PDCA usando como referencia el formato 3 . 8.6.1 8.6.2 8.6.3 8.6.4 8.6.5 8.6.6 8.6.7 8.6.8 8.6.9 Paso 1 Definir el problema en esta sección de reporte se escribe claramente cuál es el problema o queja del cliente. En la Parte del PLAN, se llenan los campos de Elaboración, Revisión, Fecha, Referencia, Área, Seleccionar el tipo de desperdicio de acuerdo a los 7 desperdicios de calidad, y hacer una breve descripción de ello. En seguida esta el Objetivo el cual se describirá lo que se quiere lograr y se selecciona el área al cual aplicaría esta mejora, seleccionando la letra del departamento, P=Producción, Q=Calidad, T=Trafico, C=Compras, M=Materiales. Se llenan también los campos de Modelo, Descripción de la operación, Problema desde, En donde se encontró el defecto, El punto de Ocurrencia, La acción de Contención con su responsable y fecha y muy importante marcar el avance de cada contención. En la sección del análisis de la causa raíz se debe llenar es diagrama de pescado y además encerrar en circulo la causa de mayor peso. Y de la causa de mayor peso se le practica los 5 porqués en la siguiente sección, es importante que como mínimo detectar o encontrar 3 porqués para tener un mejor resultado, hasta aquí termina la sección del Plan. En la siguiente sección HACER se describe el plan de acciones correctivas con su responsable y fecha. De ahí seguimos con VERIFICAR dando seguimiento a las acciones adoptadas y en donde otra área se puede aplicar. La ultima sección es la de actuar en donde se pueden incluir las fotos del antes y después, pero también indicar el resultado de la buena practica. 9. ANEXOS: Formato 1 Reporte de Requisición de Acción Correctiva (RAC) Formato 2 Hoja de Seguimiento de Acción Correctiva Formato 3: Formato de Análisis de Causa Raíz usando el PDCA MEXICANA LOGISTICS Este documento es controlado Electrónicamente. Toda copia en papel de este documento son copias no controladas y es responsabilidad de la persona que lo imprime destruirlo en cuanto termine de usarlo Formato 1 MLCA-P-01 Rev. 09