UNIVERSIDAD VERACRUZANA MANUAL

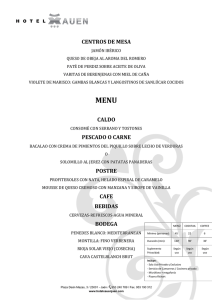

Anuncio