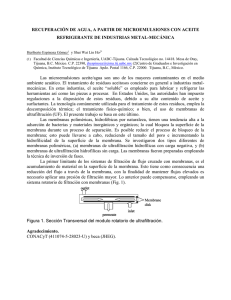

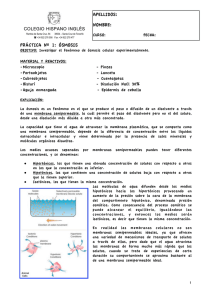

Filtración en membrana y ósmosis inversa

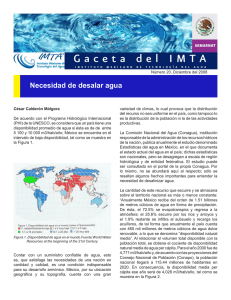

Anuncio