ANEXO INGENIERIA ECONOMICA

Anuncio

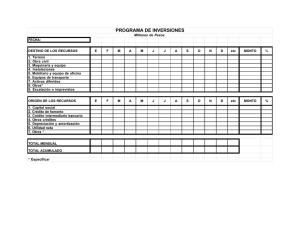

ANEXO INGENIERIA ECONOMICA INTRODUCCIÓN A LA INGENIERÍA ECONOMICA III.1 INTRODUCCIÓN Una vez resueltos los balances de masa y energía para nuestro flowsheet candidato, debemos determinar capacidades, dimensiones y costos de los equipos. De esta manera podremos determinar luego los costos de inversión y operación, a fin de realizar una evaluación económica del flowsheet que nos permita compararlos con otros candidatos. A modo de resumen en la figura 1 se muestra un esquema reducido de la secuencia de cálculos necesarios para poder evaluar una alternativa de proceso, o en última instancia una alternativa de inversión. De igual forma que para la resolución de los Balances de masa y Energía (BmyE). Usaremos cálculos rápidos y análisis cualitativos, a fin de evitar procedimientos iterativos. Una vez dimensionados los equipos más importantes se aplicará la metodología de Guthrie (1969) para determinar los costos. Pikulik y Díaz (1977) han determinado que la estimación del costo de capital puede clasificarse de acuerdo a la exactitud de la estimación de acuerdo a: Estimación de Orden de Magnitud Estimación a nivel Estudio Estimación Preliminar Estimación Definitiva Estimación Detallada < < < < < 40 % de error 25 % 12 % 6% 3% La obtención de estimaciones con mas detalle incrementa el costo de obtención en ordenes de magnitud y solo se justifica para diseño final del proceso. Al respecto investigadores como Douglas (1988) han determinado que para propósitos de diseño preliminar es suficiente determinar costos con un nivel de exactitud de entre 25 y 40 %. Una vez determinados los caudales de proceso y las cargas calóricas a través de los BMyE, estamos en condiciones de calcular los costos de Inversión y Operación del proceso. Lo realizamos en dos etapas: 1 1. Dimensionamiento físico de equipos. Incluye el cálculo de todos los atributos físicos (capacidad, altura, área de sección transversal, presión de diseño, material de construcción, etc.) que nos permita el costeo de la unidad. 2. Estimación de Costo de la Unidad. El equipo dimensionado (diseñado) se costea usando las correlaciones de potencia desarrolladas por Guthrie (1969). Además basándonos en los servicios utilizados determinamos el costo de operación. Esta información, junto con los costos de alimentación e ingresos por ventas de productos, nos permite posteriormente realizar un análisis y evaluación económica del proceso. 2 Figura 1: Esquema de Ingeniería Económica para evaluar procesos 3 III.2 PROCEDIMIENTO PARA EL DIMENSIONAMIENTO DE EQUIPOS El dimensionamiento de los principales equipos o unidades de proceso tales como: Recipientes Equipos de Transferencia de Calor Columnas de Destilación y Absorción Compresores, bombas, refrigeración Etc. Requieren del conocimiento previo de caudales, temperaturas, presiones y cargas calóricas calculados a partir del los Balances de Masa y Energía. Vemos a continuación a modo de ejemplo el dimensionamiento de recipientes mediante métodos aproximados, y el uso del Factor de Material y Presión (MPF) que utiliza el método de Guthrie para costeo de equipos de proceso. Se deja al lector interesado en el diseño aproximado de otros equipos, la consulta de la bibliografía. Dimensionamiento de Recipientes En general los recipientes incluyen tanques flash, tanques de almacenamiento, decantadores, y algunos reactores. Para su dimensionamiento se utilizan los siguientes criterios: 1. Seleccionar el volumen del recipiente en base a un tiempo de residencia de líquido de 5 minutos, e igual volumen para flujo de vapor. Luego la ecuación esta dada por: V = 2 (FL τ / ρL ) Donde FL es el caudal de líquido que deja el recipiente (tanque flash), ρL es la densidad del líquido y τ es un tiempo de residencia generalmente de 5 minutos. La especificación de este tiempo de residencia esta fijada por el mantenimiento de un buffer de líquido para el arranque y parada de bombas. 2. Se realizan además las siguientes suposiciones: 4 Para propósitos de costeo, la relación L / D se supone igual a 4 (esta es la relación óptima si los cabezales o tapas de cabeza y fondo son 4 veces mas caras que el fondo) Si el diámetro es mayor que 1.2 m, dimensione la unidad como un tanque horizontal (requiere mas espacio pero menos costo de estructura de soporte) Como factor de seguridad, seleccione la presión del recipiente un 50 % mayor que la real fijada por el BMyE. Ello influye obviamente en el factor de Material y Presión usado en el método de Guthrie. Para el rango de temperatura deseado, considere los materiales de construcción de acuerdo a la siguiente tabla: Materiales de Construcción Servicio de Alta Temperatura Tmax (ºF) Acero 950 Acero al carbono 1150 Ac. Inoxidable 502 1300 Ac. Inoxidable 410 Ac. Inoxidable 330 Servicio de Baja Temperatura Tmin (ºF) Acero - 50 Acero al carbono -75 Acero Níquel A203 - 320 Acero Níquel A353 - 425 Ac.Inoxidable (302, 304, 310, 347) 1500 Ac. Inoxidable 430, 446 Ac. Inoxidable (304, 321, 347, 316) Hasteloy C, X Inconel 2000 Ac. Inoxidable 446 Acero Cast, HC Que es compatible con los materiales considerados por Guthrie en su método. Estos materiales de construcción se aplican además a todos los equipos de proceso. En el método de Guthrie se utiliza una configuración básica para recipientes de presión dada por un “recipiente de acero al carbono con una presión de diseño de 50 psig, e incluye todos los elementos accesorios para tanques verticales y horizontales”. El factor de material y presión (MPF) para diversos tipos de tanques se da en la siguiente tabla: MFP de Guthrie para Recipientes a Presión 5 MFP = Fm FP Fm Sólido Material de Carcaza Fm Enchapado Acero al Carbono 1.00 1.00 Inoxidable 316 2.25 3.67 Monel 3.89 6.34 Titanio 4.23 7.89 Presión de Recipiente (psig) Hasta: 50 100 200 300 400 500 600 700 800 900 FP 1.00 1.05 1.15 1.20 1.35 1.45 1.60 1.80 1.90 2.30 Ver en bibliografía otros ejemplos de dimensionamiento shortcut. 1000 2.50 III.3 ESTIMACIÓN DE COSTOS Para cálculos de diseño preliminar, se observa que el costo de los equipos (C), se incrementa en forma no lineal con el tamaño (S) o capacidad de los equipos. Dicho comportamiento puede ser aproximado mediante una función potencial del tipo: C = C0 (S / S0)α, donde el exponente es menor que uno, generalmente del orden de 0.6 – 0.7, y S0 y C0 son las capacidades y costos básicos respectivamente. Dicho comportamiento no lineal se traduce en una economía de escala en donde el incremento de costo disminuye a mayores capacidades. Por ejemplo para recipientes a presión, la capacidad depende del volumen V, mientras que el costo depende del peso W del metal (proporcional al área superficial. Así para un recipiente esférico tenemos: V = π/6 D3 y W = ρM t (π D2) Donde t es el espesor del tanque y ρM es la densidad del metal. En función del volumen tendremos: D = (6V / π )1/3 y W = ρM t [π1/3 (6V)2/3 ] Con el costo del recipiente como: C ∝ W = k V2/3 . Para recipientes cilíndricos a presión adoptamos una forma más general usada por Guthrie: C = C0 (L / L0)α (D/D0)β. Las correlaciones para recipientes a presión se dan en la tabla siguiente. Guthrie considera también correlaciones para diferentes geometrías en tanques de almacenamiento. 6 Tabla 1: Costo Base para Recipientes a Presión En Guthrie (1969), se grafican los costos en representaciones con escalas log-log de manera tal que C = C0 (S / S0)α se representa como log C = log [C0 / S0α] + α log S La pendiente de la recta esta dada por el exponente alfa. En la figura 2 se muestran gráficos de costos de este tipo, para Recipientes Cilíndricos de Proceso (verticales y horizontales) en función de las dimensiones características (longitud y diámetro). Se muestra además los factores de Material y Presión que modifican el costo base del recipiente. También debe destacarse que los costos de Guthrie varían para algunas unidades en un rango de un 20%. Sin embargo para nuestro propósito de diseño preliminar es suficiente adoptar valores medios. 7 Figura 2: Gráficos de costos para recipientes a presión 8 En la siguiente tabla se dan valores para las correlaciones tomadas de Guthrie. Tabla 2: Costo Base para Equipos de Proceso Los datos de costos mostrados en las dos tablas anteriores están dados para precios de mediados del 1968. A fin de actualizar dichos valores se aplican Factores de Actualización (Update Factor) que tienen en cuenta la inflación. Dicho factor se define como: UF = (Indice de Costo Actual / Indice de Costo Base) Para la actualización de costos, normalmente se utiliza el Chemical Engineering (CE) Plant Index, reportado mensualmente en la revista Chemical Engineering. Algunos índices representativos son: Año 1957 – 59 CI 100 1968 mediados 1970 mediados 1983 1993 1995 115 (artículo de Guthrie) 126 (libro de Guthrie) 316 359 381 Luego para un costo calculado en base a Tabla 2, su actualización a 1993 sera: UF = 359 / 115 = 3.12 Método Modular de Guthrie 9 A fin de tener en cuenta los numerosos factores directos e indirectos asociados al costo de los equipos de proceso, Guthrie propuso un método factorial simple para considerar los costos. Se muestra a continuación un Módulo Típico de Costo con números representativos: 1. 2. a. b. 3. Costo de equipo (costo base –BC, ó de equipo -E)FOB de gráfico: 100 Instalación: Cañerías, instrumentos, etc.: 62.2 Labor (L): 58.0 Transporte, impuestos, supervisión: 74.9 Costo Total: 295.1 Definimos luego el Módulo de Costo Simple = BC · MF donde el Factor Modulo (MF) es en este caso de 2.95 (valor típico). O sea el costo del equipo es casi 3 veces el costo base, y su valor también depende del BC. En tablas 1 y 2 se dan valores de MFi para los siguientes costos base (a mediados de 1968). MF2 MF4 MF6 MF8 MF10 Hasta 200000 $ 200000 a 400000 $ 400000 a 600000 $ 600000 a 800000 $ 800000 a 1000000 $ Además, ya hemos definido Factores de Corrección para Material y Presión (MPF) para diferentes equipos. Luego el Módulo de Costo Simple se modifica por los siguientes factores: Costo No Instalado Instalación Costo Total Instalado Módulo de Costo Simple Actualizado = (BC)·(MPF) = (BC)·(MF) – BC = BC (MF – 1) (calculado sobre acero al carbono) = BC (MPF + MF –1) = UF (BC) (MPF + MF – 1) No se consideran los costos de contingencias ni costos indirectos de capital. En su lugar se utiliza, para evaluación económica de diseños preliminares, factores globales de costos indirectos y una tasa de contingencia del 25% después que todos los equipos han sido costeados. Ver ejemplos de costeo en bibliografía. III.4 EVALUACIÓN ECONOMICA Luego de resolver los balances de masa y energía para el flowsheet, dimensionar y costear los equipos de proceso y determinar costos de operación a partir del consumo de servicios; estamos en condiciones de realizar una evaluación económica del proceso. Para ello consideramos algunas medidas simples de rentabilidad, que nos 10 permitan estimar rápidamente las bondades económicas de una alternativa de diseño para el proceso. Debemos luego responder las siguientes preguntas: ¿Cuánto cuesta producir un producto químico? ¿Cómo medimos la Rentabilidad del Proceso? Para responder dichas preguntas debemos estimar el costo de construcción y operación del proceso. Así, luego de conocer el costo de capital en equipos, y las necesidades de servicios y materia prima, necesitamos una estrategia sistemática para evaluar la rentabilidad global del proceso. Ya hemos visto que la Máxima Rentabilidad potencial de un proceso esta dada por la diferencia entre el Valor de los Productos + Subproductos y el costo de las Materias Primas. A partir de este concepto básico, desarrollamos a continuación algunas medidas simples de rentabilidad. Se deja al lector interesado la consulta de bibliografía para ver métodos de medida de rentabilidad más rigurosos, que incluyen el concepto del Valor Tiempo del dinero, e incluyen conceptos de Impuestos, Depreciación y Flujo de Caja. A efectos de comparación relativa de diseños alternativos es suficiente la aplicación de medidas simples de rentabilidad. Definimos en primer lugar algunos términos. Los costos asociados al proceso pueden dividirse en: Costos Fijos: Inversión directa y gastos fijos y de administración asociados con dicha inversión. En particular nos interesa aquí el Costo de Inversión de Capital al comienzo del proyecto. Costos Variables: Materia prima, labor, servicios, y otros costos que dependen de la operación del proceso. En particular nos interesa aquí el Costo de Fabricación que constituye una expensa continua dada sobre una base anual. Inversión de Capital 11 Este ítem representa todos los desembolsos realizados al comienzo de la vida de la planta. Incluye los costos de construcción y puesta en marcha del proceso, luego la Inversión Total de Capital esta dada por el Capital Fijo y el Capital de Trabajo El Capital Fijo representa el costo de construcción de la parte física del proceso, y se lo puede clasificar además como: Capital de Fabricación: Modulo de Costo Simple de equipos así como también 25% de contingencia Capital asociado a Fabricación: Construcción, servicios, tierra (≈ 40% del BMC) El Capital de Trabajo representa los fondos requeridos para operar la planta, debido a los retardos en los ingresos por ventas y para mantenimiento de inventarios. Su estimación varía de acuerdo a distintos autores, pero un valor de 10 – 20% del Costo de Inversión Total (fijo y trabajo) resulta adecuado. Generalmente se adoptan algunos valores estándar: Inventario de Materia Prima y Producto (7 días) Insumos de proceso (Ej. Catalizadores) Cuentas a cobrar (a 30 días) = 1 mes de costo de fabricación de la producción = 10 – 20% de la inversión total con depreciación Como una forma simple de estimarlo, Douglas (1988) sugiere: Capital de Trabajo = 0.15 (Inversión Total) = 0.194 (Inversión Fija) Costos de Fabricación Estos costos incluyen todos los desembolsos que se realizan en forma continua a lo largo de la vida de la planta. Incluye erogaciones directamente relacionadas a la operación diaria de la planta, así como también desembolsos indirectos tales como impuestos, seguros y depreciación. Una clasificación típica de Costos de Fabricación es la siguiente: Materia Prima: Alimentada al proceso en forma continua Créditos: Incluye todos los subproductos, purgas, desechos y servicios generados sobre una base continua y que poseen un determinado valor 12 Desembolsos Directos: Incluye mano de obra, supervisión, salarios (20% de mano de obra y supervisión), servicios (agua, electricidad, vapor), mantenimiento, suministros (2% de inversión fija), y regalías (sobre proceso, catalizador, etc) Desembolsos Indirectos: Incluye depreciación (8%/año), impuestos locales y seguros (3%/año) Los porcentajes mencionados anteriormente representan valores típicos y pueden variar de proyecto a proyecto. A continuación discutimos brevemente algunas medidas simples de rentabilidad que nos permiten evaluar rápidamente la rentabilidad de un proyecto, aunque los resultados que producen no son exactos. III.5 MEDIDAS SIMPLES PARA ESTIMAR GANANCIAS Y RETORNO SOBRE LA INVERSIÓN Las medidas que consideramos en general poseen importantes suposiciones y se debe tener gran precaución en su uso. Veremos por ejemplo que algunos procesos estimados como adecuados mediante uso de medidas simples, pueden no ser rentables, y viceversa. Definimos: Rentabilidad Bruta = Ventas Brutas – Costo de Fabricación Rentabilidad Neta antes de Impuestos = Rentabilidad Bruta – desembolsos por SARE (Ventas, Administración, Investigación, Ingeniería) (10% de ventas) Ganancia Anual Neta = Rentabilidad Neta antes de Impuestos – Impuestos sobre Rentabilidad Neta A partir de estas definiciones y de las referidas a costos podemos estimas las siguientes medidas simples de rentabilidad: Retorno sobre la Inversión (ROI): = Ganancia Anual Neta / Capital Fijo y de Trabajo (Inv. Tot. Cap.) Un valor mínimo deseado típico es de alrededor de 15% a 30% antes de impuestos. ROI no toma en cuenta el valor tiempo del dinero (periodicidad de erogaciones e 13 ingresos). Es útil para proyectos con tecnologías maduras cuyos costos de puesta en marcha no son significativos. Periodo de Pago o Recuperación o Reintegro: = (Inversión Total de Capital / Rentabilidad Anual Neta antes de Impuestos + Depreciación Anual) Esta medida representa el tiempo total para recuperar la inversión basada sobre los ingresos netos sin depreciación. De igual manera que ROI no tiene en cuenta el valor tiempo del dinero. Beneficio por Dólar Desembolsado (PDO): = (Ingresos Netos sobre Periodo de Vida / Inversión Total) No incluye la depreciación, periodicidad de pagos ni extensión del proyecto. Beneficio Anual por Dólar Desembolsado (APDO): = (PDO / Vida del Proyecto) Adolece de los mismos defectos que los anteriores y favorece los proyectos de rápido y pequeño retorno sobre otros de mayores retornos aunque mas lentos en el tiempo. Ingreso Promedio sobre Costo Inicial (AIIC): = (Rentabilidad Neta antes de Impuestos / Capital Fijo y de Trabajo) Posee las mismas características que el Periodo de Pago. A modo de ejemplo, veamos la evaluación económica de un proceso: Ejemplo 1: Considere el siguiente proceso con una capacidad de 120 · 106 lb/año y un precio de producto de 20 c/lb. La información económica de esta planta esta dada por: ITEM Capital Fijo Capital de Trabajo MONTOS EN $ 15· 106 3· 106 14 Capital Fijo y de Trabajo Materia Prima (8 ¢./lb prod.) Servicios (1.2 . ¢/lb prod.) Mano de Obra (1.5 ¢./lb prod.) Mantenimiento (6% año del Capital Fijo) Suministros (2% año del Capital Fijo) Depreciación (8% / año) Impuestos, Seguros (3% /año) Costo Total de Fabricación (13.1 c./lb) Ventas Brutas (120 · 106)(0.2) = Costo de Fabricación Renta Bruta Desembolsos por SARE (10% de ventas) Rentabilidad Neta antes de Impuestos = Impuestos (50% de rentabilidad neta) Rentabilidad Neta después de Impuestos 18· 106 9.6· 106 /año 1.44· 106/año 1.8· 106 900 000 /año 300 000/año 1.2 · 106 / año 450 000 /año 15.69 · 106 /año 24· 106 / año - 15.69 · 106 /año 8.31· 106 /año - 2.4· 106 /año 5.91· 106 /año - 2.96· 106 /año 2.95· 106 /año Usando las medidas de rentabilidad definidas anteriormente, podemos realizar la siguiente evaluación de la planta: ROI Periodo de Pago PDO APDO AIIC = 2.95 ·106 / 18 ·106 = = 18·106 / (5.91·106 + 1.2·106) = = (5.91·106 + 1.2·106) 12 / 18·106 = = 4.74/12 = = 5.91·106 / 18·106 = 16.4 % 2.53 años 4.74 0.395 0.328 Estas medidas, si bien son fáciles de aplicar a veces conducen a resultados inconsistentes en la comparación de proyectos. Ello ocurre cuando alguien decide invertir mucho dinero con un retorno moderado, ó poco dinero con un alto retorno Ejemplo 2 Consideramos dos proyectos a 5 años con los siguientes datos económicos: Proyecto Capital Fijo Capital de Trabajo Ingresos Netos antes de Impuestos Depreciación ROI (pre-impuestos) Periodo de Pago PDO APDO AIIC 1 2.5·106 500 000 106 2 250 000 50 000 200 000 500 000 106/ 3·106 = 0.33 (3·106/1.5·106) = 2 años (1.5106/3·106) 5 = 2.5 0.5 106/3·106 = 0.33 50 000 (200·103 /300·103) = 0.66 (300·103 /250·103) = 1.2 año (250·103/300·103)·5= 4.17 0.83 (200·103 /300·103) = 0.66 15 De acuerdo a todos los indicadores, la alternativa 2 es mejor aunque no siempre esto es así. Costo Anualizado o Costo Anual Total Finalmente debe destacarse una medida de rentabilidad muy utilizada para comparación de alternativas y para modelos de equipos y procesos en estudios de optimización. Dicha medida es el Costo Anualizado definido como: CA = ROI (ITC) + CTF ITC: Inversión Total de Capital CTF: Costo Total de Fabricación ROI: Retorno sobre la Inversión: Generalmente 0.20 (20%) Potencial Económico El método de Douglas utiliza el concepto de Potencial Económico para evaluar la rentabilidad potencial de las alternativas de proceso en cada nivel de decisión jerárquica. Para el enésimo nivel de decisión el Potencial Económico se lo puede aproximar como: PEn = Ingresos – Mat. Prima – Servicios – (0.191 + 2.42 CCF) . Σnj=1(Onsite)j A fin de comparar alternativas se puede tomar: (0.191 + 2.42 CCF)= 1 y Onsite = Costo de Equipos Instalados. Luego para el nivel 2 de decisisón nos quedará: PE2 = Ingresos – Mat. Prima – (Potencia + Costo Capital Compresor de Alimentación (sí existe)) La aplicación del P.E. se analizará en el desarrollo de cada uno de los niveles de decisión del método de Douglas. 16 Bibliografía: Biegler L.T., Grossmann I.E. Westerberg A.W., "Systematic Methods of Chemical Process Design". Prentice Hall International Series in Industrial and Systems Engineering, 1997. Douglas J., "Conceptual Design of Chemical Processes". Mc Graw-Hill Co, 1988. Guthrie, K..M., “Data and Techniques for Preliminary Capital Cost Estimating” Seider, Warren D.; Seader J. D.; Lewin D. L. " Process Design Principles", John Wiley & Sons, 1998 Ulrich, G.D., “A Guide to Chemical Engineering Process Design and Economics”, John Wiley & Sons, 1984 17