universidad tecnica de ambato diseño de un prototipo de maquina

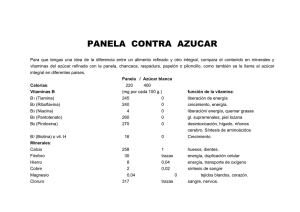

Anuncio

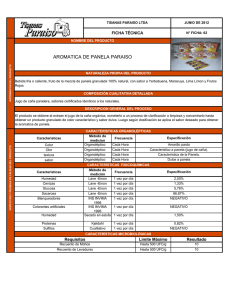

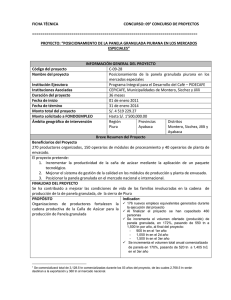

UNIVERSIDAD TECNICA DE AMBATO FACULTAD DE CIENCIA E INGENIERIA EN ALIMENTOS Av. Colombia y Chile. Telf. 849520. Fax: 593-3-2411254..- Ambato-Ecuador DISEÑO DE UN PROTOTIPO DE MAQUINA GRANULADORA DE PANELA DESIGN OF A PROTOTYPE OF MACHINE PANELA'S GRANULATOR 1 Sandoval Galo (1) Proyecto de investigación ejecutado con el auspicio de Fondos para la Investigación, del Presupuesto de la Universidad Técnica de Ambato RESUMEN En la investigación de tecnologías apropiadas o alternativas, la fabricación de nuevos productos siempre viene acompañada de problemas tecnológicos y de equipamiento a resolver. La panela granulada, es una nueva presentación de la ancestral panela en bloques, fabricada a partir del jugo de la caña de azúcar, Saccharum officinarum. La granulación, es un fenómeno físico químico que se produce al cristalizar la sacarosa saturada al final del proceso de elaboración, en el “punteo” de las mieles. En las plantas paneleras de producción artesanal del país y de los de América Latina, esta fase se la realiza mediante la agitación manual de las mieles y presión contra el piso de la artesa de madera, utilizando un pisón de madera, para fraccionarla. Para ello se requiere un gran esfuerzo muscular. Esto afecta a la productividad y calidad, que no satisface la demanda de consumidores nacionales y extranjeros. Para solucionar estos inconvenientes, se ha diseñado y construido una máquina de forma prismática con base semicilíndrica, horizontal; provista de un eje con aspas en forma de cuchillas y/o peines que giran a una velocidad de 120-150 RPM, batiendo el material saturado, eliminando los gases y el vapor de agua residual. Este movimiento pulveriza el material hasta obtener un producto granulado con cristales de tamaño entre 0.5 a 2 mm, con las características de la norma ecuatoriana Sumary In the investigation of appropriate technologies or alternatives, the manufacture of new products always comes accompanied of technological and equipment problems to resolve to. The “panela” granulated, a new presentation comes from the ancestral panela at blocks, manufactured starting from the sugar cane juice, Saccharum officinarum. The granulation, he is a physical chemical phenomenon that is produced when crystallizing the sucrose saturated at the end of the process of elaboration, in the plucking of the honeys. In the plants of craft production of the country and of Latin America, this phase comes true to her by means of the manual agitation of the honeys and pressure against the wooden trough's floor, utilizing a wooden tamper, in order to fraction it. A strength muscular is required for it. This affects to the productivity and quality, that he does not satisfy national consumers's request and foreigners. In order to solve these inconveniences, he has laid plans and constructed a machine of prismatic form with base semicylínder, horizontal; Provided of an axle with blades in the shape of blades and or combs that turn to 120-150 RPM, whipping the saturated material, eliminating gases and the residual steam water. This movement the material to obtain a product of size among to 0,5 a 2 mm granulated cristals, with the characteristics of them pulverizes, with Ecuadorian norm of legislation Key words: Sandoval-Design Panelera 1 Ingeniero en Alimentos 1 1.- INTRODUCCIÓN Partiendo del principio de que las máquinas se diseñan y construyen para alivianar el esfuerzo del hombre en el trabajo, aligerar la producción, perfeccionar los acabados y producir bienes o productos en serie; este estudio trata de mejorar el rendimiento de producción de panela granulada reemplazando el batido manual de la cristalización de la sacarosa saturada de las mieles de la caña de azúcar en cocción, por el batido mecánico de una máquina construida para el efecto. Actualmente, la fabricación de panela granulada tiene la siguiente secuencia de fabricación: (1) -Extracción del jugo de la caña de azúcar -Prelimpieza y limpieza del jugo en frío -Calentamiento y clarificación del jugo -Descachazado -Concentración -Punteo -Reposo y enfriamiento -Batido manual/Cristalización en artesas de madera. (2) -Clasificación granulométrica (tamizado en zarandas metálicas) -Envasado y almacenamiento.(3) 2.- PROBLEMA TECNOLÓGICO A RESOLVER EN EL PROYECTO -Construcción de una máquina batidora de miel de caña de azúcar para producir panela granulada -Sustitución del batido manual por el batido mecánico para la cristalización de la sacarosa -Obtención de panela granulada con cristales de sacarosa, que cumplan la Norma ecuatoriana NTE 2 332 2001. (4) 3.- METODOLOGÍA Para el diseño de un equipo o máquina en los proyectos de investigación necesarios para mejorar o diseñar procesos, se pretende metodizar siguiendo los siguientes pasos en el proceso: - Información y recopilación bibliográfica, -Evaluación de la información, -Boceto de máquina, -Construcción de microprototipo para corroborar la teoría, -Pruebas de funcionamiento de microprototipo -Diseño y construcción de prototipo definitivo Cálculo de la capacidad de producción de la máquina Cálculo de la potencia del motor Pruebas de funcionamiento en plantas piloto y paneleras 3.1. INFORMACIÓN BIBLIOGRÁFICA. (5) 3.1.1. Recopilación de información técnica: en bibliotecas, Internet, publicaciones; y contactos personales o correo con investigadores sobre máquinas similares o soluciones dadas en otras esferas sobre el problema técnico a resolver; habiéndose comprobado que este problema técnico no se ha solucionado en las paneleras. En algunos centros paneleros se ha tratado de resolver la granulación, mediante la molienda en molinos; o mediante un raspado de los bloques de panela. En todo caso, los resultados de los estudios no se han divulgado. 3.1.2. Normas técnicas del producto, Clasificación, requisitos complementarios. Para la panela granulada, la Norma Técnica ecuatoriana NTE INEN 2:2001, exige los siguientes requisitos físico-químicos y microbiológicos; de los cuales se anotan: (4) -Clasificación: Extra, Primera y Segunda -Color T (550 nm) entre 30 - 75 -Azúcar reductor % “ 5,5 - 10 -Sacarosa % “ 75 - 83 -Humedad % --- 3 -pH 5,9 -Requisitos microbiológicos: Recuentos de mohos y levaduras, de 1,0x102 a 2,0x102 3.1.3. Normas de otros países, La norma colombiana ICONTEC No. 1311 “Productos Agrícolas-Panela” indica los requisitos que debe cumplir la panela destinada al consumo humano; y define como el “producto sólido obtenido por evaporación abierta de los jugos de la caña de azúcar “ ; y establecen requisitos de 2 color, turbidez azúcares reductores, proteína, cenizas. Se clasifican en Extrafina, Primera y Segunda, de conformidad con el la turbidez, contenido de azúcares reductores, etc. (6) 3.1.4.- Análisis físico-químicos. Para evaluar la calidad y enmarcarse dentro de los parámetros de calidad y normas existentes, se han utilizado los análisis de laboratorio, de acuerdo, R. Lees, la AOAC; y otros métodos, modificándolos para el uso en la panela granulada.(7) 3.1.5. Equipos similares en el mercado: A la fecha del estudio, no se han encontrado referencias bibliográficas de máquinas que realicen esta etapa del proceso de fabricación de panela granulada. 3.1.6. Soluciones dadas a problemas técnicos similares en otras latitudes, Por referencia directas, se conoce que en Colombia se trabaja utilizando un molino de martillos. En el país, en el Norte de Imbabura, se ha construido una batidora manual de madera, sin resultados halagadores. En Guatemala, en una reunión de paneleros de varios países latinos en 2002, se resolvió encargar a Ecuador resolviera este problema técnico, para que se diseñara y construyera una máquina para realizar el batido mecánico. 3.1.7. Bibliografía existente. Libros y publicaciones La mayor cantidad de información actualizada, informes de proyectos, publicaciones periodísticas y datos técnicos, se ha encontrado en páginas Web de Internet, cuyos volúmenes acopiados reposan en la biblioteca de la Facultad de Ciencia e Ingeniería en Alimentos de la Universidad Técnica de Ambato, para consulta de estudiantes e investigadores que deseen ahondar en estos temas. 3.1.8.- Es fundamental considerar los siguientes factores en la elaboración del producto: (8) -Temperatura final de cocción de las mieles; conocido como “punteo” en las paneleras. (9) -Temperatura de saturación y/o ingreso del material a la máquina granuladora, -Volumen de material a trabajar; porque esto dará el tamaño de la máquina a diseñar. No es posible trabajar con grandes cantidades de miel; pues, simultáneamente con el enfriamiento, se produce en la artesa o en la batidora trozos o aglomerados duros de fraccionar y granular en la máquina. -Densidad aparente. Es determinante la cantidad de masa en la máquina en relación al volumen procesado -Higroscopicidad del material en proceso. Esto determina el tiempo de manipulación del producto entre la granulación y el envasado. 3.2.- EVALUACIÓN DE LA BIBLIOGRAFÍA RECOPILADA La información técnica acopiada por los diferentes medios se clasifica y apila por temas y por su importancia de aplicabilidad, en volúmenes claramente identificables como material de consulta. Ejemplo: Información sobre molinos, batidoras, mezcladoras, potencia mecanizada, poleas de transmisión, transportadoras de materiales, materiales de acero inoxidable, tamices etc. Soluciones alternativas planteadas: a.- Se ha considerado la adaptación de maquinarias existentes mezcladoras o batidoras de harinas y de otros materiales, para aplicarlos en la granulación de la panela; o buscar la posibilidad de mejorar las del mercado; pero no se ha encontrado información técnica o referencias bibliográficas sobre la existencia de una máquina para granular la panela. b.- Al no ser posible la primera opción, se decide construir una nueva máquina de acuerdo a los requerimientos del material a procesar, aprovechando la información obtenida. Para ello, se ha considerado los principios y fundamentos del Manual del Ingeniero Mecánico Volumen II, Segunda edición, sección 10 Manejo de Materiales, de Baumister, T. y Avallone, T.; en donde, para calcular el flujo o caudal del material en un transportador sinfín han formulado una ecuación para calcular la potencia del motor que mueve el sistema. 3.3.- DISEÑO Actividades y consideraciones técnicas ejecutadas en el diseño: a. Dibujo de boceto primario del equipo, b. Conocimiento y discusión del problema con el constructor metalmecánica, c. Materiales de construcción a utilizarse: Acero inoxidable No. 304, apto para puso en alimentos para la carcasa y las superficies en contacto con el mismo; de resistencia mecánica adecuada a la presión que ejerce el material contra las paredes; posibilidades de sustituirse en caso de no existir en el mercado nacional. d. Características ergonómicas de la máquina: facilidad de manejo unipersonal, 75 cm de altura; lámina de protección sobresalida, de la altura final de la carcasa, para evitar peligros de proyección de partículas, protección de descargas de corriente eléctrica, entrada de material, salida de producto, etc., 3 e. Alternativas de funcionamiento: Funcionamiento manual o mecánico con energía eléctrica de 110, 220 V, o trifásico, de 60 hz. Se manejaron algunas soluciones posibles: Maniobrabilidad por parte de un operador ligeramente entrenado Soluciones mecánicas Soluciones eléctricas, motor monofásico, trifásico, motoreductor u otro. Acople de sistema eléctrico y/o electrónico para implementar automatismos f. Tipo de proceso: batch/contínuo; dependiendo de sus posibilidades técnicas y económicas. g.- Con las observaciones de los investigadores y del constructor se realiza el dibujo de un equipo considerando la investigación bibliográfica. 3.4.- CONSTRUCCIÓN DE MICROPROTOTIPO PARA PROBAR LA TEORIA ESTUDIADA En determinadas ocasiones es aconsejable construir un pequeño equipo o microprototipo para comprobar las características técnicas estudiadas para su construcción y funcionamiento. Para el caso presente, se construyó un pequeño equipo de 30 x 17 x 10 cm, provisto de 18 paletas que en forma de brazos soldados al eje, rotan manualmente movidas con una manivela. 3-5.- PRUEBAS DE FUNCIONAMIENTO DE MICROPROTOTIPO Con este pequeño equipo de capacidad para 600 gramos de material se preparó panela granulada siguiendo el proceso indicado. Gráfico No. 1 Microprototipo construido para pruebas preliminares Se probó el funcionamiento de las paletas, determinando las RPM aproximadas del eje operado manualmente con una manivela; y la inclinación de paletas del eje para el avance del material desde el ingreso, hasta el otro extremo del equipo. 3.6.- DISEÑO Y CONSTRUCCIÓN DEL PROTOTIPO DEFINITIVO Actividades y consideraciones técnicas ejecutadas: -Dibujo del prototipo definitivo con las observaciones y recomendaciones del panel de evaluación de funcionamiento del microprototipo -Selección definitiva de materiales de construcción -Requisitos ergonómicos y de seguridad -Cálculos: de flujo de material en la máquina, de la potencia del motor que mueve la máquina, del tiempo del proceso; y otros Como ya se indicó, para la construcción del prototipo se consideró los principios de mezclas de sólidos en un túnel horizontal. (10) 4.- INGENIERIA DEL EQUIPO CALCULOS DE CAPACIDAD Y POTENCIA DEL MOTOR DEL EQUIPO. 4.1.- POTENCIA: 4 Según Link-Belt Co, en el Manual del Ingeniero Mecánico tomo II, dice que la potencia del motor para un transportador horizontal sinfín se puede calcular con la fórmula siguiente: (10. p 10-50) P = HG/E H= Potencia en la cabeza del eje de transportador continuo en HP G= Margen adicional que depende del caballaje E = Factor de eficiencia del motor, 0.9 H= (A*L*N + C*W*L*F)*10 -6 Cálculo del volumen de la máquina: Volumen del cilindro: Datos: Radio 0.15 m Ancho 0.30 m Dens. Aparente 554.2 kg/m3 Largo Altura Revol/min 1.00 m 0.38 m 1.740 RPM De la sección curva inferir: V1 = п*R2*L V1 = 3.1416*0.152*1.00 V1 = 0.71 m3 De la sección superior rectangular: V2 = L*A*h V1 = 1.0*0.3*0.38 V1 = 0.069 m3 Vt = V1 + V2 = 0.104 m3 Se anota que la máquina se le va a hacer trabajar la sección inferior del semicilindro. Lo que cubre la altura del radio, es decir el equivalente a V1/2 Por lo tanto: 0.71/2 = 0.035 m3 En kg: 0.35 * δ = 19.59 kg Si la máquina funciona 5 veces por hora y demora alrededor de 5-6 minutos por ciclo. Se tiene: 19.59 * 5 = aprox. 100 kg/hora Cálculo de la Potencia en el eje de cabeza del motor H en HP H = (A*L*N + C*W*L*F)*10-6 (10. p 10-50) P = HG/E H = Potencia en la cabeza del eje del transportador A = Factor tamaño l t transportador. (10 tabla No. 3. p 1050) L = Longitud del transportador en m N = RPM del transportador C = Cantidad material en kg/h W = Densidad aparente del material en kg/m3 F = Factor del material. (10 tabla No. 3. p 1050) E = Factor de eficiencia del motor( 10. p 10-50) G = Margen adicional en HP (ver tabla) Cálculo de la potencia en el eje de cabeza del transportador H = 0.554.2 HP Cálculo de la potencia del motor P en HP P = HG/E Con el Factor de seguridad el 50% 255.0 1.0 m 120 100 554.20 2.0 0.9 2.0 P = 1.23 HP P = 1.87 HP Aprox. = 2 HP 6.- RESULTADOS El equipo diseñado podría trabajar en forma continua, siempre que no aparezcan gránulos endurecidos de tamaño superior a 2mm de diámetro; en cuyo caso es necesario separarlos, o quebrantarlos o fraccionarlos manualmente. La capacidad teórica del equipo de granulación construido es de 58 litros. En las pruebas prácticas de granulación en la panelera artesanal de Pangua, con esta máquina, se obtuvo un rendimiento de alrededor de 70-80 kg por hora en esas condiciones de trabajo. Si esta máquina trabajaría 5 horas diarias, quiere decir que se podrá hacer aproximadamente 400 kg de panela granulada en una jornada de trabajo. Características técnicas del equipo construido: (ver fotos) -Máquina batidora horizontal provista de 14 paletas pegadas al eje, en forma de peine que giran barriendo el interior de la carcasa; diseñadas para la reducción de partículas de los aglomerados del material. -Sus paletas tienen un ángulo de inclinación adecuada para producir el desplazamiento del material dentro de la carcasa horizontal. -Capacidad aproximada de trabajo: 60 a 70 kg de material -Medidas exteriores: 140 x 32 x 75 cm 5 -Carcasa de 100 x 32 x 37 cm -Motor de 2 HP, 1740 RPM, con reductor de velocidad a 120 RPM, 110 V. -Botonera para arranque de motor -Material de acero inoxidable -Soporte o patas acero zincado de 5 cm por lado. -Caja metálica de protección de motor Gráfico No. 2 Máquina granuladora de panela diseñada y construida en el proyecto CONCLUSIONES.Con la construcción de la máquina prototipo para batir las mieles de la caña de azúcar para la elaboración de panela granulada, se ha podido demostrar que es posible mecanizar el duro trabajo del obrero granulador de la panela. La capacidad de producción se la puede multiplicar en 2, 3 o 4 veces la producción actual, si es que las instalaciones y equipos de las paneleras se proveen de marmitas de cocción y artesas de mayor capacidad, sistema de calentamiento con caldeos de vapor, y se incremente el horario de trabajo. Se recomienda extender el tamiz del equipo en la sección inferior, para ampliar la superficie de tamización de la máquina granuladora, al mismo tiempo que también es necesario extender la tolva de salida para recoger el material. También sería aconsejable la instalación de un variador de frecuencia al motor, para el control de las RPM del eje. Acoplado al equipo de granulación se complementa la máquina de clasificación granulométrica diseñada para estos menesteres. Con esto se conseguiría obtener panela granulada con los requisitos que exige la Norma ecuatoriana NTE 2 332 2001 BIBLIOGRAFIA 1.- Observaciones directas en paneleras artesanales del país. 2.- FERNANDEZ A. Proyecto de factibilidad para la instalación de una Planta productora de Panela Granulada en el Cantón Pangua. P. 68-70. 1988. Ambato - Ecuador 3.- CORPOICA . Condiciones Ambientales para la Conservación de la Panela. Disponible en http://www.corpoica.org.co/panelanet/documentos/. Colombia. 2001 4.- INEN. 2001. Panela sólida y Panela Granulada. Requisitos. Instituto Ecuatoriano de Normalización. Norma INEN 331 P 2,3. :2001. 5.- Sandoval G. Producción Mecánica de Panela Granulada, Proyecto de Investigación, Universidad Técnica de Ambato. P 24, 25. 2004. 6.- ICONTEC. Productos Agrícolas Panela CDU: 644.14. 1985 7.- LEES R. Manual de Análisis de Alimentos. Ed. Acribia. Zaragoza, España. 1969. 8.- Moya G. Manual para la producción de la panela.-CFN. P. 52, 53. 2000. Ecuador. P 67-68 9.-Caracterización Tecnica y Cultural de la Cadena Agroindustrial Panelera. Colombia. 2002. Disponible en www.ecuarural.gov/ecuagro/paginas/cana_e/cana_panelera.aspo 6 10.- Baumeister T. Avallone E. Baumeister III. Marks Manual del Ingeniero Mecánico. 2da. Edición en Español. P. 10-49, 10-50, 1051. 1984. 7