1 universidad tecnica de ambato produccion

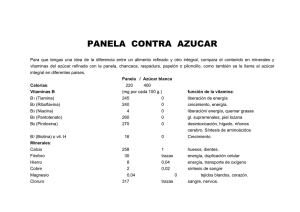

Anuncio

UNIVERSIDAD TECNICA DE AMBATO FACULTAD DE CIENCIA E INGENIERIA EN ALIMENTOS PRODUCCION MECANICA DE PANELA GRANULADA MECHANICAL PRODUCTION OF GRANULATED “PANELA” (1) Sandoval Galo. Colaboradores: (1) Mora Wilson (1) Tuz Carlos Proyecto de investigación ejecutado en la Unidad Operativa de Investigación en Tecnología en Alimentos, con el auspicio económico de la Universidad Técnica de Ambato RESUMEN En la década del 90, aparece en el mercado nacional la panela granulada. como una nueva presentación de alimento edulcorante granuloso; de color ligeramente dorado, higroscópico, aparentemente húmedo. Se expende en fundas de material plástico. Tiene un poder edulcorante del 89% en relación con el azúcar refinado. Es de consumo popular en la preparación de bebidas, refrescos, aguas aromáticas desayunos; es insumo intermedio para la fabricación cocadas, alfeñiques, pastelería, platos típicos, etc.. Se fabrica de la misma forma que la panela en bloques, a partir del jugo de caña de azúcar, Saccharum officinarum, difiriendo en la etapa final del proceso, en un enérgico batido en el punto culminante de la saturación de la sacarosa para que se produzca su cristalización. Este proceso deja aproximadamente un 30 % de gránulos no comerciables que van acumulándose en la bodega como residuos o pérdidas. Para solucionar los problemas tecnológicos en la fabricación de panela granulada, se han construido dos prototipos de máquinas: una para batir y cristalizar la sacarosa en forma mecánica; y otra provista de un tamiz cilíndrico horizontal, armado de paletas que giran interiormente, para clasificar las partículas de acuerdo a la Norma INEN. Con estas máquinas se intenta reemplazar el arduo trabajo del hombre en la etapa del batido, y obtener un tamaño de partícula y presentación aceptable para la comercialización. Además, al proceso rutinario de fabricación se ha adicionado el “secado” de los gránulos; con lo que se obtiene un producto acorde con la norma NTE INEN 2 332:2001 Palabras claves: Panela granulada Sumary In the decade of the 90, the granulated panela appears in the national market. as a new presentation of food granular sweetener; of lightly golden coloured, hygroscopic, seemingly humid. It is expended in cases of plastic material. It has a power sweetener of 89% in relation with the refined sugar. It is of popular consumption in the preparation of drinks, sodas, waters aromatic breakfasts; it is intermediate input for the production cocadas, candy, pastry, typical plates, etc.. It is manufactured in the same way that the panela in blocks, starting from the juice of cane of sugar, Saccharum officinarum, differing in the final stage of the process, in an energetic milk shake in the culminating point of the saturation of the sucrose so that their crystallization takes place. This process leaves 30% of non marketable granules that they go accumulating in the cellar like residuals or losses approximately. 1 To solve the technological problems in the production of granulated panela, two prototypes of machines have been built: one to beat and to crystallize the sucrose in form mechanics; and another provided of a horizontal cylindrical sieve, armed of yokels that rotate inwardly, to classify the particles according to the Ecuadorian Norma INEN. With these machines it is tried to replace the man's arduous work in the stage of the milk shake, and to obtain a particle size and acceptable presentation for the commercialization. Also, to the routine process of production the has been added “drying” of granules; for obtnained an products in agreement the NORMA NTE INEN 2 332:2001 1.- INTRODUCCIÓN La caña de azúcar fue introducida por los españoles a América en la conquista; y la técnica de fabricación de la panela y sus derivados vino adicionada. La tecnología original de fabricación ha perdurado durante 500 años: la miel de caña con presentación original en recipientes botellas o tanques cerrados; la panela en forma de tapas, bolas o prismas, panela, raspadura o dulce, como vulgarmente se la denomina a este producto, no ha variado. Es de consistencia dura; y, tienen el inconveniente de que es necesario disolver en agua en ebullición antes de consumir. En la fabricación, el proceso de batido es una labor dura para el obrero; proceso que, además deja al final un producto terminado imperfecto, con partículas que se acumulan como residuos o pérdidas. Este proyecto es una adaptación del proceso tradicional de fabricación de panela artesanal, a la máquina prototipo de granulación o desgranado de la miel en la fase de cristalización de la sacarosa. Para el efecto se han utilizado tres equipos: una granuladora un secador de bandejas y un clasificador de partículas o tamizadota. 2.- MATERIALES Y MÉTODOS. 2.1.- Materiales Para el estudio en laboratorio se ha utilizado la caña de azúcar “limeña” proveniente de la región amazónica; y en las paneleras artesanales del cantón Pangua, en la provincia de Cotopaxi, las cañas del lugar: “cubana” o “piojota” y la “cunchivina” (nombres comunes que se dan en el país a las variedades POJ-2878 y Ragnar, respectivamente). 2.2.- Métodos 2.2.1.- Para la determinación de ceniza, incinerando 5 g de muestra a 550-570 °C en mufla. Referencia : Manual de Análisis de alimentos, R. LEES, Acribia, Zaragoza, España 2.2.2.- Para análisis de humedad, se utilizó balanza de humedad; sometiendo la muestra a 60 °C. Método modificado en cuanto al tiempo de secado, se lo ha realizado a 60 °C en 24 horas. Referencia: Convenio CIMPA ( www.corpoica.org.co). 2.2.3.- Determinación de color.a). Por comparación visual con la Carta de Colores de Munsell, reportada en www.corpoica.org.co. Referencia: Convenio CIMPA (WWW. Corpoica.org.co); y b). Determinación de color con muestra al 5% m/v en base seca, utilizando espectrofotómetro con una longitud de onda de 550 nm, expresado en porcentaje de transmitancia, considerando un blanco de agua destilada. De acuerdo a la norma colombiana “Productos Agrícolas CDU: 644.14 6.1” 2.2.4.- Determinación de azúcares reductores como glucosa.- Utilizando espectrofotómetro con una longitud de onda de 620 nm y comparando con la curva patrón de glucosa, construida para el efecto. Se utiliza el reactivo Antrona en la ebullición de la muestra diluida, antes de la lectura en el espectrofotómetro. Referencia: Bioquímica Práctica, Plumber David. Para su determinación el equipo de investigadores ha construido una curva de glucosa en base a diferentes concentraciones de un azúcar reductor. Con esta curva se puede conocer el contenido de azúcares reductores de las muestras de panela granulada. Gráfico No. 1 2 CURVA DE CONCENTRACION DE GLUCOSA 1 2 3 promedio Lineal (promed CONCENTRACION D GLUCOSA 0,14 Abs = 0,0454 * Az.Reduc. +0,0194 R2 = 0,965 0,12 0,1 0,08 0,06 0,04 0,02 0 0 0,5 1 1,5 2 2,5 ABSORVANCIA X = concentración de glucosa X 0.2 0.4 0.6 0.8 1.0 Y 0.0343 0.0386 0.043 0.050 0.067 Y = valores de absorvancia X 1.2 1.4 1.6 1.8 Y . 0.077 0.086 0.0886 0.096 2.2.4.- Determinación microbiológica, de mohos y levaduras (ufc), utilizando “placas Petri Film” para mohos y levaduras; Se emplea Contador de colonias Cience wareR Bel-artproducts 2.2.5.- Determinación de sólidos insolubles. Por filtración y lavado de una muestra de panela, por diferencia de peso después de secar el residuo contenido en el papel filtro. Referencia : Norma Mexicana. 2.2.6.- Determinación de pH, utilizando la dilución de la muestra con agua destilada al 25% y medido con pHmetro manual pH Tester 1 OAKTON. Referencia R. Lees. 2.2.7.- Sólidos solubles de jugos: utilizando brixómetro manual “ATAGO” escala 0-32 °Brix. Referencia R. Lees; 2.2.8.- Determinación del punto final de cocción de las mieles. Se utilizó termómetros de reloj y digitales, relacionando el punto de ebullición de las diferentes concentraciones de la sacarosa a diferentes alturas sobre el nivel del mar de los sectores en donde se realizaron las pruebas. 2.2.9.- Granulación: -a). Batiendo en artesa manualmente, para establecer las ventajas de producción mecánica -b). En forma Mecánica, utilizando el prototipo de máquina de granulación diseñada y construida en el proyecto . 2.2.10.- Clasificación granulométrica: a) Utilizando el prototipo de máquina de clasificación granulométrica construida en el proyecto para el efecto, con tamizador vibrador de cinco bandejas de tamices Tyler de malla U.S. Estándar sieve series, A.S.T.M. Capacidad de muestra de 200 gramos b) Con el clasificador eléctrico diseñado y construido para este objetivo 2.2.11.- Secado: En secador de 6 bandejas de madera de 4.5 m3; con un área de secado de 5.40 m2, control automático de temperatura mediante termostato. 2.2.12.- Envasado. Utilizando fundas de material plástico de polipropileno mono orientado selladas en máquina selladora “Ferretol”. Propiedades físicas del material utilizado en la fabricación de fundas de “polipropileno” (10), : Baja densidad, Alta cristalinidad, Elevado punto de fusión, Gran resistencia y Excelente resistencia química 3 3.- RESULTADOS 3.1.- Pruebas de granulación: a.- En paneleras artesanales de Pangua. Las pruebas de granulación se realizaron en paneleras artesanales; primero en forma manual; y luego, utilizando una máquina granuladora. Se granuló las mieles las preparadas de jugos de caña “cubana” y “cunchivina” con pH rectificados a 5.8 y 6.0, en “paradas” de 200 litros. Para la clarificación se utilizó una solución hecha con corteza de madera de balsa machacada; la que añadido a las mieles en calentamiento, permite que la cachaza contenida en el jugo forme aglutinaciones superficiales, fáciles de retirar con grandes cucharones, desde la superficie. Este es un material utilizado comúnmente por los artesanos paneleros.. b.- En planta piloto de la FCIAL con la máquina de granulación En la planta de procesamiento de frutas y hortalizas de la Facultad de Ingeniería en Alimentos de la Universidad Técnica de Ambato, se realizaron pruebas de procesamiento de la panela siguiendo el proceso de los artesanos paneleros; utilizando la máquina de granulación en la etapa de lo que en la etapa de granulación se utilizó la máquina de granulación. Para la cocción y concentrados de jugo y mieles se emplearon ollas de cocción de doble pared calentadas con vapor producido en un generador de vapor. Se procesó cantidades de 200 y 300 litros de jugo en una planta panelera en San Ramón de Pangua, a donde se lo trasladó la máquina para las pruebas de funcionamiento. 3.2.- PROCESO El proceso tecnológico seguido para la elaboración de panela granulada, sigue la siguiente secuencia (1): a.- Molienda o extracción de jugos b.- Prelimpieza en juego de tamices c.- Corrección de pH a 5,8 a 6,0. Con carbonato de calcio para uso humano d.- Calentamiento y descachazado. Sale la cachaza negra e.- Continúa el calentamiento. Sale la cachaza blanca f.- Evaporación y punteo hasta 116 -125 °C, (dependiendo de la altura sobre el nivel del mar de la zona de producción: Ambato a 2500 msnm. El Corazón: 1200 msnm) g.- Traslado a artesas, enfriamiento y batido con paletas de madera hasta que inicie la fragmentación del material. (2) h.- Desgranado/granulado en granuladora mecánica construida, aproximadamente por cinco minutos. Los gránulos tamizados salen a través del tamiz del cilindro perforado. Este material puede considerarse como producto final, sino es sometida a secado; tiene la apariencia de gránulos húmedos y frescos). Los llamados “caramelitos” salen por la boca de evacuación por el extremo opuesto del cilindro. i.- Secado en secadora de bandejas , con aire caliente durante 2 horas/45°C. El secado puede hacerse del material evacuado por el tamiz inferior como también de los “caramelitos”, inmediatamente. j.- Clasificación granulométrica, en clasificadora mecánica construida; utilizando el tamíz de 1.4 mm de diámetro de orificio. Después del proceso de secado, la panela fluye entre las manos y se tamiza fácilmente. En caso de que los caramelitos u otros gránulos no pasen la clasificadora, se los somete a una molienda, en molino de martillos. Luego se tamiza en la clasificadora.- El material que se obtiene es la panela granulada, con características seca y fluida, de fácil manipulación y envasado; el tamaño de partícula se ajusta a la Norma ecuatoriana. (4) 4 k.- Envasado en fundas de material plástico de polipropileno mono orientado. l.- Almacenamiento 60 días m.- Control de parámetros físico químicos Gráfico No. 2 Máquina granuladora utilizada para granular panela Cuadro No. 1 RESULTADOS DE LOS ANALISIS FISICO QUIMICOS DE SIETE MUESTRAS DE LAS PRUEBAS DE ELABORACION DE PANELA GRANULADA. pH ajustado a Temp. Cocción °C Humedad % promedio Cenizas % promedio Azúcares reductores % prom. Color (11) Fuente: ENSAYO 1 ENSAYO 2 ENSAYO 3 ENSAYO 4 ENSAYO 5 ENSAYO 6 ENSAYO 7 5.8 120 1.7 0.62 9.72 5.8 118 1.3 0.59 2.53 6.0 125 1.55 0.67 3.44 6.0 120 1.8 0.75 3.52 6.0 120 1.19 0.68 2.97 6.0 125 1.7 0.84 6.93 5.8 123 1.57 0.89 5.1 Amarillo ocre Amarillo ocre Amarillo ocre Amarillo tostado Naranja mineral Amarillo ocre Amarillo ocre Proyecto Producción mecánica de panela granulada Parte de la Carta de colores de Munsell. Reportada por García H. en “Condiciones ambientales para la conservación de la Panela” utilizada para calificar la coloración de panela 1 2 3 4 5 Amarillo Ocre Ocre Tostado Naranja Mineral Siena Cobre 4.- CONCLUSIONES: 5 4.1.- La utilización de la máquina granuladora de panela, puede reemplazar el esfuerzo humano por la fuerza mecánica para batir las mieles y producir la cristalización de la sacarosa; por lo que se duplicaría o triplicaría la producción, dependiendo de los otros equipos utilizados, y el horario de trabajo.. 4.2.- La clasificación granulométrica es tarea difícil con las características del material que sale del proceso manual o mecánico, pues, su aspecto de gránulos melosos e higroscópicos impiden el paso a través de los orificios de los tamices. Esto se ha resuelto, sometiéndola a un “secado” en el secador de bandejas con corriente de aire caliente por un tiempo de 2 horas a 45 °C. La máquina clasificadora está provista de tamices intercambiables. Se han utilizado diámetros de orificio de 1.5 y de 2.0 mm.. Se obtiene el 98 % de panela granulada con tamaño de partícula de calidad extra según la Norma INEN NTE 2 332.2001 Con el equipo de tamización de laboratorio de laboratorio, utilizando tamices de varios diámetros de orificios, la panela procesada arroja los siguientes resultados: ‹= 0.85 mm, que corresponde al 73.44 % › 0.85 mm pero ‹ 1.4 mm, que corresponde al 26.06 % › 1.40 mm pero ‹ 2.0 mm, que corresponde al 0.50 % › 2.00 mm, que corresponde al 0% Con el procesamiento mecánico utilizado resulta un producto con las siguientes características: -Apariencia atractiva, -Humedad 1.54%, (promedio) -Fluye fácilmente entre los dedos de las manos, -Se disuelve en el agua con mayor facilidad que el azúcar, en la mitad del tiempo -Coloración clara-dorada uniforme -Fácil de tamizar para realizar la clasificación granulométrica -Alto rendimiento de producción, alrededor del 98 % de panela con calidad “extra”, de acuerdo a la norma NTE 2-332-2001. Gráfico No. 3 Muestras de producto clasificadas granulometricamente 6 REFERENCIAS BIBLIOGRAFICAS 1.- Observaciones directas en paneleras artesanales del país. 2.- FERNANDEZ A. Proyecto de factibilidad para la instalación de una Planta productora de Panela Granulada en el Cantón Pangua. P. 68-70. 1988. Ambato - Ecuador 3.- CORPOICA . Condiciones Ambientales para la Conservación de la Panela. Disponible en http://www.corpoica.org.co/panelanet/documentos/. Colombia. 2001 4.- INEN. 2001. Panela sólida y Panela Granulada. Requisitos. Instituto Ecuatoriano de Normalización. Norma INEN 331 P 2,3. :2001. 5.- Sandoval G. Producción Mecánica de Panela Granulada, Proyecto de investigación, Universidad Técnica de Ambato. P 24, 25. 2004. 6.- ICONTEC. Productos Agrícolas Panela CDU: 644.14. 1985 7.- LEES R. Manual de Análisis de Alimentos. Ed. Acribia. Zaragoza, España. 1969. 8.- Moya G. Manual para la producción de panela.-CFN. P. 52, 53. 2000. Ecuador. P 67-68 9.-Caracterización Tecnica y Cultural de la Cadena Agroindustrial Panelera. Colombia. 2002. Disponible en www.ecuarural.gov/ecuagro/paginas/cana_e/cana_panelera.aspo -10.- Baumeister T. Avallone E. Baumeister III. Marks Manual del Ingeniero Mecánico. 2da. Edición en Español. P. 10-49, 10-50, 1051. 1984. -García H. Condiciones ambientales para la conservación de la Panela 7