Análisis Y Optimización De Variabilidad En Un Motor

Anuncio

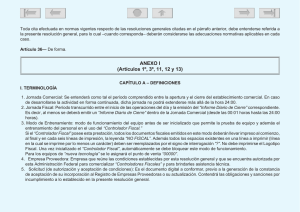

Análisis Y Optimización De Variabilidad En Un Motor Industrial Monofásico Con Dos Lazos De Control Mediante El Uso Del Software UniSim De Honeywell. 8 de junio de 2012 Marco Teórico. Daniel Patiño Martinez Cod. 20111283024 Gustavo Guerrero Cod. 20091283013 Director Del Proyecto: Ing. Andrés Escobar Díaz. 1 Índice 1. Introducción. 4 2. Variabilidad. 5 3. Contexto Historico Del Control. 5 4. Funcionamiento del lazo de control. 6 4.1. Acciones Clasicas De Control. . . . . . . . . . . . . . . . . . . . . 7 4.1.1. Acción P. 7 4.1.2. Acción PI. . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 4.1.3. Acción PD. . . . . . . . . . . . . . . . . . . . . . . . . . . 8 4.1.4. Acción PID. . . . . . . . . . . . . . . . . . . . . . . . . . . 8 . . . . . . . . . . . . . . . . . . . . . . . . . . . 5. Control De Minima Varianza. 8 6. Control Estadístico De Procesos. 9 7. Desarrollo De Sistemas De Supervisión Y Control De Procesos. 10 7.1. Análisis De Operación Para El Proceso En Estudio.[1] . . . . . . 10 7.1.1. Denición de los problemas en la operación. . . . . . . . . 10 7.1.2. Identicación de las variables relevantes y lazos de control 7.1.3. Diagnóstico de los Sistemas de Control Regulatorio. . . . 10 7.1.4. Análisis de la historia. . . . . . . . . . . . . . . . . . . . . 11 7.1.5. Estudio de los patrones de operación. 11 involucrados. 7.2. 7.3. . . . . . . . . . . . . . . . . . . . . . . . . . Desarrollo Del Sistema De Supervisión.[1] . . . . . . . . . . . . . . . . . . . . . . . . 8.2. 11 7.2.1. Denición de los factores de variabilidad. . . . . . . . . . 11 7.2.2. Análisis de los factores de variabilidad determinados. . . . 11 7.2.3. Implementación de sistema de supervisión. . . . . . . . . 11 Desarrollo De La Estrategia De Control.[1] . . . . . . . . . . . . . 12 7.3.1. Selección de la estrategia de control. . . . . . . . . . . . . 12 7.3.2. Implementación de la estrategia de control. 12 . . . . . . . . 8. Metodos De Sintonización. 8.1. 10 12 Metodos Lazo Abierto. . . . . . . . . . . . . . . . . . . . . . . . . 12 8.1.1. Método de Ziegler y Nichols. . . . . . . . . . . . . . . . . 12 8.1.2. Método de Cohen y Coon. . . . . . . . . . . . . . . . . . . 13 8.1.3. Método de López, Miller, Smith y Murril. . . . . . . . . . 13 8.1.4. Método de Kaya y Sheib. . . . . . . . . . . . . . . . . . . 13 8.1.5. Método de Sung, O, Lee, Lee y Yi. . . . . . . . . . . . . . 13 Metodos Lazo Cerrado. 8.2.1. . . . . . . . . . . . . . . . . . . . . . . . Método de Ziegler y Nichols. 9. Reguladores Autoajustables (STR). 2 . . . . . . . . . . . . . . . . 14 14 14 10.Controladores Adaptativos Industriales. 10.1. SattControl ECA40 y Fisher-Rosemount DPR900. 15 . . . . . . . . 16 10.2. Foxboro EXACT. . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 11.Control Predictivo Basado En Modelo (MPC). 3 17 1. Introducción. La evaluación del desempeño de lazos de control se ha convertido, hoy en día, en una herramienta sumamente importante en el control de procesos industriales. Para poder evaluar el desempeño de un sistema de control, debe partirse de un punto de referencia, con el cual analizar un proceso para determinar su buen funcionamiento y buscar en cierta medida un desempeño óptimo del mismo. Dada la importancia de lo anterior es necesario saber elegir un punto de referencia, para tener un parámetro de comparación de desempeño y orientar el sistema a una modalidad de trabajo determinada. [2]la variabilidad hace referencia al estudio del desempeño de un proceso de control, determinando sus fuentes de error o inestabilidad, proporcionando valiosa información para optimzar procesos y de esta manera obtener benecios energeticos, de mantenimiento, economicos, etc. El análisis de variabilidad es un referente ideal para comenzar con un modelo del sistema para de esta manera enfocarse en las características más importantes del sistema de control automatico. Las herramientas computacionales como el software industrial especializado en la optimización de lazos de control han facilitado el proceso de estudio y diagnóstico, debido al interés económico que representa el buen funcionamiento de un proceso industrial en cuanto benecios económicos. Anteriormente el vinculo entre la ingeniería y el departamento de mantenimiento se encontraba aislada de las decisiones administrativas, y solo existía punto de union en los temas más elementales.[3] En la actualidad; el análisis de los sistemas de control ha desarrollado multiples estrategias administrativas y tecnicas para integrar soluciones mucho mas óptimas y que resulten económicas o ahorrativas. 4 2. Variabilidad. La variabilidad es la diferencia estadística entre la variable del proceso y el punto de consigna del mismo. En una situación perfecta estos puntos coincidirían, sin embargo sabemos que esto raramente sucede y siempre hay un cierto grado de variabilidad. [4]Generalmente cuanto mayor es la variabilidad, más necesita que el punto de consigna esté en su nivel óptimo. Esto es así porque así hay menos riesgo de que el lazo funcione fuera de los parámetros deseables de seguridad o economía. A menudo el nivel de variabilidad puede estar oculto al operador debido al ltrado o a las operaciones de cálculo de valores medios realizados por el sistema de control. Pero incluso aunque el nivel de variabilidad esté oculto, los síntomas pueden verse. [5] Los síntomas y efectos de altos niveles de variabilidad pueden notarse a nivel comercial en forma de coste de materia prima y gasto de energía, mayores que los esperados, menor producción, reducción del rendimiento del equipo de operación (operating equipment eectiveness - OEE) y reducción de la calidad del producto. A nivel operativo, la variabilidad puede ocasionar oscilaciones que conducen a alarmas o disparos en la planta, una reducida capacidad de la misma y a lentitud en el proceso o cambio a la operación manual.[6] La variabilidad tiene muchos orígenes que pueden venir de un diseño pobre de proceso o de la planta, de una mala estrategia o sintonización del control o de una mala selección o mantenimiento de los instrumentos o las válvulas de control. Las auditorías independientes muestran que hasta un 40 % de la variabilidad se debe a las válvulas de control. Esto puede ser debido a una reducción de las actividades de mantenimiento o a un incorrecto dimensionamiento o selección.[6] 3. Contexto Historico Del Control. Los controladores PID son los mayoritariamente usados en las aplicaciones que involucran lazos de control a nivel industrial. Más del 90 % de los controladores empleados usan el algoritmo PID, debido a su simplicidad, funcionalidad y aplicabilidad.[7] El nacimiento del primer controlador PID comercial se remonta a los años 1940 cuando hubo un rápido crecimiento de la industria de instrumentación, que incluía a más de 600 empresas. Sin embargo, el mercado era acaparado mayoritariamente por unas pocas compañías, de las cuales Foxboro, Brown y Taylor eran las más grandes. Fue en el año de 1939 en que el departamento de investigación de Taylor desarrolló su Modelo 100 Fulscope, el cual incluía los modos proporcional, integral y derivativo, y que empezaría a comercializarse en 1940. El nuevo controlador neumático, enfrentaba el problema de que se tenían que ajustar simultáneamente tres parámetros. Fue en la década de 1940 que los ingenieros John Zigler y Nathaniel Nichols, de Taylor, publicaron su famoso método de sintonización para la elección de los parámetros del PID.[8] El método, con algunas modicaciones, es todavía incluido en los manuales de los fabricantes como propuesta para la sintonización manual. 5 Durante la década de los años 1950, empresas como Foxboro, Taylor Instrument, Honeywell, Leeds & Northrup, Manning, Maxwell & Moore y Swartwout incursionaron en la comercialización de controladores electrónicos. El que se considera como el primer controlador PID electrónico, fue comercializado por Swartwout Co. con el nombre de AutroniC en 1951. Los aparatos electrónicos resultaron capaces de realizar todas las funciones que previamente solo eran posibles con aparatos neumáticos, además de incluir funciones como suma, multiplicación, raíz cuadrada y otras operaciones matemáticas. De todos modos existía una desconanza en el uso de tubos al vacío hasta que aparecieron los controladores de estado sólido, como el Consotrol de Foxboro en 1959. La década de los años 1960 se caracteriza por el auge de los controladores lógicos programables (PLC). El primer PLC, el 084, fue fabricado por Bedford Associates (más adelante Modicon) por pedido de General Motors. Este PLC consistía en un equipo de resolución por lógica secuencial o Ladder Logic . En 1976 se introduce el primer controlador PID electrónico digital y en 1981, Leeds & Northrup empieza la comercialización del primer controlador PID autosintonizable.Honeywell en 1982 introduce el UDC500 basado en microprocesador, para el control de lazo y que incluía conectividad con una central de comando.En 1987, Foxboro populariza los controladores 760 y 761, los primeros en emplear tecnología en inteligencia articial.[9] La mayoría de los esfuerzos en investigación relacionados con el control PID tienen que ver con el problema del control adaptativo. La autosintonía se ha convertido en una característica deseable e incluso indispensable entre los compradores, pues reduce las dicultades de la puesta en marcha de los equipos de control. A pesar de la facilidad que ofrece la opción de autosintonía presente en los controladores PID, es necesario conocer la estructura del controlador para realizar una sintonización optimizada del lazo de control y poder sacarle mejor provecho.[10] El problema que surge a la hora de elegir los parámetros de sintonización es que los fabricantes realizan el algoritmo PID en forma sustancialmente diferente a las ecuaciones ideales. Se puede encontrar en la literatura técnica múltiples formas de referirse al controlador PID tales como: ideal, serie, industrial, paralelo, PI-D, I-PD, de un grado de libertad, de dos grados de libertad, interactuante, no interactuante, clásico, de ganancias independientes, estándar, ISA y mezclas de éstos. 4. Funcionamiento del lazo de control. Es bien conocido y está documentado que el funcionamiento del lazo de control tiene un gran impacto sobre el rendimiento de la planta y por tanto sobre su rentabilidad. Si la variabilidad en el proceso es demasiado alta puede conducir a su deterioro, degradando el producto. A menudo la solución es trasladar el punto de operación fuera de la zona más eciente, o en el peor de los casos operar el proceso en manual.[11] Esto puede provocar costes más altos de los 6 necesarios en energía o materia prima o puede obtenerse un producto que supere con creces las especicaciones. La operación del lazo de control se degrada de forma natural con el tiempo y se gasta una gran cantidad de dinero tanto en el mantenimiento del equipo como en la sintonización de los lazos con objeto de asegurar que la variabilidad se mantiene al mínimo. Muchas empresas han hecho grandes inversiones en control avanzado del proceso y en funciones de sintonización automática para mejorar el rendimiento. El problema es que estas soluciones se aplican sobre las funciones de control y no tienen en cuenta el deterioro del equipo de campo, que es donde subyace el problema.[12] 4.1. Acciones Clasicas De Control. Su implementación consiste en encontrar valores adecuados para cada una de sus ganancias, de manera que se cumplan los criterios de respuesta en el tiempo, denidos al inicio del diseño; este proceso también se conoce como sintonización. Cada una de las letras del nombre del controlador corresponden a una de sus ganancias P es una ganancia proporcional al error, I proporcional a la integral del error, y D a la tasa de cambio del error, o derivada. El procedimiento de sintonización es un método ensayo-error basado en la relación que existe entre la ubicación de los polos y la respuesta en el tiempo del sistema; termina cuando se ha obtenido la mayor aproximación de cada uno de los criterios de respuesta en el tiempo que se impongan como diseño. [8] 4.1.1. Acción P. El control se considera sintonizado cuando se encuentra un valor o rango de valores KP en donde su sistema cumpla con algunos criterios de respuesta en el tiempo o en la frecuencia. Una característica del controlador P es que, conectando en lazo cerrado, mantiene el orden de la planta.[10] 4.1.2. Acción PI. En un buen número de plantas y gran cantidad de aplicaciones el controlador P es suciente; sin embargo, cuando es importante que el error de estado estacionario sea cero, no lo es. Para que la planta mantenga una salida estable diferente de cero debe tener una entrada también diferente de cero; para que esto ocurra, la entrada del controlador P debe ser no nula, lo cual implica que el error de estado estacionario sea diferente de cero. La solución más práctica es anexar al controlador un elemento que pueda presentar una salida numérica diferente de cero, aunque su entrada sea nula; éste es el integrador. Así se contará con una parte del controlador para que responda ante cambios bruscos, que generan errores instantáneos grandes (p) y otra que responda a la acumulación del error, de manera que luego de un tiempo , P salga de funcionamiento y únicamente quede la salida de la integral para alimentar la planta. [13, 8] 7 Figura 1: Arquitectura PID 4.1.3. Acción PD. Este controlador está compuesto por una corrección proporcional al error instantáneo, P, y otra proporcional a la velocidad de variación del error, D, la cual puede interpretarse como la tendencia de cambio del error. De esta forma, se realiza una corrección que trata de predecir cuál será el valor del error y adelantarse a su comportamiento.[8] 4.1.4. Acción PID. El control PD mejora los tiempos de respuesta, pero no elimina el error de estado estacionario, el control PI, que elimina el error de estado estacionario, pero produce respuestas más lentas. Se puede decir que un PID recoge las mejores ventajas de cada uno de ellos; de una parte, elimina el error de estado estacionario y de otra, trata de evitar los sobre picos, haciendo que el sistema sea más rápido. P: actúa en el presente: corrige error instantáneo. I: Actúa sobre el pasado, corrige el área bajo la curva del error, desde el momento de interés hacia atrás, es decir, la historia que éste ha tenido. D: Actúa sobre el futuro: corrige de acuerdo con la tendencia del error, es decir, trata de predecir cuál será su valor futuro.[9] 5. Control De Minima Varianza. Históricamente, el control de mínima varianza fue introducido como una simple y práctica estrategia de control resultado de la aplicación de la teoría de control estocástico lineal.[14] Esta técnica fue implementada en un principio por Karl Johan Åström, quien utilizó el control de mínima varianza para minimizar la señal de salida del sistema de control de 3 grosor de hojas de papel en una máquina papelera. El 8 objetivo de aplicar el control de mínima varianza era conseguir la menor variación posible en el grosor del papel en presencia de perturbaciones estocásticas durante el proceso.[15] El control de mínima varianza es un punto de referencia con el cual se puede evaluar si un lazo está trabajando bajo con la menor variabilidad posible. En otras palabras, se busca comparar la varianza de un proceso contra un valor ideal de funcionamiento. Este control estadístico relaciona la varianza de los datos de salida contra la varianza mínima de un proceso cuando es sometido a perturbaciones producidas por ruido blanco mediante un método autorregresivos promedio móvil, resultando un índice de desempeño que determina el desempeño de un lazo de control basado en mínima varianza.[15] 6. Control Estadístico De Procesos. El control estadístico de procesos es un método de monitoreo y evaluación de un proceso basado en teorías estadísticas las cuales se enfocan en detectar variaciones importantes en los procesos.[16] Esta técnica busca controlar un proceso basándose en reglas que localicen discrepancias notorias entre los datos del proceso y los valores esperados que determinan el buen desempeño. El control estadístico de procesos no es un método analítico, es prescriptivo y descriptivo y basa su estudio en el monitoreo de la variación de un proceso respecto al valor central de éste; recopilando datos de las mediciones de un proceso es como puede detectar y corregir variaciones en un sistema. El propósito fundamental del control estadístico de procesos es identicar y eliminar las causas especiales de los problemas (variabilidad) para lograr el mejoramiento de los procesos, controlar la calidad de los productos y mantener los objetivos establecidos.[17] Otra suposición del control estadístico de procesos es que la operación normal del sistema puede ser caracterizada por variaciones arbitrarias sobre un valor promedio (causas comunes). Si la situación descrita anteriormente existe, un proceso estaría bajo control estadístico; y, si se realizara una medición de dicho proceso, podría verse la tendencia de dichas mediciones a estar normalmente distribuidas sobre un valor promedio. Desde la perspectiva de la ingeniería, el control estadístico de procesos es mas una técnica de monitoreo que una de control debido a que en caso de detectarse una anomalía no se activa automáticamente una acción correctiva. En otras palabras, solo nos sirve para noticar cómo esta trabajando un proceso. El control estadístico de procesos utiliza la media aritmética y la desviación estándar para realizar los estudios de evaluación de desempeño.[16] Pero estas dos medidas estadísticas no concluyen nada por sí solas, se necesita un punto de referencia para poder evaluar el comportamiento e implementar estudios determinados. Cuando se tienen procesos industriales es de esperar que no todo 9 cumpla con los requisitos de elaboración y calidad, siempre se tendrá defectos en el proceso. 7. Desarrollo De Sistemas De Supervisión Y Control De Procesos. El diseño de sistemas de supervisión y control para procesos industriales, generalmente se ve dicultado por las redundancias de información existente en los datos de planta, la gran cantidad de variables involucradas y la complejidad implícita en la sintonización apropiada de los lazos de control regulatorios. En este esquema de trabajo, generalmente se intenta aprovechar el conocimiento existente acerca de la operación de la planta con el n de identicar las variables más representativas del proceso y generar, de acuerdo a su comportamiento, las correspondientes instrucciones de control a los operadores.[18] 7.1. Análisis De Operación Para El Proceso En Estudio.[1] En la fase de análisis, el esfuerzo se concentra en la caracterización del proceso, de modo de identicar los patrones y rangos de variabilidad presentes normalmente durante la operación del mismo. La información obtenida durante esta etapa es la base para las subsiguientes, como parte del conocimiento empírico de la planta. Las tareas asociadas a esta etapa se señalan a continuación: 7.1.1. Denición de los problemas en la operación. Deben identicarse claramente aquellas condiciones de operación que son indeseables o de riesgo dentro del funcionamiento de la planta, así como las características relevantes que las denen. 7.1.2. Identicación de las variables relevantes y lazos de control involucrados. En una primera aproximación se debe identicar claramente los lazos de control ya implementados en el proceso, su función y las variables que son factibles de registrar. Las variables identicadas deben agruparse de acuerdo a su condición de set point, manipulada o controlada. 7.1.3. Diagnóstico de los Sistemas de Control Regulatorio. A través de herramientas estadísticas, es recomendable un diagnóstico de la operación de los sistemas de control regulatorios ya instalados, de modo de eliminar fuentes de variabilidad o inestabilidad en el proceso. 10 7.1.4. Análisis de la historia. El comportamiento del proceso durante un intervalo prolongado de tiempo es analizado con el n de denir los patrones de operación. Se entiende como patrón de operación a la caracterización de la variabilidad y al comportamiento del proceso durante una operación normal, de acuerdo a los estándares propios de la empresa o al conocimiento previo acerca de sus efectos. La denición de patrón de operación puede depender del punto de operación de la planta, por lo que deben considerase las situaciones factibles más relevantes. 7.1.5. Estudio de los patrones de operación. Mediante la aplicación de técnicas estadísticas univariables o multivariables, es analizado el grado de variabilidad del proceso en los patrones de operación denidos. Se determina la estructura de correlación del proceso, identicándose a aquellas variables que entregan información adicional y se genera un rango de variabilidad máximo que establece el límite para la operación normal (patrón) del proceso. 7.2. Desarrollo Del Sistema De Supervisión.[1] 7.2.1. Denición de los factores de variabilidad. Los factores o ejes de variabilidad corresponden a un conjunto de variables, calculadas a partir de las variables físicas del proceso, en las que las medias (punto de operación) e inuencias recíprocas han sido eliminadas, De este modo, se obtiene un conjunto menor de variables que permiten supervisar el rango de variabilidad del proceso con un cierto grado de conanza.[19] 7.2.2. Análisis de los factores de variabilidad determinados. De la forma en que las variables del proceso se vinculan con los factores de variabilidad, es factible conocer su importancia relativa como fuente de variabilidad en la operación.[19] De este modo se efectúa una clasicación, tomando en cuenta sólo aquellas señales que aportan información relevante acerca del proceso. 7.2.3. Implementación de sistema de supervisión. De acuerdo a las conclusiones anteriores, se implementa un sistema de supervisión multivariable capaz de identicar situaciones de riesgo dentro de la operación de un proceso, comparando los rangos y la estructura de la variabilidad del mismo con aquella que se ha denido en el patrón. 11 7.3. Desarrollo De La Estrategia De Control.[1] 7.3.1. Selección de la estrategia de control. De acuerdo a la fenomenología del proceso, el conocimiento empírico existente, lazos de control ya instalados y los tipos de anomalías detectadas a través del sistema de supervisión, se selecciona la estrategia de control más adecuada. Dicha estrategia incluye desde la utilización de técnicas PID, hasta conceptos de lógica difusa, redes neuronales y sistemas expertos.[19] 7.3.2. Implementación de la estrategia de control. Teniendo en cuenta el tipo de sistema de detección de anomalías instalado y las instalaciones presentes en la planta (sistemas expertos, PLC), se diseña e implementa la estrategia de control escogida. 8. Metodos De Sintonización. En la industria de procesos, la mayor parte de los controladores se utilizan para responder a un cambio en la perturbación, y se requiere de una buena regulación para seguir el cambio en el valor deseado, con excepción de los controladores esclavos en los sistemas de control en cascada. Si el controlador se ha sintonizado para lograr una buena respuesta en un cambio en el valor deseado, no eliminará las perturbaciones en forma efectiva, si el sistema contiene un integrador o si su constante de tiempo es grande. [20] Es importante, entonces, determinar los requisitos de funcionamiento del lazo de control para seleccionar el procedimiento de sintonización adecuado. El desarrollo de los métodos de sintonización ha sido extenso desde que Ziegler y Nichols propusieron su procedimiento en 1942. Normalmente, se dividen en métodos de lazo abierto y métodos de lazo cerrado. 8.1. Metodos Lazo Abierto. El controlador cuando está instalado operará manualmente. Produciendo un cambio escalón a la salida del controlador se obtiene la curva de reacción del proceso, a partir de la cual se identica un modelo para el mismo, usualmente de primer orden más tiempo muerto. Este modelo es la base para la determinación de los parámetros del controlador.[20] 8.1.1. Método de Ziegler y Nichols. El primer procedimiento sistematizado para el cálculo de los parámetros de un controlador PID fue desarrollado por Ziegler y Nichols.[13] El criterio de desempeño que seleccionaron fue el de un decaimiento de 1/4, o sea que el error decae en la cuarta parte de un periodo de oscilación. 12 Las ecuaciones fueron determinadas de forma empírica a partir de pruebas realizadas en el laboratorio con diferentes procesos, y están basadas en un modelo de primer orden más tiempo muerto identicado por el método de la tangente, para un funcionamiento del lazo de control como regulador con un controlador PID-Ideal. En cuanto al tipo de controlador, si bien la gran mayoría de los autores indican que este método es para la sintonización de controladores ideales, otros, entre los que destaca Corripio, arman que este método es para los controladores que interactúan. 8.1.2. Método de Cohen y Coon. En el desarrollo de su método de sintonización Ziegler y Nichols no consideraron que el proceso fuera auto regulado. Cohen y Coon introdujeron, u= tm/T y plantearon nuevas ecuaciones de sintonización. [13] Estas se basan en el mejor modelo de primer orden más tiempo muerto que se pueda obtener para lazos de control que funcionan como regulador, con el criterio de desempeño de decaimiento de 1/4 con sobrepaso mínimo, y con mínima área bajo la curva de respuesta, y un controlador PID-Ideal. 8.1.3. Método de López, Miller, Smith y Murril. Los criterios de desempeño utilizados por López fueron: Integral del error absoluto (IAE), Integral del error absoluto por el tiempo (ITAE) y Integral del error cuadrático (ISE). La optimización de los criterios de desempeño integrales de López está basada en el mejor modelo de primer orden más tiempo muerto que se pueda obtener, para lazos de control que funcionan como reguladores con un controlador PID-Ideal. 8.1.4. Método de Kaya y Sheib. Mientras López desarrolló el método de sintonización para un controlador PID-Ideal, Kaya y Sheib[10] realizaron lo mismo para controladores que denominaron PID-Clásico (PID-Serie), PID No Interactuante (una variación del PID-Paralelo) y PID-Industrial.[13] El procedimiento de sintonización está basado en el mejor modelo de primer orden más tiempo muerto que se pueda obtener para lazos de control que funcionan como reguladores. El criterio de desempeño corresponde a la minimización de alguno de los criterios integrales y el controlador a uno de los indicados anteriormente. 8.1.5. Método de Sung, O, Lee, Lee y Yi. Los métodos de sintonización de controladores que optimizan los criterios integrales, vistos anteriormente, se basan en un modelo de primer orden más 13 tiempo muerto. Sung et al. Por su parte, basó su procedimiento de sintonización en un modelo de segundo orden más tiempo muerto para un proceso, identicado mediante la realización de una prueba con realimentación por relé, seguida por una con control P. El procedimiento está basado en el mejor modelo de segundo orden más tiempo muerto que se pueda obtener para lazos de control que funcionan como reguladores. El criterio de desempeño corresponde a la minimización de la ITAE y el controlador un PID-Ideal. El ajuste de las ecuaciones la realizaron para 0,05 ≤ tm/T 8.2. ≤ 2,0.[13] Metodos Lazo Cerrado. El controlador opera automáticamente produciendo un cambio en el valor deseado se obtiene información del comportamiento dinámico del sistema para identicar un modelo de orden reducido para el proceso, o de las características de la oscilación sostenida del mismo, para utilizarla en el cálculo de los parámetros del controlador. Se restringirá la presentación de los métodos de sintonización y de los resultados de la comparación, a aquéllos desarrollados para los controladores PID que operan como reguladores y utilizan un modelo del proceso. 8.2.1. Método de Ziegler y Nichols. Al igual que sucedió con los procedimientos de sintonización basados en la curva de reacción del proceso, el primer procedimiento de sintonización basado en una prueba de lazo cerrado fue propuesto por Ziegler y Nichols, quienes presentaron ambos procedimientos en la misma publicación. Utilizando un controlador puramente proporcional y mediante un proceso iterativo, el procedimiento requiere aumentar paulatinamente la ganancia del mismo hasta lograr que el sistema entre en una oscilación sostenida ante un cambio del escalón en el valor deseado. La ganancia en este punto es la ganancia última Kcu y el periodo de la oscilación, el periodo último Tu.[13] Para el ajuste proporcional seleccionaron, como se indicó, el decaimiento de 1/4 como un compromiso entre el error permanente y el decaimiento, y encontraron que la ganancia proporcional para un controlador P debería ser la mitad de la ganancia última. 9. Reguladores Autoajustables (STR). Los reguladores autoajustables (Self Tuning Regulator) constituyen un tipo de control adaptativo muy popular en el que en funcion del conocimiento que se tiene de la dinamica del proceso a controlar son capaces de ajustarse a si mismos. Este conocimiento se va actualizando en tiempo real de manera que el ajuste se mantiene lo mas cercano posible al optimo. [21] 14 Los STR se basan en el principio de equivalencia cierta que consiste en suponer que los parametros del proceso coinciden con los que se obtienen por identicacion de manera que se diseña el controlador usando esos parametros. Como el controlador se recalcula en cada paso, y los parametros se actualizan tambien en cada paso, el principio de equivalencia cierta no es una suposicion demasiado arriesgada. La estructura general de un STR cuenta con tres partes diferenciadas: Algoritmo recursivo de identicacion. Al tener que actualizarse los parametros en tiempo real es evidente que se debe utilizar un algoritmo recursivo. Mecanismo de adaptacion que desarrolla la tarea de diseño del regulador. Para ello se utilizara el modelo actualizado que se tenga de la planta. El controlador es equivalente a obtener los mejores valores de los parametros de sintona en base al modelo. Regulador con parametros ajustables. Por lo general la estructura es ja y puede ser cualquier tipo de controlador lineal en el que los parametros se puedan ajustar. 10. Controladores Adaptativos Industriales. Las tecnicas de control adaptativo han llegado al mundo industrial en distintas formas y capacidades, entre las cuales podemos distinguir las siguientes. Herramientas para sintonizar controladores. A veces se encuentran como componentes opcionales del controlador como en el caso de los sistemas Protonic (Hartman & Braun) o UDC 6000 (Honeywell). Estos combinan reglas empricas y tecnicas de colocacion de polos usando experimentos en bucle abierto. Las estrategias de oscilaciones mediante rele tambien son comunes como por ejemplo en el SattControl 3 ECA40 y en el DPR900 (Fisher-Rosemount). Otra posibilidad es que estas herramientas para sintonizar controladores sean modulos independientes, compatibles con determinadas familias de controladores. En este tipo encontramos ejemplo como SIEPID (Siemens), Supertuner (Toyo), Protuner (Techmation) o PIDWIZ (BST Control). Una tercera posibilidad es que estas herramientas formen parte de sistemas de control distribuido como en el caso de Looptune (Honeywell) e Intelligent Tuner (Fisher-Rosemount).[21, 6] Controladores adaptativos estandar. Estos controladores ajustan los parametros de manera mas o menos continua. Los hay que estan basados en la identicacion de un modelo mediante mnimos cuadrados recursivos como los CLC04 (Bailey Controls) y SLPC-181/281 (Yokogawa) que ademas utilizan una estrategia de control por colocacion de polos. Algunos, como el SattControl ECA40, no identi- can un modelo parametrico sino que usan reglas del tipo ZieglerNichols de bucle cerrado, a partir de experimentos de realimentacion con rele. 15 Por otra parte existen otros mas ambiciosos que estan basados en sistemas expertos y en tecnicas de reconocimiento de patrones como EXACT (Foxboro), SLPC-171/271 (Yokogawa) o UDC 6000 de Honeywell. Estos sistemas utilizan una base de reglas (100-200) con las que se pretende reproducir el conocimiento de un experto (humano) en sintonizar controladores. Finalmente, las capacidades de gain scheduling tambi en estan presentes en ciertos controladores como el SattControl ECA 400 o el DPR910 (Fisher-Rosemount).[21] Controladores adaptativos basados en automatas programables. Los automatas programables ganan terreno da a da en cualquier aplicacion industrial de control. 3M y General Electric tienen en su catalogo aplicaciones de control adaptativo basados en sus automatas. Soluciones a medida. A veces en determinadas aplicaciones se encuentran controladores adaptativos a medida y que por tanto son exclusivos de cada sistema. Se encuentran en barcos, aviones, automocion, y ciertas industrias. 10.1. SattControl ECA40 y Fisher-Rosemount DPR900. Estos controladores estan basados en oscilaciones inducidas mediante realimentacion con un rele. Incluyen una funcion de "sintona pulsando un boton". Ademas tiene capacidades limitadas de gain scheduling con una tabla de tres entradas. Previamente al ajuste el proceso se deja evolucionar con una entrada constante. El procedimiento de ajuste comienza con la deteccion del ciclo lmite. En cuanto se observa que las oscilaciones comienzan a repetirse, se calcula la amplitud y periodo de las mismas y a partir de ah se calculan los parametros. Para ello se utilizan una version modicada del metodo de Ziegler-Nichols. Una vez se calculan los parametros el controlador conmuta a modo automatico. El ajuste ofrece tres perles diferentes: control normal, lento o rapido. La reaccion de la comunidad industrial a estos productos ha sido muy buena, encontrandose particularmente util en industrias que no tienen personal especializado en todos los turnos.[22] 10.2. Foxboro EXACT. Este sistema esta basado en la respuesta transitoria de bucle cerrado, es decir es de bucle cerrado pero no usa las oscilaciones inducidas por un rele. Lo que se emplea es un escalon o perturbacion aplicada al sistema y de la evolucion de la salida a partir de ese instante se obtiene informacion que permite ajustar el controlador usando Ziegler-Nichols. Este controlador requiere informacion previa para poder sintonizar autom aticamente, concretamente una estimacion previa de Kc, Ti y Td, as como de la escala de tiempos del proceso. Si esta informacion se desconoce se puede usar el modo de pre-tune incorporado que la obtiene mediante la aplicacion de un escalon. Es necesario sin embargo que el proceso este en regimen permanente. La aceptacion comercial de este producto ha sido excelente y se han vendido miles de unidades. A modo de anecdota la planta de Atlantic Copper en Huelva utiliza este controlador en algunos de sus 16 procesos.[22] El controlador adaptativo multivariable EXACT MV se distribuye actualmente en forma de software de control avanzado como parte del sistema I/A Series de Foxboro. 11. Control Predictivo Basado En Modelo (MPC). El Control Predictivo Basado en Modelo, Model (Based) Predictive Control (mbpc o mpc) constituye un campo muy amplio de metodos de control desarrollados en torno a ciertas ideas comunes e integra diversas disciplinas como control optimo, control estocastico, control de procesos con tiempos muertos, control multivariable o control con restricciones.[15] El Control Predictivo no es una estrategia de control especca, sino que se trata mas bien de un campo muy amplio de metodos de control desarrollados en torno a ciertas ideas comunes. Estos metodos de dise~no conducen a controladores lineales que poseen practicamente la misma estructura y presentan sucientes grados de libertad. Las ideas que aparecen en mayor o menor medida en toda la familia de controladores predictivos son basicamente: Uso explcito de un modelo para predecir la salida del proceso en futuros instantes de tiempo (horizonte). Calculo de las se~nales de control minimizando una cierta funcion objetivo. Estrategia deslizante, de forma que en cada instante el horizonte se va desplazando hacia el futuro, lo que implica aplicar la primera se~nal de control en cada instante y desechar el resto, repitiendo el calculo en cada instante de muestreo. Los distintos algoritmos de mpc dieren entre s casi exclusivamente en el modelo usado para representar el proceso y los ruidos y en la funcion de coste a minimizar. Aunque las diferencias puedan parecer peque~nas a priori, pueden provocar distintos comportamientos en bucle cerrado, siendo crticas para el exito de un determinado algoritmo en una determinada aplicacion. [14] El Control Predictivo es un tipo de control de naturaleza abierta dentro del cual se han desarrollado muchas realizaciones, encontrando gran aceptacion tanto en aplicaciones industriales como en el mundo academico. En la actualidad existen numerosas aplicaciones de controladores predictivos funcionando con exito, tanto en la industria de procesos como en control de motores o Robotica. El buen funcionamiento de estas aplicaciones muestra la capacidad del mpc para conseguir sistemas de control de elevadas prestaciones capaces de operar sin apenas intervencion durante largos perodos de tiempo. Todos los controladores predictivos poseen elementos comunes y para cada uno de estos elementos se pueden elegir diversas opciones, dando lugar a distintos algoritmos.[1] 17 Referencias [1] C. Sun, J. Chen, and L. Sheu, Quality control of the injection molding process using an EWMA predictor and minimum-variance controller, ternational Journal of Advanced Manufacturing Technology, In- vol. 48, no. 1-4, pp. 6370, 2010. [2] E. Hollnagel, Time and control in joint human-machine systems, in Conference Publication, 2001, pp. 246253. IEE [3] , Understanding accidents - from root causes to performance variability, in IEEE Conference on Human Factors and Power Plants, 2002, pp. 16. [4] B. Chaudhuri, R. Majumder, and B. Pal, Application of multiple-model adaptive control strategy for robust damping of interarea oscillations in power system, IEEE Transactions on Control Systems Technology, vol. 12, no. 5, pp. 727736, 2004. [5] M. Eyvazian, S. Jalali Naini, and A. Vaghe, Monitoring process variability using exponentially weighted moving sample variance control charts, International Journal of Advanced Manufacturing Technology, vol. 39, no. 3-4, pp. 261270, 2008. [6] T. J. S. S. Farenzena, M., Variability matrix: A novel tool to prioritize loop maintenance, in IFAC Proceedings Volumes (IFAC-PapersOnline), vol. 7, 2009, pp. 673678. Control loop performance assessment using ordinal time series analysis, 2007, vol. 24. [7] E. Martinez and C. de Prada, [8] X. Wang, Y. Zhao, and Y. Liao, Dynamic performance analysis of PID controller with one memristor, in Information Science and Technology (ICIST), 2011 International Conference on, Mar. 2011, pp. 1234 1237. [9] K. H. Ang, G. Chong, and Y. Li, PID control system analysis, design, and technology, Control Systems Technology, IEEE Transactions on, vol. 13, no. 4, pp. 559 576, Jul. 2005. Getting the Best Our of PID in Machine Control (Digest No.: 1996/287), IEE Colloquium on, [10] P. Gawthrop, Self-tuning PID control structures, in Oct. 1996, pp. 4/1 4/4. [11] S. Parekh, N. Gandhi, J. Hellerstein, D. Tilbury, T. Jayram, and J. Bigus, Using control theory to achieve service level objectives in performance management, Real-Time Systems, vol. 23, no. 1-2, pp. 127141, 2002. [12] T. Yamamoto, T. Yamada, T. Fujii, and H. Hosokawa, Design and im- plementation of a GPC-Based Auto-Tuning PID controller, in Industrial Technology, 2006. ICIT 2006. IEEE International Conference on, Dec. 2006, pp. 1920 1924. 18 Getting the Best Our of PID in Machine Control (Digest No.: 1996/287), IEE Colloquium on, [13] P. Gawthrop, Self-tuning PID control structures, in Oct. 1996, pp. 4/1 4/4. [14] A. Vodencarevic, Design of PLC-based smith predictor for controlling pro- Proceedings of the International MultiConference of Engineers and Computer Scientists 2010, IMECS 2010, 2010, cesses with long dead time, in pp. 940945. [15] L. Yang and S. Sheu, Integrating EPC and SPC for MIMO system, in Conference Proceedings - IEEE International Conference on Systems, Man and Cybernetics, vol. 1, 2005, pp. 127132. [16] Z. C. Z. D. A. A. Z. C. Xu, Q., Data-driven LQG benchmaking for economic performance assessment of advanced process control systems, in Proceedings of the American Control Conference, 2011, pp. 50855090. [17] K. Shahriari and F. Ding, Process variability and inherent eciency enhancement in industrial processes: Two case studies in pulp and paper Proceedings of the IEEE International Conference on Control Applications, 2011, pp. 12621269. industry, in [18] Q. Zhang, Actuator fault diagnosis with robustness to sensor distortion, Journal of Control Science and Engineering, vol. 2008, 2008. [19] K. Shahriari and F. Ding, Investigating potential energy savings from raw materials variability attenuation: A case study in pulp and paper industry, in Canadian Conference on Electrical and Computer Engineering, 2011, pp. 000 366000 369. [20] A. Mitev, M. Marefat, D. Ma, and J. Wang, Parameter reduction for va- Proceedings of the Asia and South Pacic Design Automation Conference, ASP-DAC, riability analysis by slice inverse regression (SIR) method, in 2007, pp. 468473. [21] R. Ganesan, T. Das, and K. Ramachandran, A multiresolution analysisassisted reinforcement learning approach to run-by-run control, Transactions on Automation Science and Engineering, IEEE vol. 4, no. 2, pp. 182193, 2007. [22] H. A. Yoshitani, N., Model-based control of strip temperature for the hea- IEEE Transactions on Control Systems Technology, vol. 6, no. 2, pp. 146156, 1998. ting furnace in continuous annealing, 19