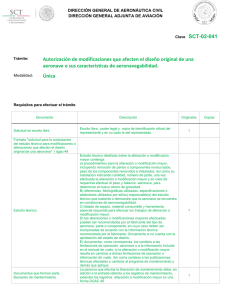

Informe técnico - Ministerio de Fomento

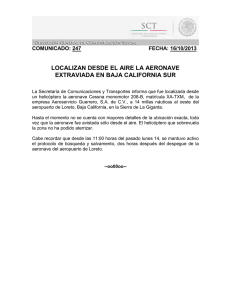

Anuncio