1 “IMPLEMENTACION DEL SISTEMA DE ANÁLISIS DE RIESGOS Y

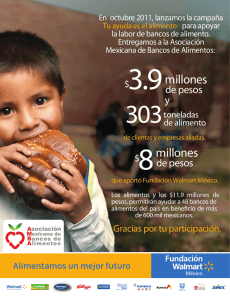

Anuncio