1 diseño y construcción de un sistema de adquisición de datos para

Anuncio

DISEÑO Y CONSTRUCCIÓN DE UN SISTEMA DE ADQUISICIÓN DE DATOS

PARA EL ANÁLISIS ESTRUCTURAL DEL AVIÓN CON MATRICULA 1008 DE

LA FUERZA AÉREA COLOMBIANA.

ADRIAN JOSÉ NIEVES RICO

IVÁN DARÍO LÓPEZ OSSA

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

BOGOTÁ D.C.

2005

1

Diseño y construcción de un sistema de adquisición de datos para el análisis

del avión con matricula 1008 de la Fuerza Aérea Colombiana.

ADRIAN JOSÉ NIEVES RICO

IVÁN DARÍO LÓPEZ OSSA

Trabajo de grado para optar por el título de

Ingeniero Electrónico

ASESOR

Ing. Pedro Luís Muñoz

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

BOGOTÁ D.C.

2005

2

NOTA DE ACEPTACIÓN

PRESIDENTE DEL JURADO

JURADO

JURADO

BOGOTÁ, DICIEMBRE DEL 2005

3

A nuestras familias, y compañeros que nos

apoyaron y depositaron toda su confianza

durante el tiempo que estudiamos.

4

AGRADECIMIENTOS

Los autores expresan sus agradecimientos a:

Capitán Camilo Rodríguez, Director del proyecto, Grupo Técnico. Comando Aéreo

de Transporte Militar Fuerza Aérea Colombiana (CATAM).

El Ing. Yamid Garzón, Docente. Universidad de San Buenaventura, por su

colaboración incondicional.

El Ing. Hugo zapata, Docente. Sena

Al asesor de investigación Ing. Pedro Muñoz, por su constante apoyo y sus

valiosas orientaciones.

5

CONTENIDO

LISTA DE TABLAS

x

LISTA DE FIGURAS

xi

LISTA DE CUADROS

xiii

LISTA DE ANEXOS

xiv

GLOSARIO

xv

RESUMEN

xvii

TÍTULO

18

INTRODUCCIÓN

19

1. PLANEAMIENTO DEL PROBLEMA

20

1.1 DESCRIPCIÓN DEL PROBLEMA

1.1.1 FORMULACIÓN DEL PROBLEMA

1.2 JUSTIFICACIÓN

21

1.3 OBJETIVOS

21

1.3.1 OBJETIVO GENERAL

1.3.2 OBJETIVOS ESPECÍFICOS

1.4 ALCANCES Y LIMITACIONES DEL PROYECTO

22

1.4.1 ALCANCES

1.4.2 LIMITACIONES

23

2. MARCO DE REFERENCIA

24

2.1 MARCO CONCEPTUAL

2.1.1 El SISTEMA DE ADQUISICIÓN DE DATOS

2.1.1.1 TRANSDUCTOR

27

2.1.1.2 ETAPA ACONDICIONAMIENTO SEÑAL

27

2.1.1.2.1 AMPLIFICACIÓN

2.1.1.2.2 AISLAMIENTO

6

28

2.1.1.2.3 MULTIPLEXADO

2.1.1.2.4 FILTRADO

2.1.1.2.5 LINEALIZACIÓN

29

2.1.1.2.6 EXCITACIÓN

2.1.1.3 PUENTE DE MEDIDA CON DOS GALGAS

MEDIO PUENTE

30

2.1.2 CONTROLADOR Y MICROCONTROLADOR

2.1.2.1 CONVERSOR ANÁLOGO DIGITAL CAD

32

2.1.2.2 CONVERSOR DIGITAL ANÁLOGO CDA

2.1.3 BUS SERIE I2C

33

2.2 MARCO LEGAL O NORMATIVO

33

2.3 MARCO TEÓRICO

33

2.3.1 ELECCIÓN DE UN SENSOR

2.3.1.1 CARACTERÍSTICAS DE SALIDA

34

2.3.1.2 CARACTERÍSTICAS DE ALIMENTACIÓN

2.3.1.3 CARACTERÍSTICAS AMBIENTALES

2.3.1.4 OTROS FACTORES

2.3.2 CARACTERÍSTICAS ESTÁTICAS

35

2.3.2.1 EXACTITUD

2.3.2.2 PRECISIÓN

2.3.2.2.1 VALOR EXACTO

2.3.2.2.2 ERROR

2.3.2.2.2.1 ERROR ABSOLUTO

2.3.2.2.2.2 ERROR RELATIVO

2.3.2.2.3 INDICE DE CLASE

2.3.2.2.4 COMPATIBILIDAD ENTRE RESULTADO

Y ERROR

7

36

2.3.2.2.5 FIDELIDAD

2.3.2.2.6 REPETIBILIDAD

37

2.3.2.2.6.1 REPRODUCIBILIDAD

2.3.2.2.7 DERIVAS

2.3.2.2.8 RESOLUCIÓN

38

2.3.2.3 DETERMINACIÓN DEL ERROR EN LOS EQUIPOS

DE MEDIDA

2.3.3 INTRODUCCIÓN AL SENSOR DE DEFORMACIONES

39

2.3.3.1 MATERIAL UTILIZADO

2.3.3.2 CÓMO SE USA LA INFORMACIÓN

40

2.3.3.3 MONTAJE DE LOS SENSORES

2.3.3.4 MEDICIÓN DE PEQUEÑOS CAMBIOS EN LA

RESISTENCIA.

2.3.3.4.1 PUENTE BÁSICO DE RESISTENCIA

42

2.3.3.4.3 EFECTOS TÉRMICOS

43

2.3.3.5 AUMENTO EN LA SALIDA DEL PUENTE

2.3.4 AMPLIFICADORES DE INSTRUMENTACIÓN

45

48

2.3.4.1 INTRODUCCIÓN

2.3.4.2 FUNCIONAMIENTO DEL CIRCUITO

2.3.5 DETECCIÓN Y MEDICIÓN MEDIANTE EL AMPLIFICADOR

DE INSTRUMENTACIÓN

50

2.3.5.1 MEDICIONES DE VOLTAJE

2.3.5.2 AMPLIFICADOR COMO CAS

2.3.6 MICROCONTROLADOR PIC

54

54

2.3.6.1 CONTROLADOR Y MICROCONTROLADOR

2.3.6.2 DIFERENCIAS

55

2.3.6.3 ¿QUÉ MICROCONROLADOR EMPLEAR?

59

2.3.6.3.1 COSTES

8

2.3.6.3.2 APLICACIÓN

2.3.6.4 RECURSOS COMUNES

62

2.3.6.5 RECURSOS ESPECIALES

70

2.3.6.6. HERRAMIENTAS PARA EL DESARROLLO

75

2.3.6.7 CARACTERÍSTICAS RELEVANTES

77

2.3.6.8 REGISTROS GAMA MEDIA

78

2.3.6.8.1 MEMORIA DE DATOS

2.3.7 EL BUS SERIE I2C

85

2.3.7.1 MEMORIA I2C

90

2.3.7.2 PROCESO DE ESCRITURA

91

2.3.7.3 PROCESO DE LECTURA

93

2.3.8 MAX 232

97

3. METODOLOGÍA

98

3.1 ENFOQUE DE LA INVESTIGACIÓN

3.2 LÍNEA DE INVESTIGACIÓN USB

3.3 TÉCNICAS DE RECOLECCIÓN DE INFORMACIÓN

103

3.4 POBLACIÓN Y MUESTRA

3.5 HIPÓTESIS

3.6 VARIABLES

101

3.6.1 VARIABLES INDEPENDIENTES

3.6.2 VARIABLES DEPENDIENTES

4. PRESENTACIÓN Y ANÁLISIS DE RESULTADOS

107

5. DISEÑO INGENIERÍL

114

6. CONCLUSIONES

133

7. RECOMENDACIONES

134

BIBLIOGRAFÍA

146

ANEXOS

147

9

LISTA DE TABLAS

TABLA 1. REGISTROS GAMA MEDIA

81

TABLA 2. DIRECCIONAMIENTO DE LA MEMORIA PARA FAMILIA PCF

87

TABLA 3. LÍNEA DE INVESTIGACIÓN NÚMERO 2: TECNOLOGÍAS

ACTUALES Y SOCIEDAD.

100

TABLA 4. SUBLÍNEA DE INVESTIGACIÓN NÚMERO 1:

PROCESAMIENTO DE SEÑALES DIGITALES Y ANALÓGICAS

102

TABLA 5. REGISTROS EN EXCEL

110

TABLA 6. TIEMPOS DE ADHESIÓN

135

10

LISTA DE FIGURAS

FIGURA 1. ESQUEMA DE BLOQUES DE UN SAD

24

FIGURA 2. PUENTE DE WHEASTONE

30

FIGURA 3. FIDELIDAD

37

FIGURA 4. SENSOR DE DEFORMACIÓN

40

FIGURA 5. ARREGLO DEL PUENTE DE RESISTENCIAS

43

FIGURA 6. GALGA DE COMPENSACIÓN

44

FIGURA 7. AUMENTO EN LA SALIDA DEL PUENTE DE SENSOR

47

FIGURA 8. AMPLIFICADOR DE INSTRUMENTACIÓN

50

FIGURA 9. TERMINALES DE DETECCIÓN

52

FIGURA 10. AMPLIFICADOR DE INSTRUMENTACIÓN AD 620

53

FIGURA 11. MEMORIA DEL MICROCONTRADOR

61

FIGURA 12. ARQUITECTURA DEL MICROCONTROLADOR

64

FIGURA 13. INTERCONEXIÓN DE ENTRE PERIFERICOS

85

FIGURA 14. NIVELES DE SEÑAL EN EL BUS I2C

88

FIGURA 15. FORMATO DE TRANSMISIÓN

89

FIGURA 16. FORMATO DE ACUSE DE RECEPCIÓN

90

FIGURA 17. ENCAPSULADO I2C

90

FIGURA 18. TRAMA DE ESCRITURA

93

FIGURA 19. TRAMA DE LECTURA

95

FIGURA 20. CONFIGURACIÓN MAX 232

97

FIGURA 21. VISUALIZACIÓN SOFTWARE

107

FIGURA 22. VISUALIZACIÓN 6 GALGAS

108

FIGURA 23. VISUALIZACIÓN DATOS 1 GALGA

109

FIGURA 24. PRUEBAS EN LA MÁQUINA UNIVERSAL DE ENSAYOS

111

FIGURA 25. MÁQUINA UNIVERSAL DE ENSAYOS

112

11

FIGURA 26. PROBETAS

113

FIGURA 27. UBICACIÓN DE LA GALGA EN LA PROBETA

113

FIGURA 28. DIAGRAMA DE BLOQUES

114

FIGURA 29. PUENTE DE WHEASTONE BALANCEADO

116

FIGURA 30. DIAGRAMA ESQUEMÁTICO CAS

119

FIGURA 31. DISTRIBUCIÓN DE PINES PIC 16F876

120

FIGURA 32. DIAGRAMA ESQUEMÁTICO DAQ

124

FIGURA 33. GALGA Y TERMINAL ADHERIDAS A LA CINTA

139

FIGURA 34. GALGA Y TERMINAL ALINEADAS EN LA ESTRUCTURA

140

FIGURA 35. LEVANTAR LA CINTA EN UN ÁNGULO AGUDO

141

FIGURA 36. POSICIONAR LA CINTA

141

FIGURA 37. APLICACIÓN DEL ADHESIVO

142

FIGURA 38. ADHESIÓN

143

FIGURA 39. APLICACIÓN DE PRESIÓN.

144

FIGURA 40. CÓMO RETIRAR LA CINTA.

145

12

LISTA DE CUADROS

CUADRO 1. REGISTRO DE ESTADOS

82

CUADRO 2. REGISTRO DE OPCIONES

83

CUADRO 3. REGISTRO DE INTERRUPCIONES

84

CUADRO 4. REGISTRO IDENTIFICADOR DEL RESET

84

13

LISTA DE ANEXOS

ANEXO 1. PARTE LEGAL

147

ANEXO 2. PRESUPUESTO

148

ANEXO 3. CRONOGRAMA

149

ANEXO 4. TABLA DE CALIBRACIÓN

150

ANEXO 5. MANUAL DEL DAQ

160

14

GLOSARIO

9 SAD: SISTEMA DE ADQUISICIÓN

9 E/S: ENTRADA/SALIDA

9 CPU: UNIDAD CENTRAL DE PROCESO

9 FAC: FUERZA AÉREA COLOMBIANA

9 RAM: MEMORIA VOLÁTIL

9 ROM: MEMORIA NO VOLÁTIL, DE SÓLO LECTURA

9 EPROM: ERASABLE PROGRAMMABLE READ ONIY MEMORY

9 EEPROM: ELECTRICAL ERASABLE PROGRAMMABLE READ ONIY

MEMORY

9 CAD: CONVERSOR ANÁLOGO DIGITAL

9 CDA: CONVERSOR DIGITAL ANÁLOGO

9 CAS: CIRCUITO ACONDICIONADOR DE SEÑAL

9 CISC:

COMPUTADORES

DE

JUEGO

DE

INSTRUCCIONES

COMPLEJO

9 RISC: COMPUTADOR DE JUEGO DE INSTRUCCIONES REDUCIDO.

9 SISC:

COMPUTADORES

DE

JUEGO

DE

INSTRUCCIONES

ESPECÍFICO

9 OTP: ONE TIME PROGRAMMABLE, PROGRAMABLE UNA SOLA

VEZ.

9 FLASH: MEMORIA VOLÁTIL DE BAJO CONSUMO, QUE SE PUEDE

ESCRIBIR Y BORRAR.

9 TEMPORIZADOR: MODULADOR DE ANCHURA DE IMPULSOS

9 WATCHDOG: PERRO GUARDIAN.

9 BROWNOUT: MODULADOR DE ANCHURA DE IMPULSOS

9 PWM: MODULADOR DE ANCHURA DE IMPULSOS

9 VDD: VOLTAJE DE ALIMENTACIÓN.

15

9 UART: ADAPTADOR DE COMUNICACIÓN SERIE ASÍNCRONA

9 USART: ADAPTADOR DE COMUNICACIÓN SERIE SÍNCRONA Y

ASÍNCRONA

9 USB: UNIVERSAL SERIAL BUS

9 CAN: CONTROLLER AREA NETWORK

9 LCD: DISPLAY DE CRISTAL LIQUIDO

9 LED: DIODO EMISOR DE LUZ

9 PIC: MICROCONTROLADOR DE MICROCHIP

9 SLAVE: ESCLAVO

9 MASTER: MAESTRO

9 SCL: SEÑAL DE RELOJ

9 SDA: LÍNEA DE DATOS

16

RESUMEN

La necesidad de estudiar el comportamiento estructural de los planos de los

aviones C-130 Hércules de la FAC, conlleva a la necesidad de buscar alternativas

utilizando nuevas tecnologías, de allí nace este proyecto de grado, ya que en

nuestro país es difícil encontrar herramientas adecuadas para esta análisis, con

esto se busca diseñar e implementar una solución para el problema que se

presenta a al hora de analizar dichas estructuras, también se busca facilitar este

proceso para los ingenieros a cargo del mantenimiento de estas aeronaves.

El proyecto busca, recolectar y crear una base de datos de las fuerzas o cargas

que se ejercen sobre los planos en pleno vuelo, de allí los ingenieros o técnicos

aeronáuticos a cargo, dictarán una política de mantenimiento y/o tomarán medidas

preventivas para que estas aeronaves que están al servicio de nuestra comunidad,

puedan seguir operando.

17

TÍTULO

Diseño y construcción de un sistema de adquisición de datos para el análisis

estructural del avión con matricula 1008 de la Fuerza Aérea Colombiana.

18

INTRODUCCIÓN

Ya que el mundo en el que estamos viviendo crece tecnológicamente a pasos

gigantescos, nuestros conocimientos y nuestras herramientas de trabajo no

pueden quedarse atrás, por eso se ha decidido incursionar en el campo de el

procesamiento de señales, porque cada día la electrónica análoga a pesar de ser

el pilar de lo que ahora conocemos ha ido quedado rezagada frente a la

electrónica digital.

En este caso los sistemas de adquisición de datos (SAD) nos permite interactuar

con las diferentes herramientas informáticas y a si mismo manipular a nuestro

antojo las señales que cotidianamente podemos encontrar en nuestro medio.

El presente proyecto tiene vital importancia para la FAC dado que en este

momento ellos no cuentan con un dispositivo que les permita ver o visualizar los

esfuerzos estructurales que sufren los planos del avión c-130.

Por medio de un sistema de adquisición de datos el cual es el objetivo de esta

investigación, lo que se quiere es brindar una herramienta más a los técnicos de la

FAC e ingenieros aeronáuticos para el análisis de los esfuerzos estructurales y de

esta manera realizar un mantenimiento optimo a la flota c-130.

Esta herramienta que se quiere prestar pude ser usada en diferentes estructuras

claro esta que se deben hacer unas adecuaciones al sistema.

19

1. PLANTEAMIENTO DEL PROBLEMA.

1.1 DESCRIPCIÓN DEL PROBLEMA.

INTEGRIDAD ESTRUCTURAL DE LOS AVIONES DE TRANSPORTE

En abril de 1988, un aeroplano Boeing 737-200 (high-time) de las líneas aéreas de

Aloha, sufre una desintegración parcial en la cual una sección de la corona del

fuselaje se rompió en dos mientras volaba. Las investigaciones subsecuentes

hechas por la Junta Nacional de la Seguridad del Transporte (NTSB) y la

Administración Federal de Aviación (FAA), revelaron la presencia simultánea de

pequeñas grietas en múltiples zonas remachadas de la

junta, que eran de

suficiente tamaño y susceptibles a contribuir en este catastrófico acontecimiento.

Este fenómeno, designado como Daño Extendido por Fatiga (WFD), incrementó

las preocupaciones acerca de la integridad estructural de las aeronaves “viejas”

debido a sus altos tiempos en servicio y a sus altas frecuencias.1

Como ya existen sistemas de adquisición de datos para este tipo de problemas en

el mundo, pero con un costo muy elevado ya que estos hay que importarlos, lo

que se quiere es diseñar y construir un sistema de adquisición de datos para

esfuerzos estructurales con un funcionamiento óptimo y de menor costo.

1.1.1 FORMULACIÓN DEL PROBLEMA

¿Cómo obtener mediciones de las múltiples fuerzas que actúan sobre la estructura

del avión C-130 Hércules de la FAC y manipular estas mediciones, por medio de

sistemas electrónicos, con el fin de monitorear su integridad?

1

Escrito por: Natalia Blanco Cardona y Marta Romero Albarracín.

20

1.2 JUSTIFICACIÓN

Dada la preocupación mundial por el envejecimiento de las aeronaves y sin

desconocer que las empresas aeronáuticas en Colombia, en este caso la FAC

tienen un método para el mantenimiento, basado en bolletin services y manuales

expedidos por la compañía fabricante de las aeronaves, los cuales están dados

sólo para casos ideales y no obstante que los aviones de la FAC tienen un uso por

encima de lo normal, lo que lleva a un mayor desgaste y por consiguiente una vida

útil menor, a pesar que estos procedimientos han dado resultados, es necesario

complementarlos con un sistema que pueda medir los esfuerzos que inciden en

las estructuras y así detectar a tiempo posibles fisuras por fatiga.

Este proyecto se enfoca en la aplicación de la ingeniería electrónica y de esta

manera se brinda una herramienta en este caso un sistema de adquisición de

datos (SAD), para ser aplicado en los planos del avión, donde éste sufre la mayor

tensión en el momento de un vuelo, para así mantener actualizada la flota

existente, cuya vida en servicio supera los 30 años.

1.3 OBJETIVOS

1.3.1 OBJETIVO GENERAL

Diseñar y caracterizar un Sistema de medida y Adquisición de Datos (SAD) para

sensores de deformación.

21

1.3.2 OBJETIVOS ESPECÍFICOS

•

Diseñar y construir un Módulo de adquisición de datos multifuncional, para

sensores de deformación (strain gages).

•

Elaborar un manual del dispositivo a fabricar.

•

Crear una base de datos de la deformación presentada por las estructuras

de los aviones C-130 de la FAC.

1.4 ALCANCES Y LIMITACIONES DEL PROYECTO

1.4.1 ALCANCES

El diseño y caracterización de un Sistema de medida y Adquisición de Datos

(SAD), así mismo se analiza la conversión de las distintas variables físicas que

aparecen en el esfuerzo estructural de un avión en vuelo en variables eléctricas

que puedan ser entrada de controladores electrónicos.

Por otra parte si la FAC asume la compra de las galgas, éstas serán instaladas en

el Avión de prueba y los datos serán remitidos en forma de base de datos y

reportes generados por el software, a las estudiantes de Ing. Aeronáutica Martha

Isabel Romero Albarracín y Natalia Carolina Blanco Cardona, terminando así la

fase electrónica del proyecto.

El proyecto busca aportar a la FAC tanto el aspecto tecnológico como en el

económico.

En el mercado existen equipos con características similares, los

cuales se podrían adaptar a las necesidades que en este momento se desean

suplir, pero dichos equipos son sumamente costosos y la FAC no estaría

22

dispuesta a costearlos. En el ámbito tecnológico ayudaría a mantener vigente la

vida útil del avión, ya que sería una herramienta de gran ayuda para realizar y

prever futuras reparaciones y mantenimientos.

Para la Universidad representa un proyecto innovador por cuanto se profundiza

en un campo que no se había contemplado y se convierte en una oportunidad

para otras generaciones.

1.4.2 LIMITACIONES

Debido a la escasez de algunos componentes electrónicos en nuestro país, se

deberá buscar los medios para importarlos.

El proyecto se basará principalmente para la parte electrónica en el diseño del

hardware y software para la adquisición de los datos de los esfuerzos estructurales

del avión con matricula 1008 de la FAC, si por algún motivo las galgas no son

adquiridas por la FAC, o el avión no se encuentra disponible para las posibles

pruebas, este trabajo incluirá solamente el diseño y construcción de los módulos

DAQ.

23

2. MARCO DE REFERENCIA

2.1 MARCO CONCEPTUAL

2.1.1 El sistema de adquisición de datos

Un sistema de adquisición de datos es un equipo que permite tomar señales

físicas del entorno y convertirlas en datos que posteriormente se procesan y

presentan. A veces el sistema de adquisición es parte de un sistema de control, y

por tanto la información recibida se procesa para obtener una serie de señales de

control.2

Estructura de un sistema de adquisición de datos. En este diagrama se pueden

observar los bloques que componen nuestro sistema de adquisición de datos:

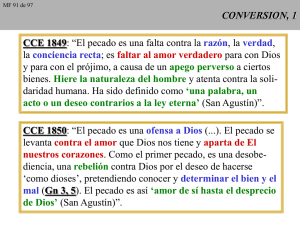

Figura 1. Esquema de bloques de un SAD

Fuente: Nociones básicas sobre adquisición de señales. Pág. 2

2

Nociones básicas sobre adquisición de señales. Juan Antonio Rubia Mena

24

Como vemos, los bloques principales son estos:

o

El transductor

o

El acondicionamiento de señal

o

El convertidor analógico-digital

o

La etapa de salida (interfaz con la lógica)

El transductor es un elemento que convierte la magnitud física que se va a medir

en una señal de salida (normalmente tensión o corriente) que puede ser

procesada por el sistema. Salvo que la señal de entrada sea eléctrica, se puede

decir que el transductor es un elemento que convierte energía de un tipo en otro.

Por tanto, el transductor debe tomar poca energía del sistema bajo observación,

para no alterar la medida.

El acondicionamiento de señal es la etapa encargada de filtrar y adaptar la señal

proveniente del transductor a la entrada del convertidor analógico / digital. Esta

adaptación suele ser doble y se encarga de:

Adaptar el rango de salida del transductor al rango de entrada

del convertidor. (Normalmente en tensión).

Acoplar la impedancia de salida de uno con la impedancia de

entrada del otro.

La adaptación entre los rangos de salida del convertidor y el de entrada del

convertidor tiene como objetivo el aprovechar el margen dinámico del convertidor,

de modo que la máxima señal de entrada debe coincidir con la máxima que el

25

convertidor (pero no con la máxima tensión admisible, ya que para ésta entran en

funcionamiento las redes de protección que el convertidor lleva integrada).

Por otro lado, la adaptación de impedancias es imprescindible ya que los

transductores presentan una salida de alta impedancia, que normalmente no

puede excitar la entrada de un convertidor, cuya impedancia típica suele estar

entre 1 y 10 k.

El convertidor Analógico / Digital es un sistema que presenta en su salida una

señal digital a partir de una señal analógica de entrada, (normalmente de tensión)

realizando las funciones de cuantificación y codificación.

La cuantificación implica la división del rango continuo de entrada en una serie de

pasos, de modo que para infinitos valores de la entrada la salida sólo puede

presentar una serie determinada de valores. Por tanto la cuantificación implica una

pérdida de información que no podemos olvidar.

La codificación es el paso por el cual la señal digital se ofrece según un

determinado código binario, de modo que las etapas posteriores al convertidor

puedan leer estos datos adecuadamente. Este paso hay que tenerlo siempre en

cuenta, ya que puede hacer que obtengamos datos erróneos, sobre todo cuando

el sistema admite señales positivas y negativas con respecto a masa, momento en

el cual la salida binaria del convertidor nos da tanto la magnitud como el signo de

la tensión que ha sido medida.

La etapa de salida es el conjunto de elementos que permiten conectar el SAD con

el resto del equipo, y puede ser desde una serie de buffers digitales incluidos en el

circuito convertidor, hasta un interfaz RS 232, RS 485 o Ethernet para conectar a

26

un PC o estación de trabajo, en el caso de sistemas de adquisición de datos

comerciales.

2.1.1.1 Transductor

Galgas extensiométricos (strain gage o gauge) es un sensor de deformación que

tiene como principio físico. Efecto piezorresistivo, se basan en la variación de

resistencia de un conductor o un semiconductor cuando es sometido a un esfuerzo

mecánico.

Una galga de extensión se construye sobre un metal de coeficiente de elasticidad

dado, adosándole un alambre, una tira semiconductora o pistas conductoras. Al

deformarse el soporte de la galga, se "estira" o se "comprime" el sensor, variando

así su resistencia. El cambio de resistencia será, precisamente, el reflejo de la

deformación sufrida. En términos de su caracterización, dada la resistencia R sin

deformación, la aplicación de una fuerza F deformante producirá un cambio de

resistencia, D R, cuya medición permite calcular la fuerza mediante:

Donde se ha definido una constante "G", conocida como la constante de la galga y

que suele variar entre 2 y 2,2 para galgas de soporte metálico.

2.1.1.2 La etapa de acondicionamiento de la señal

Con más detalle, en una etapa de acondicionamiento se puede encontrar estas

etapas, aunque no todas están siempre presentes:

Amplificación

27

2.1.1.2.1 Amplificación

Excitación

Filtrado

Multiplexado

Aislamiento

Linealización

Es el tipo más común de acondicionamiento. Para

conseguir la mayor precisión posible la señal de entrada deber ser amplificada de

modo que su máximo nivel coincida con la máxima tensión que el convertidor

pueda leer.

2.1.1.2.2 Aislamiento - Otra aplicación habitual en acondicionamiento de la señal

es el aislamiento eléctrico entre el transductor y el ordenador, para proteger al

mismo de transitorios de alta tensión que puedan dañarlo. Un motivo adicional

para usar aislamiento es el garantizar que las lecturas del convertidor no son

afectadas por diferencias en el potencial de masa o por tensiones en modo

común.

Cuando el sistema de adquisición y la señal a medir están ambas referidas a masa

pueden aparecer problemas si hay una diferencia de potencial entre ambas

masas, apareciendo un "bucle de masa", que puede devolver resultados erróneos.

2.1.1.2.3 Multiplexado - El multiplexado es la conmutación de las entradas del

convertidor, de modo que con un sólo convertidor podemos medir los datos de

diferentes canales de entrada. Puesto que el mismo convertidor está midiendo

diferentes canales, su frecuencia máxima de conversión será la original dividida

por el número de canales muestreados.

28

2.1.1.2.4 Filtrado - El fin del filtro es eliminar las señales no deseadas de la señal

que se está observando. Por ejemplo, en las señales cuasi-continuas, (como la

temperatura) se usa un filtro de ruido de unos 4 Hz, que eliminará interferencias,

incluidos los 50/60 Hz de la red eléctrica.

Las señales alternas, tales como la vibración, necesitan un tipo distinto de filtro,

conocido como filtro antialiasing, que es un filtro pasabajo pero con un corte muy

brusco, que elimina totalmente las señales de mayor frecuencia que la máxima a

medir, ya que se si no eliminan aparecen superpuestas a la señal medida, con el

consiguiente error.

2.1.1.2.5 Linealización - Muchos transductores, como los termopares, presentan

una respuesta no lineal ante cambios lineales en los parámetros que están siendo

medidos. Aunque la linealización puede realizarse mediante métodos numéricos

en el sistema de adquisición de datos, suele ser una buena idea el hacer esta

corrección mediante circuitería externa.

2.1.1.2.6 Excitación - La etapa de acondicionamiento de señal a veces genera

excitación

para

algunos

transductores,

como

por

ejemplos

las

galgas

extesiométricas, termistores o RTD, que necesitan de la misma, bien por su

constitución interna, (como el termistor, que es una resistencia variable con la

temperatura) o bien por la configuración en que se conectan (como el caso de las

galgas, que se suelen montar en un puente de Wheatstone). El puente de

Wheatstone es el circuito fundamental para medir esfuerzos.

29

2.1.1.3 Puente de medida con dos galgas (Medio Puente):

Figura 2. Puente de Wheastone.

Debido a la utilización de dos galgas se consigue duplicar la sensibilidad del

puente. Esto permite que para una misma deformación se tenga una mayor señal

de salida para una tensión de alimentación dada. La disposición de las galgas,

permiten la compensación en temperatura.

2.1.2 Controlador y microcontrolador.

Recibe el nombre de controlador el dispositivo que se emplea para el gobierno de

uno o varios procesos.

Aunque el concepto de controlador ha permanecido invariable a través del tiempo,

su implementación física ha variado frecuentemente. Hace tres décadas, los

controladores se construían exclusivamente con componentes de lógica discreta,

posteriormente se emplearon los microprocesadores, que se rodeaban con chips

de memoria y E/S sobre una tarjeta de circuito impreso. En la actualidad, todos los

30

elementos del controlador se han podido incluir en un chip, el cual recibe el

nombre de microcontrolador.

Realmente consiste en un sencillo pero completo computador contenido en el

corazón (chip) de un circuito integrado.

Un microcontrolador es un circuito integrado de alta escala de integración que incorpora la mayor parte de los elementos que configuran un controlador.

Un microcontrolador dispone normalmente de los siguientes componentes:

•

Procesador o CPU.

•

Memoria RAM para Contener los datos.

•

Memoria para el programa tipo ROM/PROM/EPROM.

•

Líneas de E/S para comunicarse con el exterior.

•

Diversos módulos para el control de periféricos (temporizadores, Puertas

Serie y Paralelo, CAD: Conversores Analógico/Digital, CDA: Conversores

Digital/Analógico, etc.).

Generador de impulsos de reloj que sincronizan el funcionamiento de todo el

sistema.

Los productos que para su regulación incorporan un microcontrolador disponen de

las siguientes ventajas:

1. Aumento de prestaciones: un mayor control sobre un determinado

elemento representa una mejora considerable en el mismo.

31

2. Aumento de la fiabilidad: al reemplazar el microcontrolador por un

elevado número de elementos disminuye el riesgo de averías y se precisan

menos ajustes.

3. Reducción del tamaño en el producto acabado: La integración del

microcontrolador en un chip disminuye el volumen, la mano de obra y los

stocks.

4. Mayor flexibilidad: las características de control están programadas por lo

que su modificación sólo necesita cambios en el programa de instrucciones.

El microcontrolador es en definitiva un circuito integrado que incluye todos los

componentes de un computador. Debido a su reducido tamaño es posible montar

el controlador en el propio dispositivo al que gobierna. En este caso el controlador

recibe el nombre de controlador empotrado.

2.1.2.1 Conversor A/D (CAD)

Los microcontroladores que incorporan un Conversor A/D (Analógico/Digital)

pueden procesar señales analógicas, tan abundantes en las aplicaciones. Suelen

disponer de un multiplexor que permite aplicar a la entrada del CAD diversas

señales analógicas desde los pines del circuito integrado.

2.1.2.2 Conversor D/A (CDA)

Transforma los datos digitales obtenidos del procesamiento del computador en su

correspondiente señal analógica que saca al exterior por una de los pines del

circuito integrado. Existen muchos efectores que trabajan con señales analógicas.

32

2.1.3 El bus serie I2C

Este es un tipo de bus serie que utiliza sólo dos hilos trenzados y una masa

común para la interconexión de los distintos periféricos. La velocidad máxima a la

que se puede transmitir con este bus es de 100 Khz. (actualmente se está

implantando la frecuencia de 400 Khz.). Con el mismo circuito (dos hilos) se puede

llegar a controlar hasta 128 dispositivos. La principal utilidad es la de

comunicación entre periféricos cuando la distancia no es muy grande.

2.2 MARCO LEGAL O NORMATIVO

El

Proyecto

se

rige

por

la

normatividad

de

la

FEDERAL

AVIATION

ADMINISTRATION (FAA), la referencia de las normas, se encuentra en: anexo1.

2.3 MARCO TEÓRICO

2.3.1 Elección de un sensor

Para realizar una buena elección del sensor a utilizar se deben tener en cuenta los

siguientes aspectos:

•

Magnitud a medir

•

Resolución

•

Exactitud deseada

•

Estabilidad

•

Tiempo de respuesta

33

•

Ancho de banda

•

Margen de medida

2.3.1.1Características de salidas:

•

Sensibilidad

•

Tipo: tensión, corriente, frecuencia

•

Forma de señal: unipolar, flotante, diferencial

•

Impedancia

•

Destino: presentación analógica

Conversión digital

Tele medida ¿tipo?

2.3.1.2 Características de alimentación:

•

Tensión

•

Corriente

•

Potencia disponible

•

Frecuencia (si alterna)

•

Estabilidad

2.3.1.2 Características ambientales:

•

Margen de temperatura

•

Humedad

•

Vibraciones

•

Agentes químicos

•

Entorno electromagnético

2.3.1.3 Otros factores:

34

•

Peso

•

Dimensiones

•

Vida media

•

Coste de adquisición

•

Disponibilidad

•

Tiempo de instalación

•

Longitud de cable necesaria

•

Tipo de conector

•

Coste de verificación

•

Coste de mantenimiento

•

Coste de sustitución

•

Situación en caso de fallo

2.3.2Características estáticas

En la mayor parte de los sistemas de medida, la variable de interés varía tan

lentamente que basta conocer las características estáticas de los sensores.

También se aplican a todo instrumento de medida.

2.3.2.1 Exactitud: (Accuracy): Grado en que la indicación de un instrumento

se aproxima al valor verdadero de la magnitud medida. También se le llama

precisión.

2.3.2.2 Precisión.

2.3.2.2.1 Valor exacto o verdadero: El que se obtiene por un método en el que

los expertos coinciden como que es suficientemente exacto para el fin perseguido.

35

La exactitud de un sensor se determina mediante calibración estática, esto es,

variando lentamente la entrada y tomando valores: curva de calibración. Para

conocer la magnitud de entrada hace falta un patrón de referencia. Su valor debe

conocerse con una exactitud al menos diez veces mayor que la del sensor que se

calibra

2.3.2.2.2 Error: discrepancia entre la indicación del instrumento y el verdadero

valor de la magnitud medida.

2.3.2.2.2.1 Error absoluto: resultado de medir – valor verdadero.

2.3.2.2.2.2 Error relativo: cociente entre el error absoluto y el valor verdadero.

Se expresa como:

• % de la lectura,

• % del fondo de escala o un nº de “cuentas” en el caso de

instrumentos

digitales.

2.3.2.2.3 Índice de clase: Todos los sensores de una misma clase tienen un error

en la medida dentro de su alcance nominal y en condiciones establecidas, que no

supera un valor concreto, denominado índice de clase. Este es el error de medida

porcentual, referido a un valor convencional que es la amplitud del margen de

medida o el valor superior de dicho alcance. Así, un sensor de posición de clase

0,2 y un alcance de 10 mm, en las condiciones ambientales de referencia, tiene un

error inferior a: 0.2% de 10 mm, ésto es 0.02 mm o 20 µm al medir cualquier

posición dentro del alcance.

2.3.2.2.4 Compatibilidad entre resultado y error: El resultado numérico no debe

tener mas cifras de las que se pueden considerar válidas en función de la

36

incertidumbre sobre el resultado. Así, al medir T ambiente, un resultado de la

forma 20ºC±1ºC es correcto. Sin embargo no lo son, 20ºC±0.1ºC; 20.5ºC±1ºC;

20.5ºC±10%.

2.3.2.2.5 Fidelidad: Cualidad de dar el mismo valor al medir varias veces en las

mismas condiciones.

Figura 3. Fidelidad

Valor exacto, V.E.

• Hay gran exactitud y baja

fidelidad.

x

x

x x

x

x

x x

Valor medio de los resultados

V.E.

• Hay gran fidelidad y baja

exactitud.

xxxx

Valor medio de los resultados

2.3.2.2.6 Repetibilidad: Se refiere a la fidelidad, pero cuando las medidas se

realizan en un corto período de tiempo

2.3.2.2.6 Reproducibilidad: Indica el grado de coincidencia de varias medidas

individuales cuando se determina el mismo parámetro con un método concreto

pero con un conjunto de medidas a largo plazo o realizadas por personas distintas

o con distintos aparatos o en diferentes laboratorios. Cuantitativamente es el valor

37

por debajo del cual se encuentra el valor absoluto de la diferencia entre dos

valores individuales con una probabilidad especificada. Se suele tomar el 95%.

2.3.2.2.7 Derivas: cuando los sensores dan una variación de la salida con el

tiempo. Se considera la deriva de cero, que da una variación de la salida con

entrada nula y deriva del factor de escala, que expresa la variación de la

sensibilidad

2.3.2.2.8 Resolución: Es el menor cambio en la magnitud de entrada que se

puede detectar a la salida.

2.3.2.3 Determinación del error en lectura en equipos de medidas: la mayoría

de los equipos de medidas e instrumentos de laboratorio, están acompañados de

manuales que vienen en inglés. A veces no resulta fácil entender los términos y

aplicarlos a la determinación del error de una lectura concreta.

Algunos errores de medidas los provoca el propio instrumento.

Estos errores

deberían ser facilitados por el fabricante bajo las condiciones indicadas en la

especificación.

Para especificar el error en la instrumentación se necesitan siempre

dos

componentes:

•

Una porción del valor medido (error en ganancia, debido a la amplificación).

•

Un valor de offset (error de cero) especificado como porción del rango

completo; esta componente es crítica cuando se mide en la parte baja del

rango.

38

2.3.3 Introducción al sensor de deformaciones

El sensor de deformaciones es un alambre conductor cuya resistencia cambia

ligeramente al acortarlo o alargarlo. El cambio de su longitud es pequeño, en

cuantas millonésimas de pulgada. El sensor está integrado a una estructura, de

modo que los porcentajes de cambio de longitud del sensor de deformación y de la

estructura son idénticos.

En la figura (4a) se puede apreciar un sensor de deformación de tipo cinta

metálica. La longitud activa del sensor está situada a lo largo del eje transversal.

Hay que montar el sensor de manera que el eje transversal coincida con el

movimiento de la estructura que se a va a medir figura (4b y 4c). Cuando por

causa de una tensión se alarga la barra y el conductor del sensor, también

aumenta la resistencia de ésta. Una compresión disminuye la resistencia del

sensor, al disminuir la longitud normal del sensor de esfuerzo.3

2.3.3.1 Material utilizado en el sensor de deformación

Los sensores de deformación se construyen utilizando aleaciones metálicas como

el Constantan, el Nicromo V, Dynaloy, Stabiloy o aleaciones de platino. Para el

trabajo a altas temperaturas se utiliza el alambre. Para temperaturas moderadas,

los sensores de deformación se construyen con aleaciones de metales en cintas

muy delgadas mediante un procedimiento de fotograbado. Se consigue así un

producto denominado sensor de deformación tipo cinta, el cual se puede ver en la

gráfica (4a).

3

Amplificadores Operacionales, Robert F. Coughlin – Frederick F. Driscoll

39

Figura 4. Sensor de deformación

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 230

2.3.3.2 Cómo se usa la información obtenida mediante el sensor de

deformación.

Este Instrumento sólo mide el cambio de la resistencia del sensor. ∆R. El

fabricante especifica la resistencia del sensor sin deformación. Una vez medida

∆R, se calcula la relación ∆R/R. El fabricante proporciona también un factor de

sensibilidad (GF), característico de cada instrumento. Este factor es la relación que

40

existe entre el cambio porcentual en la resistencia de un sensor y su

correspondiente cambio porcentual en longitud. Estos cambio porcentuales

también se pueden expresar en forma decimal. Si se divide la relación ∆R/R entre

el factor de sensibilidad, G, se obtiene la razón de cambio de la longitud del sensor

∆L respecto de su longitud original L. Desde luego que la estructura en la que está

montando el sensor tiene el mismo ∆L/L

A la relación ∆L/L se denomina deformación unitaria. La información relativa a ésta

(deducida mediante la medición de ∆R) es lo que nos interesa en este momento

para el análisis de las vigas. Estos datos y características conocidas del material

estructural sirven para determinar el esfuerzo ejercido en la viga.

El esfuerzo es la cantidad de fuerza ejercida sobre un área unitaria. La unidad del

esfuerzo es libra por pulgada cuadrada(psi). La fatiga, o esfuerzo de deformación,

es la deformación de un material causada por un esfuerzo, o ∆L/L

2.3.3.3 Montaje de los sensores de deformación

Antes de montar un sensor de deformación, hay que limpiar, lijar y enjuagar con

alcohol, o metíl etíl cetona la superficie de la viga de montaje. Se pega

permanentemente el sensor a la superficie limpia mediante un adhesivo como

Eastman 910, adhesivo epóxico o de polimida o cemento para cerámica.

2.3.3.4 MEDICIÓN DE PEQUEÑOS CAMBIOS EN LA RESISTENCIA

Si lo que hay que medir es un cambio ligero en la resistencia, lo que se obtendrá

será un cambio muy pequeño en el voltaje. Por lo tanto, es necesario un circuito

que permita amplificar solo la diferencia en voltaje a través del sensor de

41

deformación causado por un cambio en su resistencia. La solución a lo anterior

está en el circuito conocido como puente de Wheastone.

2.3.3.4.1 Puente Básico de Resistencias.

El sensor de deformación se coloca en el brazo del puente de resistencias, como

lo podemos observar en la figura (5). Suponga que el sensor no está deformado,

de modo que su resistencia es igual a R, suponiendo que R1, R2 y R3 son todas

iguales a R, en estas condiciones E1=E2=E/2 Y E1-E2=0, podremos decir que el

puente está balanceado. Cuando el sensor de esfuerzo se encuentra comprimido,

entonces R decrecerá en ∆R y el voltaje

diferencial E1 – E2 se calcularía

mediante

E1 − E 2 = E ×

∆R

4R

Esta aproximación se considera válida dado que 2∆R<< 4R en el caso de los

sensores de esfuerzo.

Esto nos muestra que E debe ser lo suficientemente grande como para obtener e

voltaje de salida diferencial E1-E2.

42

Figura 5. Arreglo de puente de resistencias y voltaje de alimentación E

El arreglo de puente de resistencia y el voltaje de alimentación E convierte un

cambio en la resistencia en el sensor de deformación, ∆R, en un voltaje de salida

diferencial, E1- E2.

2.3.3.4.2 Efectos térmicos en el balance del puente

Aun cuando se logra balancear el circuito puente que se observa en la figura (5),

éste no permanecería así, debido a que los ligeros cambios en la temperatura en

el sensor de esfuerzo provocan cambios en resistencia iguales o mayores que los

generados por el esfuerzo. Para resolver este problema se monta otro sensor de

esfuerzo idéntico y junto al sensor que esta funcionando, de esta manera ambos

estarán dentro del mismo entorno térmico. Por lo tanto, conforme varíe

la

temperatura, la resistencia del sensor adicional cambiará exactamente como lo

hace la resistencia del sensor en funcionamiento. Este sensor adicional permite

obtener una compensación de temperatura automática. Por lo que acertadamente

se le ha llamado sensor de compensación de temperatura o sensor ficticio.

43

Este sensor de compensación de temperatura se coloca con su eje transversal

perpendicular al eje transversal del sensor que está activo, como se muestra en la

figura (E). El nuevo sensor se conecta en lugar de la resistencia R1 en el circuito

puente que observamos anteriormente. Una vez balanceado el puente, las

resistencias R del sensor de compensación

de temperatura y del sensor en

funcionamiento se siguen una a otra para así mantener en equilibrio el puente.

Cualquier desequilibrio que se produzca es exclusivamente por causa de ∆R del

sensor activo debido al esfuerzo.

El sensor de deformación para compensación de temperatura tiene los mismos

cambios de resistencia que el sensor

en operación al incrementarse la

temperatura. Solo el sensor activo cambia la resistencia con la deformación.

Figura 6. Galga de compensación.

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 233.

44

2.3.3.6 Aumento en la salida del puente de sensores de deformación

Se mostró que un solo sensor de deformación en operación y un sensor de

compensación de temperatura producen una salida en el puente diferencial igual

a:

E1-E2= E (∆R/4R)

Se muestra nuevamente la posición de los sensores en la figura (7)

El voltaje de salida del puente, E1 – E2 se duplica al duplicarse la cantidad de

sensores que están activos, como se aprecia en la figura (7b) . Los sensores 1-2 y

5-6 son los activos y su resistencia aumento si se aplica la fuerza como se indica

en la figura. Al colocar los sensores activos en ramas opuestas del puente, los

sensores de compensación de temperatura en las otras ramas, la salida del

puente es:

E1 − E 2 = E ×

∆R

∆R

≈

2 R + ∆R 2 R

Si el miembro estructural experimenta una flexión como se muestra en la figura

(7c) puede obtenerse mayor sensibilidad en el puente. El lado superior de la

barra se alarga a fin de aumentar la resistencia del sensor activo en una cantidad

igual a +∆R. El extremo inferior de la barra se acorta a fin de disminuir la

resistencia del sensor activo en una cantidad igual a -∆R.

Los sensores de tensión 1-2 y 5-6 están conectados en ramas opuestas del

puente. Los sensores de compresión 3-4 y 7-8 están conectados en las ramas

opuestas restantes del puente. Los sensores también se compensan unos a

otros en cuanto a temperatura. La salida del arreglo de cuatro sensores de

45

deformación en la figura se cuadriplica con respecto a lo que obtiene con el puente

de un solo sensor y su valor es de:

E1 − E 2 = E ×

∆R

R

Desde luego que cada uno de los arreglos de la figura (7) debe conectarse a un

circuito de balanceo.

46

Figura 7. Aumento en la salida del puente de sensor de deformación

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 236.

47

2.3.4 AMPLIFICADORES DE INSTRUMENTACIÓN

2.3.4.1 INTRODUCCIÓN.

El amplificador de más utilidad en la medición, instrumentación y control es el

amplificador de instrumentación. Se construye por medio de varios amplificadores

operacionales y resistencias de precisión; gracias a ello, el circuito resulta muy

estable y útil en donde es importante la precisión. Actualmente existen varios

circuitos integrados que se venden en un solo encapsulado. Desafortunadamente,

estos resultan más caros que un solo amplificador operacional; Pero si lo que se

necesita es un buen desempeño y precisión, el uso de un amplificador de

instrumentación justificará su precio, ya que su desempeño no puede lograrse con

un amplificador operacional promedio.

Un pariente cercano del amplificador de instrumentación, de bajo costo, es el

amplificador diferencial básico. 4

2.3.4.2 FUNCIONAMIENTO DEL CIRCUITO.

El amplificador de instrumentación es uno de los

amplificadores más útiles y

versátiles de que se dispone en la actualidad. Todas las unidades de adquisición

de datos cuentan por lo menos con uno. Está formado por tres amplificadores

operacionales y siete resistencias, como lo podemos ver en la figura (8). Para

simplificar el análisis del circuito, observe que el amplificador de instrumentación

de hecho se arma conectando un amplificador acoplado con un amplificador

diferencial básico. El amplificador operacional y sus cuatro resistencias iguales R

constituyen una amplificador diferencial con una ganancia de 1. Únicamente el

4

Amplificadores Operacionales, Robert F. Coughlin – Frederick F. Driscoll

48

valor de las resistencias del amplificador, es lo que debe ser igual. La resistencia

marcada con prima, R’, es variable con objeto de balancear voltajes de modo

común que estuvieran presentes. Como se muestra en la figura (8a). Para definir

la ganancia de acuerdo con la ecuación

V0

2

= 1+

E1 − E 2

a

Donde a=aR/R

E1 se aplica a la entrada (+) y E2 a la entrada (-). Vo es proporcional a la

diferencia entre los voltajes de entrada.

La ganancia de voltaje, desde la entrada diferencial (E1-E2) a la salida simple, se

define por medio de una sola resistencia.

La resistencia de entrada de las dos entradas es muy alta y no cambia aunque se

varíe la ganancia.

Vo no depende del voltaje común de E1 y E2 (voltaje de modo común), sólo de su

diferencia (ver figura 8)

49

Figura 8. Amplificador de instrumentación.

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 222.

.

2.3.5 Detección y medición mediante el amplificador de instrumentación.

Terminal de detección.

La versatilidad y desempeño del amplificador de instrumentación que se mostró en

la figura (8) se puede mejorar al abrir el lazo de retroalimentación negativa del

amplificador operacional y agregar 3 terminales. Como se aprecia en la figura (9),

las terminales son la terminal de salida 0, la terminal de detección S y la terminal

de referencia R. En caso de que fuese necesario utilizar alambres largos o un

transistor amplificador de corriente entre el amplificador de instrumentación y la

50

carga, se producirán caídas de voltaje a través de los alambres de conexión.

Para eliminar esta caída, la terminal de detección y la de referencia se conectan

directamente a la carga. De esta manera. La resistencia del alambre se suma por

igual a las resistencias en serie con las terminales de detección y de referencia

para minimizar cualquier desigualdad. Y, todavía más importante, al detectar el

voltaje en las terminales de carga en vez de la terminal de salida del amplificador,

la retroalimentación actúa para mantener constante el voltaje en la carga. Si sólo

se utiliza el amplificador diferencial básico, el voltaje de salida se

determina

mediante la ecuación:

V0 = mE1 − mE 2 = m( E1 − E 2)

Donde m=1.

Si se utiliza el amplificador de instrumentación, el voltaje de salida se calcula

mediante la ecuación

V0

2

= 1+

E1 − E 2

a

Esta técnica también se conoce como detección remota de voltaje; es decir, se

detecta y controla el voltaje de la carga remota y no en las terminales de salida del

amplificador.

51

Figura 9. Terminales de detección

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 225.

Al extender las terminales del sensor y de referencia hasta las terminales de

carga se logra que Vo dependa de la ganancia del amplificador y de los voltajes de

entrada y no de las corrientes en la carga o de la resistencia de carga.

2.3.5.1 Mediciones de Voltaje diferencial

En la figura (10a), se presenta el esquema de un amplificador de instrumentación

de bajo costo sin la terminal de entrada de detección. En el caso del AD620 sólo

se utiliza una resistencia externa para definir ganancias que van de 1 a 1000. El

fabricante nos proporciona la relación entre la ganancia y Rg.

Mediante el amplificador de instrumentación, esta medición se hace en un solo

paso, como se muestra en la figura (10b).

52

Dado que:

E1= Vcolector

E2= Vemisor

Vo=(1)(E1-E2)=(1)(Vcolector-Vemisor)=Vce

Figura 10. Amplificador de instrumentación AD620

Fuente: Coughlin Robert F, Driscoll Frederick F. Amplificadores Operacionales y

circuitos integrados lineales. Pág. 226.

53

2.3.5.2 El amplificador de instrumentación como circuito acondicionador de

señal

Algunos circuitos sensores se diseñan con una salida diferencial. Sin embargo, el

voltaje de entrada de un microcontrolador está referido a tierra y por lo tanto tiene

una salida simple. Por ello, es necesario contar con un circuito acondicionador de

señal (CAS), el cual tiene una entrada diferencial y una salida simple.

2.3.6 MICROCONTROLADOR PIC

2.3.6.1 Controlador y microcontrolador.

Un microcontrolador es un circuito integrado de alta escala de integración que incorpora la mayor parte de los elementos que configuran un controlador.

Un microcontrolador dispone normalmente de los siguientes componentes:

Procesador o UCP (Unidad Central de Proceso).

Memoria RAM para Contener los datos.

Memoria para el programa tipo ROM/PROM/EPROM.

Líneas de E/S para comunicarse con el exterior.

Diversos módulos para el control de periféricos (temporizadores, Puertas

Serie y Paralelo, CAD: Conversores Analógico/Digital, CDA: Conversores

Digital/Analógico, etc.).

Generador de impulsos de reloj que sincronizan el funcionamiento de todo el

sistema.

Los productos que para su regulación incorporan un microcontrolador disponen de

las siguientes ventajas:

54

1. Aumento de prestaciones: un mayor control sobre un determinado elemento

representa una mejora considerable en el mismo.

2. Aumento de la fiabilidad: al reemplazar el microcontrolador por un elevado

número de elementos disminuye el riesgo de averías y se precisan menos

ajustes.

3. Reducción del tamaño en el producto acabado: La integración del

microcontrolador en un chip disminuye el volumen, la mano de obra y los

stocks.

4. Mayor flexibilidad: las características de control están programadas por lo

que su modificación sólo necesita cambios en el programa de instrucciones.

El microcontrolador es en definitiva un circuito integrado que incluye todos los

componentes de un computador. Debido a su reducido tamaño es posible montar

el controlador en el propio dispositivo al que gobierna. En este caso el controlador

recibe el nombre de controlador empotrado.

2.3.6.2 Diferencia entre microprocesador y microcontrolador.

El microprocesador es un circuito integrado que contiene la Unidad Central de

Proceso, también llamada procesador, de un computador. La CPU está formada

por la Unidad de Control, que interpreta las instrucciones, y el Camino de Datos,

que las ejecuta.

Los pines de un microprocesador sacan al exterior las líneas de sus buses de

direcciones, datos y control, para permitir conectarle con la Memoria y los Módulos

de E/S y configurar un computador implementado por varios circuitos integrados.

55

Se dice que un microprocesador es un sistema abierto porque su configuración es

variable de acuerdo con la aplicación a la que se destine.

Si sólo se dispusiese de un modelo de microcontrolador, éste debería tener muy

potenciados todos sus recursos para poderse adaptar a las exigencias de las

diferentes aplicaciones. Esta potenciación supondría en muchos casos un

despilfarro. En la práctica cada fabricante de microcontroladores oferta un elevado

número de modelos diferentes, desde los más sencillos hasta los más poderosos.

Es posible seleccionar la capacidad de las memorias, el número de líneas de E/S,

la cantidad y potencia de los elementos auxiliares, la velocidad de funcionamiento,

etc. Por todo ello, un aspecto muy destacado del diseño es la selección del

microcontrolador a utilizar.

Aplicaciones de los microcontroladores.

Cada vez existen más productos que incorporan un microcontrolador con el fin de

aumentar sustancialmente sus prestaciones, reducir su tamaño y coste, mejorar su

fiabilidad y disminuir el consumo.

Algunos fabricantes de microcontroladores superan el millón de unidades de un

modelo determinado producidas en una semana. Este dato puede dar una idea de

la masiva utilización de estos componentes.

Los microcontroladores están siendo empleados en multitud de sistemas

presentes en nuestra vida diaria, como pueden ser juguetes, horno microondas,

frigoríficos, televisores, computadoras, impresoras, módems, el sistema de

arranque de nuestro automóvil, etc. Y otras aplicaciones con las que seguramente

no estaremos tan familiarizados como instrumentación electrónica, control de

56

sistemas en una nave espacial, etc. Una aplicación típica podría emplear varios

microcontroladores para controlar pequeñas partes del sistema. Estos pequeños

controladores podrían comunicarse entre ellos y

con un procesador central,

probablemente más potente, para compartir la información y coordinar sus

acciones, como, de hecho, ocurre ya habitualmente en cualquier PC.

El mercado de los microcontroladores.

Aunque en el mercado de la microinformática la mayor atención la acaparan los

desarrollos de los microprocesadores, lo cierto es que se venden cientos de

microcontroladores por cada uno de aquéllos.

Existe una gran diversidad de microcontroladores. Quizá la clasificación más

importante sea entre microcontroladores de 4, 8, 16 ó 32 bits. Aunque las

prestaciones de los microcontroladores de 16 y 32 bits son superiores a los de 4 y

8 bits, la realidad es que los microcontroladores de 8 bits dominan el mercado y

los de 4 bits se resisten a desaparecer. La razón de esta tendencia es que los

microcontroladores de 4 y 8 bits son apropiados para la gran mayoría de las

aplicaciones,

lo

que

hace

absurdo

emplear

micros

más

potentes

y

consecuentemente más caros. Uno de los sectores que más tira del mercado del

microcontrolador es el mercado automovilístico. De hecho, algunas de las familias

de microcontroladores actuales se desarrollaron pensando en este sector, siendo

modificadas posteriormente para adaptarse a sistemas más genéricos. El mercado

del automóvil es además uno de los más exigentes: los componentes electrónicos

deben operar bajo condiciones extremas de vibraciones, choques, ruido, etc. y

seguir siendo fiables. El fallo de cualquier componente en un automóvil puede ser

el origen de un accidente.

57

En cuanto a las técnicas de fabricación, cabe decir que prácticamente la totalidad

de los microcontroladores actuales se fabrican con tecnología CMOS

Esta tecnología supera a las técnicas anteriores por su bajo consumo y alta

inmunidad al ruido.

La distribución de las ventas según su aplicación es la siguiente:

1. Una tercera parte se absorbe en las aplicaciones relacionadas con los

computadores y sus periféricos.

2. La cuarta parte se utiliza en las aplicaciones de consumo

(Electrodomésticos, juegos, TV, vídeo, etc.)

3. El 16% de las ventas mundiales se destinó al área de las comunicaciones.

4. Otro 16% fue empleado en aplicaciones industriales.

5. El resto de los microcontroladores vendidos en el mundo, aproximadamente

un 10% fueron adquiridos por las industrias de automoción.

También los modernos microcontroladores de 32 bits van afianzando sus

posiciones en el mercado, siendo las áreas de más interés el procesamiento de

imágenes, las comunicaciones, las aplicaciones militares, los procesos industriales

y el control de los dispositivos de almacenamiento masivo de datos.

58

2.3.6.3 ¿Qué microcontrolador emplear?

A la hora de escoger el microcontrolador a emplear en un diseño concreto hay que

tener en cuenta multitud de factores, como la documentación y herramientas de

desarrollo disponibles y su precio, la cantidad de fabricantes que lo producen y por

supuesto las características del microcontrolador (tipo de memoria de programa,

número de temporizadores, interrupciones, etc.):

2.3.6.3.1 Costes. Como es lógico, los fabricantes de microcontroladores compiten

duramente para vender sus productos. Y no les va demasiado mal ya que sin

hacer demasiado ruido venden 10 veces más microcontroladores que microprocesadores.

Para que nos hagamos una idea, para el fabricante que usa el microcontrolador en

su producto una diferencia de precio en el microcontrolador de algunos pesos es

importante (el consumidor deberá pagar además el coste del empaquetado, el de

los otros componentes, el diseño del hardware y el desarrollo del software). Si el

fabricante desea reducir costes debe tener en cuenta las herramientas de apoyo

con que va a contar: emuladores, simuladores, ensambladores, compiladores, etc.

Es habitual que muchos de ellos siempre se decanten por microcontroladores

pertenecientes a una única familia.

2.3.6.3.2 Aplicación. Antes de seleccionar un microcontrolador es imprescindible

analizar los requisitos de la aplicación:

1. Procesamiento de datos: puede ser necesario que el microcontrolador

realice cálculos críticos en un tiempo limitado. En ese caso debemos

asegurarnos de seleccionar un dispositivo suficientemente rápido para ello.

59

Por otro lado, habrá que tener en cuenta la precisión de los datos a manejar:

si no es suficiente con un microcontrolador de 8 bits, puede ser necesario

acudir a microcontroladores de 16 ó 32 bits, o incluso a hardware de coma

flotante. Una alternativa más barata y quizá suficiente es usar librerías para

manejar los datos de alta precisión.

2 .Entrada Salida: para determinar las necesidades de Entrada/Salida del

sistema es conveniente dibujar un diagrama de bloques del mismo, de tal

forma que sea sencillo identificar la cantidad y tipo de señales a controlar.

Una vez realizado este análisis puede ser necesario añadir periféricos

hardware externos o cambiar a otro microcontrolador más adecuado a ese

sistema.

3. Consumo: algunos productos que incorporan microcontroladores están

alimentados con baterías y su funcionamiento puede ser tan vital como activar

una alarma antirrobo. Lo más conveniente en un caso como éste puede ser

que el microcontrolador esté en estado de bajo consumo pero que despierte

ante la activación de una señal (una interrupción) y ejecute el programa

adecuado para procesarla.

4. Memoria: para detectar las necesidades de memoria de nuestra aplicación

debemos separarla en memoria volátil (RAM), memoria no volátil (ROM,

EPROM, etc.) y memoria no volátil modificable (EEPROM). Este último tipo

de memoria puede ser útil para incluir información específica de la

aplicación como un número de serie o parámetros de calibración.

El tipo de memoria a emplear vendrá determinado por el volumen de ventas

previsto del producto: de menor a mayor volumen será conveniente emplear

EPROM, OTP y ROM. En cuanto a la cantidad de memoria necesaria puede

60

ser imprescindible realizar una versión preliminar, aunque sea en seudocódigo, de la aplicación y a partir de ella hacer una estimación de cuánta

memoria volátil y no volátil es necesaria y si es conveniente disponer de

memoria no volátil modificable.

Figura 11. Memoria del microcontrolador

Fuente: Embedded Control Handbook, Microchip.

5. Ancho de palabra: el criterio de diseño debe ser seleccionar el microcontrolador de menor ancho de palabra que satisfaga los requerimientos de la

aplicación. Usar un microcontrolador de 4 bits supondrá una reducción en los

61

costes importante, mientras que uno de 8 bits puede ser el más adecuado si

el ancho de los datos es de un byte. Los microcontroladores de 16 y 32 bits,

debido a su elevado coste, deben reservarse para aplicaciones que requieran

sus altas prestaciones (Entrada/Salida potente o espacio de direccionamiento

muy elevado).

6. Diseño de la placa: la selección de un microcontrolador concreto condicionará el diseño de la placa de circuitos. Debe tenerse en cuenta que quizá

usar un microcontrolador barato encarezca el resto de componentes del

diseño.

Es preciso resaltar en este punto que existen innumerables familias de microcontroladores, cada una de las cuales posee un gran número de variantes.

2.3.6.4 Recursos comunes a todos los microcontroladores.

Al estar todos los microcontroladores integrados en un chip, su estructura

fundamental y sus características básicas son muy parecidas. Todos deben

disponer de los bloques esenciales Procesador, memoria de datos y de

instrucciones, líneas de E/S, oscilador de reloj y módulos controladores de

periféricos. Sin embargo, cada fabricante intenta enfatizar los recursos más

idóneos para las aplicaciones a las que se destinan preferentemente.

Arquitectura básica

Aunque inicialmente todos los microcontroladores adoptaron la arquitectura clásica

de Von Neumann, en el momento presente se impone la arquitectura Harvard. La

arquitectura de von Neumann se caracteriza por disponer de una sola memoria

62

principal donde se almacenan datos e instrucciones de forma indistinta. A dicha

memoria se accede a través de un sistema de buses único (direcciones, datos y

control).

La arquitectura Harvard dispone de dos memorias independientes una, que

contiene sólo instrucciones y otra, sólo datos. Ambas disponen de sus respectivos

sistemas de buses de acceso y es posible realizar operaciones de acceso (lectura

o escritura) simultáneamente en ambas memorias

Los microcontroladores PIC responden a la arquitectura Harvard.

63

Figura 12. Arquitectura del microcontrolador.

64

El procesador o CPU

Es el elemento más importante del microcontrolador y determina sus principales

características, tanto a nivel hardware como software.

Se encarga de direccionar la memoria de instrucciones, recibir el código OP de la

instrucción en curso, su decodificación y la ejecución de la operación que implica

la instrucción, así como la búsqueda de los operandos y el almacenamiento del

resultado.

Existen tres orientaciones en cuanto a la arquitectura y funcionalidad de los

procesadores actuales:

CISC: Un gran número de procesadores usados en los microcontroladores están

basados en la filosofía CISC (Computadores de Juego de Instrucciones Complejo).

Disponen de más de 80 instrucciones máquina en su repertorio, algunas de las

cuales son muy sofisticadas y potentes, requiriendo muchos ciclos para su

ejecución.

Una ventaja de los procesadores CISC es que ofrecen al programador

instrucciones complejas que actúan como macros.

RISC: Tanto la industria de los computadores comerciales como la de los

microcontroladores están decantándose hacia la filosofía RISC (Computadores de

Juego de Instrucciones Reducido). En estos procesadores el repertorio de

instrucciones máquina es muy reducido y las instrucciones son simples y,

generalmente, se ejecutan en un ciclo.

65

La sencillez y rapidez de las instrucciones permiten optimizar el hardware y el

software del procesador.

SISC: En los microcontroladores destinados a aplicaciones muy concretas, el

juego de instrucciones, además de ser reducido, es “específico”, o sea, las

instrucciones se adaptan a las necesidades de la aplicación prevista. Esta filosofía

se ha bautizado con el nombre de SISC (Computadores de Juego de Instrucciones

Específico).

Memoria

En los microcontroladores la memoria de instrucciones y datos está integrada en el

propio chip. Una parte debe ser no volátil, tipo ROM, y se destina a contener el

programa de instrucciones que gobierna la aplicación. Otra parte de memoria será

tipo RAM, volátil, y se destina a guardar las variables y los datos.

Hay dos peculiaridades que diferencian a los microcontroladores de los

computadores personales:

•

No existen sistemas de almacenamiento masivo como disco duro o

disquetes.

•

Como el microcontrolador sólo se destina a una tarea en la memoria ROM,

sólo hay que almacenar un único programa de trabajo.

La RAM en estos dispositivos es de poca capacidad pues sólo debe contener las

variables y los cambios de información que se produzcan en el transcurso del

programa. Por otra parte, como sólo existe un programa activo, no se requiere

guardar una copia del mismo en la RAM pues se ejecuta directamente desde la

ROM.

66

Los usuarios de computadores personales están habituados a manejar Megabytes

de memoria, pero, los diseñadores con microcontroladores trabajan con

capacidades de ROM comprendidas entre 512 bytes y 8 k bytes y de RAM

comprendidas entre 20 y 512 bytes.

Según el tipo de memoria ROM que dispongan los microcontroladores, la

aplicación y utilización de los mismos es diferente. Se describen las cinco

versiones

de

memoria

no

volátil

que

se

pueden

encontrar

en

los

microcontroladores del mercado.

1º. ROM con máscara

Es una memoria no volátil de sólo lectura cuyo contenido se graba durante la

fabricación del chip. El elevado coste del diseño de la máscara sólo hace

aconsejable el empleo de los microcontroladores con este tipo de memoria cuando

se precisan cantidades superiores a varios miles de unidades.

2ª. OTP

El microcontrolador contiene una memoria no volátil de sólo lectura “programable

una sola vez” por el usuario. OTP (One Time Programmable). Es el usuario quien

puede escribir el programa en el chip mediante un sencillo grabador controlado por

un programa desde un PC.

La versión OTP es recomendable cuando es muy corto el ciclo de diseño del

producto, o bien, en la construcción de prototipos y series muy pequeñas.

Tanto en este tipo de memoria como en la EPROM, se suele usar la encriptación

mediante fusibles para proteger el código contenido.

3ª EPROM

67

Los

microcontroladores

que

disponen

de

memoria

EPROM

(Erasable

Programmable Read OnIy Memory) pueden borrarse y grabarse muchas veces. La

grabación se realiza, como en el caso de los OTP, con un grabador gobernado

desde un PC. Si, posteriormente, se desea borrar el contenido, disponen de una

ventana de cristal en su superficie por la que se somete a la EPROM a rayos

ultravioleta durante varios minutos. Las cápsulas son de material cerámico y son

más caros que los microcontroladores con memoria OTP que están hechos con

material plástico.

4ª EEPROM

Se trata de memorias de sólo lectura, programables y borrables eléctricamente

EEPROM (Electrical Erasable Programmable Read OnIy Memory). Tanto la

programación como el borrado, se realizan eléctricamente desde el propio

grabador y bajo el control programado de un PC. Es muy cómoda y rápida la

operación de grabado y la de borrado. No disponen de ventana de cristal en la

superficie.

Los microcontroladores dotados de memoria EEPROM una vez instalados en el

circuito, pueden grabarse y borrarse cuantas veces se quiera sin ser retirados de

dicho circuito. Para ello se usan “grabadores en circuito” que confieren una gran

flexibilidad y rapidez a la hora de realizar modificaciones en el programa de

trabajo.

El número de veces que puede grabarse y borrarse una memoria EEPROM es

finito, por lo que no es recomendable una reprogramación continua. Son muy

idóneos para la enseñanza y la Ingeniería de diseño.

68

Se va extendiendo en los fabricantes la tendencia de incluir una pequeña zona de

memoria EEPROM en los circuitos programables para guardar y modificar

cómodamente una serie de parámetros que adecuan el dispositivo a las

condiciones del entorno.

Este tipo de memoria es relativamente lenta.

5ª FLASH

Se trata de una memoria no volátil, de bajo consumo, que se puede escribir y

borrar. Funciona como una ROM y una RAM pero consume menos y es más

pequeña.

A diferencia de la ROM, la memoria FLASH es programable en el circuito. Es más

rápida y de mayor densidad que la EEPROM.

La alternativa FLASH está recomendada frente a la EEPROM cuando se precisa

gran cantidad de memoria de programa no volátil. Es más veloz y tolera más ciclos

de escritura/borrado.

Las memorias EEPROM y FLASH son muy útiles al permitir que los

microcontroladores que las incorporan puedan ser reprogramados “en circuito”, es

decir, sin tener que sacar el circuito integrado de la tarjeta. Así, un dispositivo con

este tipo de memoria incorporado al control del motor de un automóvil permite que

pueda modificarse el programa durante la rutina de mantenimiento periódico,

compensando los desgastes y otros factores tales como la compresión, la

instalación de nuevas piezas, etc. La reprogramación del microcontrolador puede

convertirse en una labor rutinaria dentro de la puesta a punto.

69

Puertas de Entrada y Salida

La principal utilidad de los pines que posee la cápsula que contiene un

microcontrolador es soportar las líneas de E/S que comunican al computador

interno con los periféricos exteriores.

Según

los

controladores

de

periféricos

que

posea

cada

modelo

de

microcontrolador, las líneas de E/S se destinan a proporcionar el soporte a las

señales de entrada, salida y control.

Reloj principal

Todos los microcontroladores disponen de un circuito oscilador que genera una

onda cuadrada de alta frecuencia, que configura los impulsos de reloj usados en la

sincronización de todas las operaciones del sistema.

Generalmente, el circuito de reloj está incorporado en el microcontrolador y sólo se

necesitan unos pocos componentes exteriores para seleccionar y estabilizar la

frecuencia de trabajo. Dichos componentes suelen consistir en un cristal de cuarzo

junto a elementos pasivos o bien un resonador cerámico o una red R-C.

Aumentar la frecuencia de reloj supone disminuir el tiempo en que se ejecutan las

instrucciones pero lleva aparejado un incremento del consumo de energía.

2.3.6.5 RECURSOS ESPECIALES

Cada fabricante oferta numerosas versiones de una arquitectura básica de

microcontrolador. En algunas amplía las capacidades de las memorias, en otras

incorpora nuevos recursos, en otras reduce las prestaciones al mínimo para

70

aplicaciones muy simples, etc. La labor del diseñador es encontrar el modelo

mínimo que satisfaga todos los requerimientos de su aplicación. De esta forma,

minimizará el coste, el hardware y el software.

Los principales recursos específicos que incorporan los microcontroladores son:

•

Temporizadores o “Timers”.

•

Perro guardián o “Watchdog”.

•

Protección ante fallo de alimentación o “Brownout”.

•

Estado de reposo o de bajo consumo.

•

Conversor A/D.

•

Conversor D/A.

•

Comparador analógico.

•

Modulador de anchura de impulsos o PWM.

•

Puertas de E/S digitales.

•

Puertas de comunicación.

Temporizadores o “Timers”

Se emplean para controlar periodos de tiempo (temporizadores) y para llevar la

cuenta de acontecimientos que suceden en el exterior (contadores).

Para la medida de tiempos se carga un registro con el valor adecuado y a

continuación dicho valor se va incrementando o decrementando al ritmo de los

impulsos de reloj o algún múltiplo hasta que se desborde y llegue a 0, momento en

el que se produce un aviso.

71

Cuando se desean contar acontecimientos que se materializan por cambios de

nivel o flancos en alguno de los pines del microcontrolador, el mencionado registro

se va incrementando o decrementando al ritmo de dichos impulsos.

Perro guardián o “Watchdog”

Cuando el computador personal se bloquea por un fallo del software u otra causa,

se pulsa el botón del reset y se reinicializa el sistema. Pero un microcontrolador

funciona sin el control de un supervisor y de forma continuada las 24 horas del día.

El Perro guardián consiste en un temporizador que, cuando se desborda y pasa

por 0, provoca un reset automáticamente en el sistema.

Se debe diseñar el programa de trabajo que controla la tarea de forma que

refresque o inicialice al Perro guardián antes de que provoque el reset. Si falla el

programa o se bloquea, no se refrescará al Perro guardián y, al completar su

temporización, “ladrará y ladrará” hasta provocar el reset.

Protección ante fallo de alimentación o “Brownout”

Se trata de un circuito que resetea al microcontrolador cuando el voltaje de

alimentación (VDD) es inferior a un voltaje mínimo (“brownout”). Mientras el voltaje

de alimentación sea inferior al de brownout el dispositivo se mantiene reseteado,

comenzando a funcionar normalmente cuando sobrepasa dicho valor.

72

Estado de reposo ó de bajo consumo

Son abundantes las situaciones reales de trabajo en que el microcontrolador debe

esperar, sin hacer nada, a que se produzca algún acontecimiento externo que le

ponga de nuevo en funcionamiento. Para ahorrar energía, (factor clave en los

aparatos portátiles), los microcontroladores disponen de una instrucción especial

(SLEEP en los PIC), que les pasa al estado de reposo o de bajo consumo, en el

cual los requerimientos de potencia son mínimos. En dicho estado se detiene el

reloj principal y se “congelan” sus circuitos asociados, quedando sumido en un