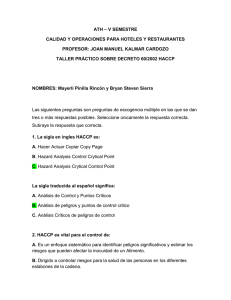

Resumen Haccp 7. Establecer un sistema de documentación sobre todos los procedimientos y los registros aropiados. Pasos para la elaboración del HACCP Sistema que permite identificar, evaluar y controlar peligros significativos para la inocuidad de los alimentos . - Basado en la prevención en lugar de la inspección y la comprobación del producto final. Prerrequisitos antes de aplicar el sistema Haccp BPM POE POES Compromiso del personal Compromiso gerencial Diferencia Poe y Poes POE: se encarga del mantenimiento preventivo, capacitaciones y calibraciones. POES: Se encarga de la limpieza y desinfección, el higiene personal y control de plagas. Principios en los que se basa el HACCP Los principios deben ser aceptados ampliamente y deben seguirse para elaborar u plan Haccp. Paso1 1 Formación del equipo HACCP Paso 2. Descripción del producto Paso 3: Determinación del uso al que va a destinarse Paso 4: Elaboración del diagrama de flujo <Paso 5: Confirmación in situ del diagrama de flujo Paso 6: Análisis de peligros y medidas preventivas (Principio 1) Paso 7: Determinación de los puntos críticos de control. Paso 8: Establecimiento de limites críticos.. Paso 9: Establecimiento de criterios de vigilancia para cada PCC Paso 10: Establecimiento de medidas correctivas Paso 11: Establecimiento del procedimiento de verificación Paso 12: Establecimiento de un sistema de documentación y registros adecuados Paso 1 Formación de un equipo de HACCP La implementación y conducción del plan HACCP es responsabilidad de un grupo de personas con responsabilidades exclusivas. Conocimientos requeridos por el equipo. 1. Realizar un Análisis de Peligros y medidas preventivas 2. Determinar los puntos críticos de control. 3 Establecer límites críticos. 4. Establecer procedimientos de monitoreo. 5. Establecer acciones correctivas. 6. Establecer procedimientos de verificación. • • • Deben conocer requesitos de calidad e inocuidad de los principales ingredientes (productos naturales o procesados Deben conocer los requisitos de transporte, almacenamiento y rotación de productos. Deben conocer sobre conceptos de ETA. - Requerimientos personales. • • Capacidad para promover cumplimiento de las recomendaciones. Capacidad para comunicarse con eficacia dentro y fuera del equipo y a todos los niveles de la empresa. Capacidad de liderazgo. - Tamaño del equipo. • Depende de la complejidad y el tipo de servicio, 4 a 6 personas. Habrán personas de apoyo ubicadas en las diferentes etapas del proceso, desde recepción hasta servido o delivery. Debe tener un jefe o coordinador que conduzca el equipo, teniendo la responsabilida de promover la colaboración y participación de todos los miembros. En un restaurant el chef es el supervisor del servicio o gerente de alimentos y bebidas. • • • • - Equipo Haccp. . Gerente general . Jefe de producción . Jefe de aseguramiento de calidad. . Administrador o jefe de compras o jefe de logística. Paso 2 Descripción del producto. La descripción de los productos debe tener: a. Nombre del producto (cuando corresponda el nombre común), el nombre cientfico de ser el caso. b. Composición (materias primas, incredientes, aditivos, etc) c. Caracteristicas físico químicas y micobiologicas. d. Tratamiento de conservación (pasteurización, esterilización, congelación, secado. Salazón, ahumado y oto) y métodos correspondientes. e. Presentación y características de envases y embalajes (hermético, al vacío o con atmosferas modificadas, material de envase y embalaje utilizado. f. Condiciones de almacenamiento y distribución. g. Vida útil del producto (fecha de vencimiento p caducidad, fecha preferente de consumo) h. Instrucciones de uso i. Contenido de rotulado o etiquetado. Implementación de plan Haccp. Aspectos adicionales a tener en cuenta en Restaurantes- Servicios de alimentación ara describir un producto. - En un restaurante se maneja todo tipo de materias primas. Se van a utilizar tanto productos pereceredor como no perecederos. Se obtienen una gran cantidad y variedad de productos finales. Esto hace que estudiar de cada uno de los productos empleados, desde que se recepcionan las materias primas hasta que se obtiene un determinado plato, - El acercamiento al proceso se puede describir como: agrupar los muchos flujos de alimentos en un establecimiento en amplias categorías basadas en actividades o etapas comunes. En un restaurante los alimentos pasan a través de tres procesos principales de elaboración. - - - Sin tratamiento térmico (sin cocción) los insumos y materia primas no pasan por una etapa de cocción. Con tratamiento térmico (e mismo día) los insumos y materias primas si pasan por una etapa de cocción. Complejos el producto final o producto del menú es sometido a regeneración o pasa varias veces Uso previsto. Población destino (consumidores de riego) Paso 4 Elaboración del diagrama de flujo Diagrama de flujo: descripción grafica de los pasos que se siguen desde la materia prima o ingredientes hasta el plato o bebida terminados Debe ser claro y preciso ya que es un plan que debe instrumentar el equipo Haccp. Diagrama permite al equipo conocer los detalles de elaboración, facilitando la identificación de los peligros y análisis de riesgo., así como los puntos críticos de control (PCC) Paso 5 Confirmación “in situ” del flujograma. a través de la zona de peligro de tª . - Paso 3 Determinación del uso al que va a destinarse Uso esperado: Sobre todo en productos industrializados, no puede ser consumido por grupos vulnerables de la población lactantes, tercera edad, inmunodeprimidos. Debe considerar los métodos de preparación, condiciones de almacenamiento, otros Flujograma debe ser verificado por el equipo haccp para asegurarse que coincida con la realidad Se observara la preparación de todas su fases ( etapa sucia, servido, conservación, servido, reparto.) Las observaciones deben repetirse en los días, horas con mayor movimiento. situaciones en donde los manipuladores omiten las buenas prácticas de manipulación Nuevo reglamento sanitario de los alimentos articulo 69: los establecimientos de producción, elaboración , preservación y envase de los alimentos deberán cumplir con las buenas prácticas de fabricación , deberán implementar metodologías de análisis de peligros y puntos críticos de control (HACCP) en toda la línea de producción Consiseraciones para identificar un peligro potencial. - Info epid. - Normativas Textos de referencia Publicaciones Paso 6 Análisis de peligros. (principio 1) Peligro: Agente biológico, químico o físico en un alimento puede causar un efecto adverso en la salud. Análisis de peligros en la parte más importante y exigida. --> consiste en: 1. Enumeración: de cada peligro posible relacionado con cada etapa. 2. Analizar: cuales son indispensables para controlar eliminar, evitar, reducir. 3. Definir: las medidas para controlar los peligros identificados. Peligros que se consideran como significativos considerados como PCC. Naturaleza de los peligros. Peligros biológicos: BACTERIAS, virus y parásitos patógenos, toxinas naturales, toxinas microbianas y determinados metabolitos tóxicos de origen microbiano (HACCP) Peligros químicos: pesticidas, contaminantes tóxicos inorgánicos, antibióticos , aditivos alimentarios, lubricantes y tintas, desinfectantes, micotoxinas, metil ,y metilmercurio e histamina Peligros físicos: fragmentos de vidrio, metal, madera u otros objetos que pueden causar daño físico al consumidor - Antecedentes históricos (reclamos, retiro de productos) Brain srtorming REVISAR preguntas para identificar peligros. Cuando ya se identifican los posibles peligros de cada etapa, hay que decidir cuáles deben plantearse. Peligro significativo: es probable que se presente u cause un efecto perjudicial para la salud. Ejemplos de análisis y peligros 1. Discusión del equipo (tortilla fracesa) 2. Uso de tabla de evaluaciones. 3. Uso de tablas de evaluaciones (NCH2861) NORMA 2861 Medidas preventivas cualquier actividad que se puede realizar para prevenir o eliminar un peligro par la inocuidad de los alimentos o para reducirlo a un nivel aceptable. Paso 7 Determinación e puntos críticos de control. (PCC) (principio 2) Paso 9 Establecimiento de un sistema de vigilancia para cada PCC Cuando se identifica un peligro significativo en cada etapa se tiene que establecer un procedimiento de vigilancia o control para así prevenir, eliminar o reducir un peligro a nivel aceptable si es necesario la etapa es un PCC para este peligro. Vigilancia: medición u observación programada para ver si un pcc está bajo control las observaciones se registran para futuras verificaciones y se realiza de manera continua y periódica. ARBOL DE DECISIONES Se utiliza para determinar si un PC es un PCC. Es una secuencia lógica de preguntas y respuesta que permiten tomar una decisión objetiva. El árbol de decisiones se debe utilizar en cada etapa y para cada peligro, una etapa puede ser un pcc. - Programa de vigilancia especifica: ¿Qué se vigila? ¿Cómo se vigila? ¿Dónde se vigila? Frecuencia ¿Cuándo se vigila? Responsable ¿Quién vigila? Registro ¿Cómo se registran los resultados? Paso 10 Adopción de medidas correctoras. (principio 5) Paso 8 establecimientos de los limites críticos para cada PCC Criterio que separa lo ACEPTABLE de lo INACEPTABLE. Si un PCC supera un limite de control (Lc) ése estará fuera de contol. acciones correctivas. Criterios: tª, tiempo, pH, Aw, presencia de sustancias extrañas, recuentos, etc. Limite Critico Criterio que diferencia la aceptividad de la inaceptabilidad de un proceso en una fase determinada. Medidas correctoras acciones que deben aplicar cuando el sistema detecto una desviación en los limites críticos establecidos (perdida de control de los pcc) Medidas correctoras: acción que hay que adoptar cuando los resultados de la vigilancia en os PCC indican perdida en el control del proceso. - - Formular medidas correctivas especificas para cada pcc pcc bajo control en caso de desviación. Debe documentarse los procedimientos de subsanación de las desviaciones y las medidas concideradas en relación al producto afectado. - - Rastrear la fuente del problema y resolverla para que no vuelva a ocurrir. Disponer de un lote de raciones producidas bajo la desviación para decidir su uso final Acciones correctivas inmediatas. aplican al momento en que el monitoreo indica que se ha sobrepasado un límite crítico. se tiene que resolver inmediatamente. Acciones correctivas resolutivas resuelves desviaciones repetitivas de un límite crítico.. - Se deben aplicar cuando la acción correctiva no logra solucionar la desviación del proceso. . Capacitación del personal . cambio en los productos de limpieza y desinfección. Paso 11 procedimientos de verificación (principio 6) Tiene la finalidad de VERIFICAR que el plan HACCP se realice tal como se ha descrito y constatar que se eliminan o se reducen de manera efectiva los peligros. - Monitorización adecuada - Asegurar que los PCC y LC son adecuados Verificar: aplicación de métodos, procedimientos, ensayos y otras evaluaciones, además de constatar el cumplimiento del plan AAPCC Paso 12 Establecimiento de un sistema de documentación y registro (principio 7) Establece la necesidad para aplicar el sistema HACCP, de disponer un sistema adecuado de documentación en el que se recojan todos los elementos del plan haccp - Plan haccp - Registros derivados de su ejecución . . . . Ficha Ficha Ficha Ficha de de de de control de control de control de renovación temperatura cloro procesos de aceites. Norma chilena. Requisitos generales de las materias primas. Requisitos generales del establecimiento Requisitos sanitarios y de higiene personal Requisitos de higiene en la elaboración Almacenamiento y trasporte de materias primas y productos terminados Según el MINSAL un establecimiento cumple con las BPM si… Cumple con el 100% de los cuatro factores críticos 1. Abastecimiento de agua potable 2. Manejo de residudual de solidos 3. Disposición de residuos líquidos. 4. Servicios higiénicos de los manipuladores PTJE MÁX > O = 70% del ptje máximo de la instalación Resumen BPM Gestión de la inocuidad alimentaria según normativas vigentes BPM Base en gestión de calidad de una empresa alimenticia, Punto de partida para la implementación de otros sistemas para asegurar la calidad Son normas Requisitos diferentes Indica que (reglamentos) generales para aspectos del proceso se debe hacer, tener. La lista de chequeo instructivo, incluye: Instalación (factor crítico) Limpieza y sanitización Control de plagas Higiene persona Capacitación Materias primas Procesos y productos terminados Principales obstáculos de la implementación de bpm Compromiso de la dirección Desarrollo documental Falta de capacitación Involucramiento del personal Falta de persona Infraestructura no adecualda Debilidad de los programas de limpieza y desinfección. Beneficios para las partes interesadas. Mejora las condiciones de higiene en los procesos Mantiene una imagen de los productos y de la empresa Estandariza la inocuidad de las operaciones Garantiza una infraestructura apegada a las exigencias legales Posibilidad de acceso a nuevos mercados. - Alcance. Productos primarios Establecimientos industriales de alimentos y bebidas Las fraccionadoras y envasadoras Establecimientos donde se manipules productos alimenticios, cafeterías, restaurantes Importadoras de productos alimenticios Transportista, almacenistas TODA LA CADENA ALIMENTARIA. Capacitacion. Todo el personal debe capacitarse con las buenas practicas de higiene por lo menos 1 vez al año. Higiene personal Naturaleza de los productos Grado y tipo de producción o preparación Grado y tipo de producción o preparación Condiciones de almacenamiento Tiempo de vida útil o caducidad Repercusión del producto en la salud del consumidor. Beneficios para la organización. - - - Que el producto cumpla con las especificaciones del cliente Asegurar con la calidad y preservar la inocuidad Cumplir normativa Evitar al empresario sanciones por parte de las autoridades sanitarias Garantizar la seguridad del ambiente y del personal. Ejemplos de acciones a realizar en su aplicación. Mejorar la infraestructura mediante inspecciones periódicas, Documentar planes y programas que mejoren la higiene tanto de equipos como del medio. Involucramiento personal para llevar a cabo las tareas Plan de sancionamiento básico que contemple con las zonas a limpiar, métodos responsables. Desarrollo de plan de capacitación para el personal manejo de productos químicos, control de plagas Sistema de trazabilidad y retiro del producto. Análisis de agua potable Monitoreo microbiológico