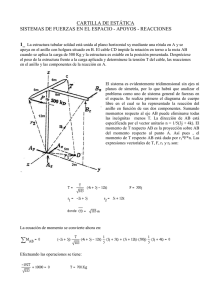

Tesis completa_ANALISIS Y CORRECION DE ELEMENTOS MECANICOS DE LAMINADOPLANO ARTESANAL

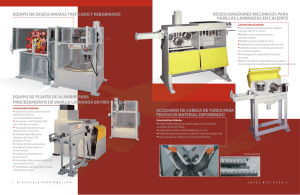

Anuncio