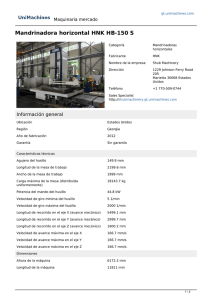

ainia Revisión de aplicaciones de extrusión José Garc ía Reverter jgarcia@ainia.es Jefe Departamento de ingeniería y procesos. Área de I+D. ainia centro tecnológico Departamento de Ingeniería y Procesos Industriales. Área i+d Índice ainia Introducción Historia de la tecnología de extrusión. Aplicaciones industriales: • Cereales de desayuno. • Aperitivos. • Alimentación infantil. • Elaboración de dulces. • Otros aplicaciones. Departamento de Ingeniería y Procesos Industriales. Área i+d 1 Introducción ainia • Extrusión es la operación de dar forma de una sustancia plástica o material moldeable forzando su paso a través de una restricción o apertura. • La extrusión se ha empleado industrialmente durante los últimos 50 años. • Inicialmente el uso de la extrusión se limitaba a mezclar y dar forma a macarrones y pellets de cereales “ready to eat”. • En la actualidad, un extrusor se considera un bioreactor de alta temperatura y corto tiempo de residencia que transforma una amplia variedad de materias primas en intermedios modificados o productos finales. Esta nueva percepción y la evolución creciente de la tecnología se debe a: • Alta capacidad de procesado en continuo y eficiencia energética. • Procesado de materiales relativamente deshidratados y viscosos. • Mejora de las características de textura y sabor de los alimentos. • Control de cambios térmicos de los constituyentes de los alimentos. • Uso de ingredientes no convencionales. Departamento de Ingeniería y Procesos Industriales. Área i+d Introducción. Revisión histórica. ainia • Los procesos de extrusión y los equipos de extrusionado fueron desarrollados simultáneamente en varias industrias y países durante los dos últimos siglos. • En 1779 ya se empleaba un sistema manual para el procesado de pasta . • En 1860-63 aparecen la primeras producciones industriales de cereales para desayuno en Michigan y Nueva York. • En 1869 Fellows y Baste, en Inglaterra desarrollaron el primer extrusor continuo de doble husillo conocido. Este equipo se usó inicialmente para la elaboración de productos del tipo salchicha. • En 1894 Will Keith Kellog inventa los primeros “corn flakes” que empezarán a comercializarse de forma generalizada a partir de 1906. • En 1900-1902 primera prensa-extrusora en continuo para obtención de aceite de linaza. • En 1930 se desarrolló el primer extrusor de husillo único para la producción continua de pasta . Desde el siglo XIII que se introdujo en Europa se realizaba por cargas, pero a pesar de ello, hasta 1940 aún se producirá la pasta de forma generalizada mediante sistemas por cargas. Departamento de Ingeniería y Procesos Industriales. Área i+d 2 Introducción. Revisión histórica. ainia • En 1939 los primeros rizos de maíz fueron extrusionados. Este producto no fue lanzado al mercado hasta después de la II Guerra Mundial por Adams Corporation. • A lo largo de 1940 se desarrollaron y refinaron diferentes extrusores de único husillo para la obtención de aceite a partir de semillas oleaginosas, sustituyendo muchas de las menos eficientes prensas hidráulicas obtenidas para este propósito. • En 1950, la primera máquina de extrusionado de comida para animales fue puesta en marcha por Ralston Purina, empresa fundada en 1894. • Entre 1950 y 1960 se desarrollan las primeras instalaciones de comida extrusionada para animales, basada en producto de base almidón gelatinizado. • En 1951 Anderson Company desarrolla un sistema de pre-prensado de semillas oleaginosas de alto contenido en aceite para posterior extracción con disolventes. • Entre 1960 y 1970 aparecen los primeros sistemas de cocción y conformado en continuo para la obtención de cereales RTE, pet foods de humedad intermedia, cereales basados en almidón pregelatinizado y TPP (texturized plant proteins) y sistemas para la inactivación de inhibidores del crecimiento, enzimas, etc. Departamento de Ingeniería y Procesos Industriales. Área i+d Introducción. Revisión histórica. ainia • En 1970 nuevas generaciones de extrusores de simple y doble husillo. • Extrusores de doble husillo se fabrican en Europa desde hace más de 35 años, pero sólo a partir de los 80 se interesan las empresas de USA. • A partir de la década de los ochenta , proliferación del uso de los extrusores. Estudios relacionados con los biopolímeros, nutracéuticos. El extrusor bioreactor en continuo. Departamento de Ingeniería y Procesos Industriales. Área i+d 3 ainia Aplicaciones industriales. • Alimentación humana: • Cereales para desayuno • Aperitivos • Alimentos infantiles • Alimentación animal: • Fish foods • Pet foods Procesado de cereales: Elaboración de dulces: Chicles, Mazapán, Caramelos, Barritas de frutas y chocolate … Industria cárnica: Industria láctea: Prote ínas vegetales texturizadas. Prote ínas texturizadas, Procesado de queso, Helados. Ingredientes : Sabores Maillard, Almidones modificados, Nutrac éuticos … Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Cereales para desayuno. ainia • Los cereales tales como el trigo, cebada y avena cocidos se han consumido desde siempre. Pero, los cereales RTE son relativamente recientes. • Los primeros cereales desarrollados por Kellogs fueron los copos de maíz para desayuno. • Hoy en día se consumen en el mundo 3 millones de toneladas al año. • USA y EU el consumo es alto, pero el crecimiento del mercado es bajo. • En Sudamérica y Europa del Este consumo bajo. Crecimiento anual 20%. • Tendencias. Adultos productos sanos, naturales y enriquecidos. Niños: productos sanos y sabores y colores atractivos. • En las tres últimas décadas la tecnología de la extrusión ha dado lugar a un nuevo concepto HTST. Cocción continua de amplia gama de recetas, formas texturas, sabores. En el mercado se pueden encontrar dos tipos de cereales: ü Cereales desayuno directamente expandidos y cocidos por extrusión. ü Cereales de desayuno aglomerados en copos cocidos por extrusión. Departamento de Ingeniería y Procesos Industriales. Área i+d 4 Aplicaciones: Cereales para desayuno. ainia PRODUCTOS DIRECTAMENTE EXPANDIDOS (Direct Expansion Extrusion - cooking) • En el proceso de cocción por extrusión con expansión directa, el extrusor no solo cuece las materias primas, si no que también texturiza y da forma a los productos finales. Las etapas típicas de un proceso DEEC son las 5 siguientes: 1. Mezclado de materias primas e ingredientes básicos. 2 . Cocción por extrusión en un extrusor corto con cocción final. 3. Secado o tostado. 4 . Recubrimiento con jarabe . 5 . Secado y enfriado. • Materias primas secas (mezclas de harinas de maíz, trigo, arroz y avenas) y de ingredientes (almidones modificados, salvado, azúcar, emulsificantes, cloruro sódico, fosfato cálcico, etc.) • Extrusor de tornillo simple o doble husillo co-rotante. • Inyección de agua mediante bomba en zona de alimentación. • Expansión súbita a la salida del troquel. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Cereales para desayuno. ainia Características del proceso: • Procesado en extrusores cortos con una configuración del husillo simple que tiene una sección de cocción en posición terminal de alto cizallamiento. • Relación L/D: 9-15. • El contenido en humedad en el extrusor: 16-20%. • Velocidad del husillo: 200-450 rpm. • Trabajo mecánico >> Trabajo térmico. • Humedad del producto extrusionado: 7-10%, secado 2-3 % • Producto en la boquilla: 60-160 bar. 150-180 ºC . EXPANSIÓN Departamento de Ingeniería y Procesos Industriales. Área i+d 5 ainia Aplicaciones: Cereales para desayuno. Condiciones de procesado (DEEC) Velocidad del husillo (rpm) Tª (ºC) EME (kJ/kg) Bolas (maíz) 300-450 130-150 400-450 Arroz crujiente 300-400 160-180 380-450 Copa (Trigo) 250-350 110-130 620-700 Barra de salvado 200-300 115-135 550-620 Producto EME: Energía mec ánica espec ífica = Energía mec ánica neta aportada al sistema / flujo m ásico del equipo Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Cereales para desayuno. PRODUCTOS DE EXPANSION RETARDADA ainia (Pellet to Flaking Extrusion Cooking) • Este proceso se utiliza para elaborar cereales para desayuno en copos aglomerados cocidos por extrusión. • En este caso, el extrusor solamente cuece las materias primas, produciéndose posteriormente los aglomerados por laminación. • Las etapas de este proceso son siete en este caso: 1. Mezclado de materias primas e ingredientes básicos. 2. Cocción termomecánica del extrusor. 3. Formación de aglomerados. 4. Laminación de aglomerados. 5. Secado / tostado. 6. Recubrimiento con jarabe. 7. Secado / enfriamiento. Departamento de Ingeniería y Procesos Industriales. Área i+d 6 Aplicaciones: Cereales para desayuno. ainia • La mezcla de ingredientes es idéntica. La mezcla entra a la sección de cocción del proceso mediante un alimentador. • La sección de cocción consiste en primer lugar en un preacondicionador que calienta (75-85 ºC ) y humedece (18-20%) la mezcla. • Se emplea un extrusor largo, con diferentes secciones de configuración compleja. Con secciones de transporte de bajo ángulo intercaladas. Varias secciones de cocción, al final sección de enfriamiento con alta transferencia de calor y sistema de desgasificación. • El producto se alimenta al troquel multi-agujereado con objeto de darle forma y cortarlo. Salida a 80-95ºC y 20-25% de humedad. • Los gránulos aglomerados se atemperan en un tambor a 40-60ºC • Los gránulos aglomerados pasan a un alimentador vibratorio, cayendo a continuación en la zona de rodillos dónde se aplastan. • El formador de escamas consiste en dos rodillos que giran, y que puede regularse la distancia entre ellos. Estos rodillos están refrigerados internamente y costan externamente de elementos rascadores. • Las escamas gomosas entran en la unidad de secado-tostado. Fase 1: Tratamiento de choque (220-270 ºC) secado e hinchado. Fase 2: Tostado (160-200 ºC). Fase 3: Enfriado escamas infladas y tostadas. • Finalmente recubrimiento con jarabes, secado y enfriado. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Cereales para desayuno. ainia Características del proceso: • Equipamiento: Extrusor de doble husillo. • Configuración del husillo más compleja con varias secciones de cocción en serie y bajo cizallamiento. • Relación L/D: 20-30. • El contenido en humedad en el extrusor: 22-26%. • Velocidad del husillo < 200 rpm. • Etapa previa de pre-acondicionado. • Módulo de desgasificación. • Humedad del producto extrusionado: 20-22%. • Temperatura del producto extrusionado: 80-95 ºC . • Energía mecánica baja, y energía térmica moderada. Departamento de Ingeniería y Procesos Industriales. Área i+d 7 Aplicaciones: Cereales para desayuno. ainia COMENTARIOS DE LA LITERATURA. • Esta tecnología permite de forma económica producir una amplia gama de productos, con sabores, texturas, aromas, formas y características nutricionales extremadamente diversas. • Son procesos continuos, altamente flexibles y de alta productividad. • Los objetivos futuros de los diseñadores de procesos y productos deberían ser la mejora tanto de las productividades del proceso como de la calidad del producto. • Y por otro lado desarrollar nuevos conceptos de producto. • Limitaciones: escasos conocimientos de operaciones unitarias de la cocción termomecánica de los cereales y procesos de texturización en el troquel. Departamento de Ingeniería y Procesos Industriales. Área i+d ainia Aplicaciones: Aperitivos. • Se denominan aperitivos a una amplia gama de productos que se consumen como comidas ligeras o sustitutos parciales de una comida regular. • Como aperitivos se incluye: frutos secos, galletas, productos de confitería, etc. Principales productos palomitas de maíz, patatas fritas o crujientes y aperitivos fritos basados en almidón. • La mayor parte de ellos se puede elaborar mediante tecnología de extrusión, pero dichos aperitivos existían previamente y se elaboraban por otros medios más tradicionales (pasta de gambas o tortilla chips). • Producción masiva y elaboración de gran diversidad de productos. • Gran confusión cuando se intenta una clasificación basada en criterios objetivos. A continuación se presenta una posible clasificación: ü Aperitivos vegetales de corte natural: vegetales lonchados y fritos (papas …) ü Productos derivados de pastas de patata y agua, extrusionados y fritos. ü Productos derivados de pastas de maí z molturados, extrusionados y fritos. ü Productos intermedios o aperitivos aglomerados: elaboración de una pasta de base almidón que después de extrusionada se seca hasta su fritura y/o tostado posterior. ü Aperitivos expandidos directamente que se extrusionan a baja humedad. ü Palomitas de maíz y trigo inflado : Aperitivo a partir de maíz, trigo o arroz estallado en cámaras de presión. Departamento de Ingeniería y Procesos Industriales. Área i+d 8 ainia Aplicaciones: Aperitivos. Fenómenos físicos relacionados con la elaboración de aperitivos: Tres son las etapas básicas en la elaboración de un aperitivo: 1. Formaci ón de una pasta mediante la hidrataci ón de polímeros de almidón con el fin formar una masa fluida que se pueda modelar en piezas individuales. Los gránulos de almidón se deben fundir para eliminar toda su estructura cristalina. Este proceso se puede producir a baja temperatura con almidón pregelinificado o a 140-180 ºC con almidón natural. 2. Calentamiento de la pasta de tal forma que el agua se sobrecalienta y se libera en forma de vapor inflando el producto. El agua se debe sobrecalentar antes de evaporarse. Esto se puede conseguir en aceite hirviendo, pero pi erde parte del agua. Es más eficaz el empleo de extrusores o cañones (c ámaras de presión). 3. Estabilizaci ón mediante secado a bajos niveles de humedad para formar una estructura dura y frágil. Esta etapa final implica la transformació n de una pasta blanda que se expande como la espuma en una estructura quebradiza. Lo más importante para que los aperitivos se vuelvan vítreos son la baja humedad y las temperaturas. A temperaturas inferiores a los 40 ºC y humedades inferiores al 5% los aperitivos son crujientes. Veamos a continuación algunos de los aperitivos en los que se emplea especialmente la extrusión. Departamento de Ingeniería y Procesos Industriales. Área i+d ainia Aplicaciones: Aperitivos. Productos formados de pasta de patata : • Estos productos se elaboran por extrusión de la pasta a temperaturas relativamente bajas para formar las formas básicas mediante modelado, laminado y cortado. • Los trozos de pasta individuales se calientan y deshidratan mediante fritura en aceite obteniendo cierta expansión y desarrollando estructuras crujientes. • Las formas más habituales son barras, tubos, aros, discos. Los más sofisticados son las patatas fritas apilables. • Normalmente se emplea patata, pero otros almidones e ingredientes también se utilizan en las distintas formulaciones posibles. • Las etapas del proceso de elaboración son: • Mezclado de ingredientes secos. • Mezclado de agua con los ingredientes secos para formar una pasta. • Moldeado de la pasta en trozos mediante extrusión o laminado y cortado. • Fritura inmediata durante unos pocos segundos para eliminar el agua. • Secado final, volteado y espolvoreado con aromatizantes. • Como ejemplo veamos a continuación el caso de las patatas apilables: Departamento de Ingeniería y Procesos Industriales. Área i+d 9 ainia Aplicaciones: Aperitivos. • Los intentos de los últimos años por elaborar un competidor a los cortes de patatas fritas han dado lugar a la pieza apilable. • La patata frita es posible elaborarla a partir de pasta de patata mediante laminado y cortado en formas ovales rugosas. • Sin embargo la fritura de estas láminas no daba lugar a productos con la textura o apariencia de los cortes de patatas fritas. Fragilidad. • Solución, moldear los trozos de pasta en una forma curvada, de modo que las piezas fueran idénticas y pudieran ser apiladas. • Los trozos de pasta se laminan y cortaron en formas ovales, que se colocaron en moldes curvados en forma de S, hechos de metal perforado. • Los moldes se pasan a través de un baño de aceite caliente , para deshidratar la pasta y formar una estructura dura y crujiente. • A continuación se apilan las piezas en cilindros de cartón para ser consumidos directamente. Departamento de Ingeniería y Procesos Industriales. Área i+d ainia Aplicaciones: Aperitivos. Productos formados de pasta de maíz y otros materiales: • Muchos aperitivos se pueden elaborar a partir de materias primas tales como maíz cocido, harina de trigo, etc. Los productos de maíz se elaboran a gran escala y son una de las formas más importantes de aperitivos. • La forma más habitual de elaboración de la pasta húmeda es mediante cocción de los granos de maíz en agua con cal a temperaturas de hasta 90 ºC (nixtamalización). Posteriormente se enfría el maíz y se deja en reposo para que absorba agua. Se lava y se muele para formar la masa. • A partir de la masa cocida, se transforma mediante laminado o extrusión. • Los extrusores de tornillo forman la pasta en láminas o cintas que posteriormente se cortan en formas geométricas simples. • Posteriormente se hornean o fríen. • Los productos de pasta húmeda de maíz también se pueden preparar con harina pregelatinizada de maíz, obtenida después de ser cocida, secada y molturada. Departamento de Ingeniería y Procesos Industriales. Área i+d 10 ainia Aplicaciones: Aperitivos. Aperitivos expandidos directamente. • El aperitivo de maíz expandido directamente fue la primera forma industrial de un aperitivo alimentario. La compañía Adams lo elaboró en los años 1940 a partir de sémolas de maíz utilizando un extrusor de tornillo simple. • En la expansión directa las harinas de maíz, arroz, trigo, patata , etc., ricas todas ellas en almidón se funden en el interior del extrusor y se expanden directamente a medida que salen del troquel. • Las fases a las que se somete el producto en el interior del extrusor son tres: 1) transporte y mezclado 2) retro bombeo y cizallamiento 3) bombeo para la extrusión en el troquel. • Las materias primas base más frecuentes son: ü Harina de ma maíí z : Muy buena expansión. ü Harina de arroz arroz: Buena expansió n, color blanco, textura crujiente y sabor suave. ü Harina de trigo : Precisa un alta H y elevada T ª para una buena expansión. ü Harina de patata patata: Precisa alta H y elevada T ª para una buena expansión. Departamento de Ingeniería y Procesos Industriales. Área i+d ainia Aplicaciones: Aperitivos. Control del proceso • Control en calidades y homogeneidad de las materias primas e ingredientes. • Preacondicionado de la materia prima: Control de Tª y H de la mezcla. • Parámetros operativos: • Temperatura. • Velocidad del husillo. • Tiempo de residencia. • Temperatura final del producto. • Los parámetros operativos, tiempo y temperatura, deben ser controlados para una correcta gelatinización del almidón, según el tipo de aperitivo a elaborar. • Selección del tipo, tiempo de residencia, Tª y velocidades en el secadero y del contenido de humedad del producto final. • Momento y método para la aromatización del producto. • El contenido en humedad es el factor crítico en el producto extrusionado, afectando a la temperatura y presión en los módulos, y por tanto en la calidad del producto final (textura y vida útil). Departamento de Ingeniería y Procesos Industriales. Área i+d 11 ainia Aplicaciones: Aperitivos. Aperitivos co -extrusionados: • Dos extrusiones simultáneas a través de un único troquel. Habitual en la industria del plástico. Difícil en la industria alimentaria debido a los grandes cambios en las características reológicas de fluidos con almidón. • Producto típico: galleta de cereal expandido en forma de tubo o pan plano con relleno salado blando o con relleno de confitería dulce. • Similar a la elaboración de un aperitivo expandido, con troquel anular. • La expansión de la galleta forma un tubo alrededor del tubo central y una prolongación del troquel permite la estabilización de la forma de la galleta. • El relleno se bombea desde el interior del tubo del troquel y se incorpora líquido al interior de la galleta. Solidificándose justo antes de ser cortado. • La receta de la galleta puede variar para utilizar cualquier tipo de harina de los principales cereales. Considerar la textura interna del tubo que evite derrames, así como una HE, compatible con el relleno (0.4-0.5 aw) • El relleno por ejemplo puede ser de base grasa, con una temperatura de fusión de 30-35ºC y una aw equivalente o inferior a la galleta. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Alimentos infantiles ainia • Una de las principales líneas de negocio de la extrusión, es el desarrollo de alimentos infantiles y aperitivos para niños pequeños de especiales características, gracias a las altas P, esfuerzos cortante y bajos tr del proceso. • Para mejor entender las ventajas de esta tecnología, es preciso compararla con los procesos de elaboración tradicionales. • La tendencia actual de la alimentación es la obtención de productos más saludables y nutritivos, basados en alimentos orgánicos y naturales. Esta tendencia, de especial relieve en USA y UE, junto con la necesidad de obtener grandes producciones a bajo coste están impulsando la extrusión. Proceso discontinuo tradicional de pre-gelificación: • A pesar de los grandes avances en ingeniería de alimentos, algunos aspectos no han cambiado, y este es el caso de la industria de alimentos infantiles. • La elaboración de alimentos infantiles emplea procedimientos tradicionales. • La principal característica de un buen alimento infantil es su capacidad para hidratarse rápidamente , ser gelatinizado completamente y cocinado por simple adición de agua caliente o templada. • Son además productos basados en almidón en los cuáles es deseable que además de estar bien cocinados, no se haya dañado el gránulo, dando un producto más sano y con mejor textura. Departamento de Ingeniería y Procesos Industriales. Área i+d 12 ainia Aplicaciones: Alimentos infantiles • Las harinas de arroz y/u otros cereales precocidas y enriquecidas con sales minerales, vitaminas y saborizantes son el alimento infantil ideal. • El proceso de pre-gelificación tradicional requiere la completa hidratación de la harina triturada finamente (75-85%). A continuación el secado mediante tambor se utiliza para gelatinizar completamente el almidón, modificando ligeramente la fracción proteica del grano, obteniendo unos copos que pueden mezclarse con edulcorantes u otros ingredientes para producir una harina seca final. La posterior adición de agua crea la consistencia gomosa deseada para las papillas de los niños más pequeños. • El principal inconveniente de este proceso es la cantidad de energía consumida para moler e hidratar el grano y posteriormente secarlo. • Los secadores de tambor son voluminosos, difíciles de limpiar e ineficientes en la transmisión de calor. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Alimentos infantiles ainia • La calidad del producto elaborado es alta , en la medida que los gránulos de almidón no se deterioran, pero su productividad es baja, y las paradas continuas. • Además las cantidades de agua empleadas elevadas y la energía empleada en el secado muy elevada. La transferencia de calor se realiza por conducción. Departamento de Ingeniería y Procesos Industriales. Área i+d 13 Aplicaciones: Alimentos infantiles ainia • Es posible el uso de sistemas de extrusión para alimentos infantiles • Se entiende como cocción a la evolución de los gránulos de almidón a través de la fase vítrea hasta su completa gelatinización, así como la desnaturalización y texturización de las prote ínas. • La desnaturalización de los gránulos de almidón se produce a diferentes temperaturas dependiendo del contenido en humedad. • Las etapas de desnaturalización son en primer lugar hinchamiento de los gránulos, perdiendo la rigidez, y finalmente disolución de las líneas límite de los gránulos con la formación de una matriz continua. Desarrollo de una gran viscosidad, que dentro del extrusor da lugar a una importante conversión de la energía mecánica en calorífica. • La modificación de la receta afecta a su viscosidad y por tanto a la conversión de energía mecánica a térmica. Mayor contenido en azúcar disminuye la viscosidad, incremento en proteínas los aumenta, pH, fibras, etc tienen gran influencia. • Las fuentes de incorporación de energía térmica al producto son: conducción (camisa de intercambio), convección (inyecciones de vapor) y transformación de energía mecánica. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Alimentos infantiles ainia • Sistemas de doble husillo, muy compactos, muy versátiles, alta producción, auto-limpiantes, alto esfuerzo cortante. • Las viscosidades de estos preparados con superiores a los métodos de elaboración tradicionales por tambor rotatorio. • Ventajas de procesado de la extrusión con doble tornillo: ü Sistema dinámico con cortos t r se emplea control autom ático que permite la elaboración de productos de alta calidad. ü El contacto con lo manipuladores limitado. No contaminación cruzada. ü No precisa una gran superficie de trabajo. ü Es altamente eficiente desde un punto de vista energético. ü Es el proceso que menos mano de obra requiere. ü El desarrollo de nuevos productos es relativamente sencillo. ü En la mayoría de los casos el producto es autoestable, obteniéndose un producto final altamente cizallado, totalmente gelatinizado en forma continua y homogénea a bajo coste. Departamento de Ingeniería y Procesos Industriales. Área i+d 14 Aplicaciones: Elaboración de dulces. ainia • El uso de sistemas de cocinado-extrusión en la industria del dulce no es tan frecuente como en el caso de los cereales, petfoods o los snacks. • En otras aplicaciones los sistemas de cocinado-extrusión se usan como sistemas HTST con el fin de procesar alimentos termosensibles. • Su función consiste en romper las paredes celulares mediante cizalladura, presión y calentamiento con el fin de mezclar y hacer reaccionar sus componentes internos como el almidón. • En el caso de las prote ínas, se desea desnaturalizarlas con el fin de que estén disponibles para una adecuada digestión. • Sin embargo en el caso de la industria del dulce, la función del extrusor es transformar el almidón en el estado vítreo adecuado, fundir la sacarosa y mezclar todos los componentes del producto final, antes de la conformación en las etapas finales de moldeado. • Estos equipos se introdujeron a finales de los 70 y principios de los 80. • Algunas aplicaciones generalizadas en esta industria son el conformado de una base dulce para la obtención de snacks dulces, gomas y caramelos. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Elaboración de dulces. ainia • El extrusor ofrece un peque ño volumen de reacción muy bien controlado en cuanto a temperatura y tiempo de residencia. Muchas operaciones de mezcla pueden ejecutarse controlando el histórico de tensiones mecánicas, presión de vapor, tr y viscosidad de la mezcla en el interior del extrusor. • La gran versatilidad en el diseño de los extrusores los hace atractivos como equipos de producción en la industria del dulce. • En principio los extrusores típicos de un solo husillo y de doble husillo son adecuados para la producción de dulces. Sin embargo, la mayor parte de los productos elaborados en esta industria contienen jarabe de glucosa y/o sacarosa que confieren elevada viscosidad. EXTRUSORES DE HUSILLO SIMPLE: • En el caso de estos equipos, los cuales actúan como si fueran bombas de fricción, pueden ser problemáticos cuando o bien la viscosidad es demasiado alta o demasiado baja. • En el primer caso, el equipo puede quedar bloqueado y en el segundo caso el producto puede fluir excesivamente por efecto de la lubricación. • Sin embargo se puede emplear este tipo de equipos en casos especiales como es en el fundido de cristales de sacarosa, puesto que realmente el equipo opera como un tubo de fundido continuo. Departamento de Ingeniería y Procesos Industriales. Área i+d 15 Aplicaciones: Elaboración de dulces. ainia EXTRUSORES DE DOBLE HUSILLO: • Todos los equipos de doble husillo son en principio adecuados para el procesado en la elaboración de dulces, debido a que el principio de diseño es más próximo a una cámara de mezcla, de modo que el avance del producto es bastante más independiente de la viscosidad. • En este sentido, por ejemplo la producción de regaliz puede ser en principio abordada directamente en un extrusor con un bajo conte nido en humedad de aproximadamente un 24%, en lugar de cocerlo durante horas en un recipiente o en intercambiadores de calor de paredes rascadas. • El uso de extrusores de doble husillo de rotación inversa parece ser habitual en productos tipo regaliz, puesto que se favorece las acciones suaves de cizalladura de los almidones y el exceso de agua se puede eliminar por diferentes venteos a lo largo del extrusor. • Normalmente se emplean equipos de L/D con valores entre 18 y 30. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Elaboración de dulces. ainia • Sin embargo es muy posible el uso de extrusores de doble husillo corotantes para este tipo de aplicaciones, puesto que producen un mejor mezclado, siempre que se empleen de igual modo configuraciones de husillo especialmente dispuestas para el arrastre, la cocción, el venteo y el conformado final. • En las figuras puede observarse dos esquemas de producción de barras tipo regaliz. En este caso se empleó harina de trigo (11,25% proteína), jarabe de glucosa en polvo, sacarosa, azúcar invertido, melaza y polvo de regaliz. APV Baker MPF 50, husillo 25 L/D Bomba para adición de líquidos Dos salidas de venteo atmosférico Alimentador de polvo seco Departamento de Ingeniería y Procesos Industriales. Área i+d 16 Aplicaciones: Elaboración de dulces. ainia • La configuraci ón de los husillos está descrita en muchos trabajos publicados y/o patentes. • Resaltar la importancia de los tiempos de residencia a temperaturas de cocción elevadas (200 ºC) • APV Baker MPF 50, husillo 25 L/D, Bomba para adición de líquidos, Sistema forzado de venteo, Alimentador de polvo seco • Además en un sistema de HTST es importante controlar la velocidad de reacción, para lo cuál se precisa en ocasiones bombas que del empleo inyecten de pre - mezclas . • O el caso de la inyección de jarabes de maltosa en rellenos. Esquema de producción de un producto co-extrusionado Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Elaboración de dulces. ainia Revisión de productos: En la siguiente tabla se presenta una lista de productos que pueden elaborarse empleando extrusores de simple o doble husillo, así como las funciones específicas o beneficios de los equipos empleados. Dulces de elevada cocción Proceso continuo hasta alcanzar la humedad final. Productos tipo regaliz Proceso continuo hasta alcanzar la textura final. Gelatinas Cocción continua hasta el conformado reduciendo el consumo de agua. Gomas Cocción continua hasta alcanzar la humedad final. Caramelos Proceso continuo con cristalización controlada y mejor reproducibilidad. Tabletas comprimidas Mezclado y pre-granulado. Cacao y chocolate Proceso continuo con reducción del tiempo de elaboración. Productos aireados Talla y distribución de las células de aire homogéneas. Productos congelados Proceso continuo con cristalización controlada Barras de dulces Producción de productos multi-componentes Departamento de Ingeniería y Procesos Industriales. Área i+d 17 Aplicaciones: Proteína texturizada de soja. ainia Introducción: • La soja y sus derivados se consumen en Asia desde hace siglos, y su consumo es cada vez más frecuente en Occidente. • Actualmente la producción mundial de soja es de alrededor de 155 millones de toneladas al año. La producción en USA es el 46%, mientras que en la UE se produce tan sólo el 0.7%. • La soja tiene un alto contenido en prote ínas (40%), con nueve aminoácidos esenciales. Estas prote ínas son similares a las de la carne o la leche. • Este producto consecuentemente es una alternativa a la prote ína animal, libre totalmente de grasa y colesterol. • La FDA ha permitido el uso de reclamos comerciales basados en el beneficio para la salud de este tipo de productos. • De hecho el problema de enfermedades de corazón y sobrepeso en edades tempranas está reforzando esta campaña. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Proteína texturizada de soja. ainia ¿Qué es una proteína vegetal texturizada? • La USDA ha definido las prote ínas vegetales texturizadas como “productos alimentarios elaborados a partir de fuentes de proteínas comestibles y caracterizados por poseer una integridad estructural, una textura y una estructura identificable de modo que cada unidad pueda someterse a hidratación, cocción y otros procesos habituales en la preparación de comidas ” • Las proteínas texturizadas se emplean en dos usos principalmente: ü Como “meat extender ”, es decir ingredientes proteícos adicionales en la elaboración de productos cárnicos como las salchichas, hamburguesas, etc. Representan el principal consumo de este tipo de prote ínas. ü Como “meat analog”, mediante un proceso de extrusión se puede convertir proteína vegetal como una fuente directa de elaboración de an álogos cárnicos. Estos productos tienen una apariencia, textura y comportamiento en boca muy similar a la carne. • La extrusión genera una matriz fibrosa casi indistinguible de la carne, y puede por ello consumirse como tal. • La principal fuente de prote ínas vegetales es la soja desgrasada . Además se emplean aditivos tales como aromas, saborizantes, modificadores de pH , emulsificantes, surfactantes, gluten de trigo, etc que permiten ajustar las características texturales, de sabor y consistencia. Departamento de Ingeniería y Procesos Industriales. Área i+d 18 Aplicaciones: Proteína texturizada de suero. ainia • Las caseínas representan el 80% de las prote ínas de la leche. • Cuando la leche se acidifica, las caseínas precipitan. El tratamiento de ese precipitado con hidróxido cálcico o hidróxido sódico da lugar a los correspondientes caseinatos. • El caseinato sódico es soluble en agua, mientras que el cálcico no lo es. Este último se utiliza en aplicaciones en las que no debe disolverse, para no competir por el agua cuando se añade poca en el proceso de elaboración. • Los caseinatos son resistentes al calentamiento, y se utilizan en tecnología de los alimentos fundamentalmente por su propiedad de interaccionar con el agua y las grasas, lo que los hace buenos emulsionantes. • Los caseinatos se utilizan también como emulsionantes en la industria de fabricación de productos cárnicos, debido a su resistencia al calor, adhesividad y capacidad para conferir jugosidad al producto. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Proteína texturizada de suero. ainia • La Universidad Estatal de Utah, ha desarrollado una proteína de suero texturizada mediante extrusión en el marco de un estudio para el desarrollo de productos de gran calidad nutricional a partir de un producto de bajo valor añadido como es el suero sobrante de la industria del queso. • El suero lácteo tiene un contenido en aminoácidos y unas características aromáticas que lo convierten en una fuente de proteínas de alto interés. • Un producto basado en la texturización de sus prote ínas, puede ser un buen competidor de otras prote ínas texturizadas de origen vegetal. • El uso de sistemas de doble husillo en la texturización requiere de baja Tª para no destruirlas y un diseño específico de la configuración de los husillos, más una unidad final de enfriado a la salida del troquel. • El producto obtenido, con aspecto similar a la harina de soja incluye como componente adicional un porcentaje elevado de polisacáridos. APLICACIONES POTENCIALES: • Análogos de carne . • Sustituto de prote ína cárnica en productos picados, cocidos y crudocurados (meat extenders ). • Proteína funcional para snack y barritas energ éticas. Departamento de Ingeniería y Procesos Industriales. Área i+d 19 Aplicaciones: Productos nutracéuticos. ainia • La tecnología de extrusión juega un importante papel en el procesado de ingredientes funcionales/nutracéuticos (con beneficio explícito para la salud) para distintos productos alimenticios. • Por ejemplo, la alta inestabilidad de la fibra de arroz se debe a la acción de enzimas (lipasas y lipooxigenasa) que se activan durante la etapa de molienda. • Mediante extrusión es posible estabilizar la fibra de arroz manteniendo el perfil de nutrientes, puesto que la elevada presión, alta temperatura en tiempos cortos, inactiva dichos enzimas. Enranciamiento enzimático del aceite • Del mismo modo durante la etapa de molienda se eliminan muchos de los compuestos nutricionales presentes en el arroz. Departamento de Ingeniería y Procesos Industriales. Área i+d Aplicaciones: Productos nutracéuticos. ainia Comparación de nutrientes y antioxidantes de la fibra de arroz “NutraCea” con otras fibras de cereales. Nutrientes (Valor/100g) Proteina (g) Carbohidratos Totales (g) Grasa saturada (%) Total Fibra Dietetica (g) Vitamina E (mg) Rice Bran 14.50 Corn Bran 6.50 Wheat Bran 14.31 64.14 51 80.78 3.70 0.32 0.77 29 70.27 42.52 0.00 25.61 0.00 Tiamina (mg) 2.65 0.1 0.55 Niacina (mg) 46.87 2.18 16.49 Ac. Pantotenico (mg) 3.98 0.00 0.00 Fitoesteroles (mg) 302 ND ND Inositol (mg) 1496 ND ND Departamento de Ingeniería y Procesos Industriales. Área i+d 20