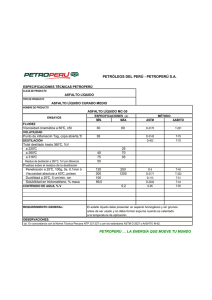

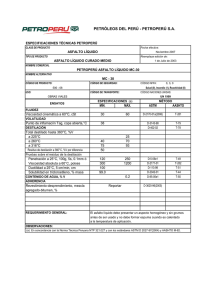

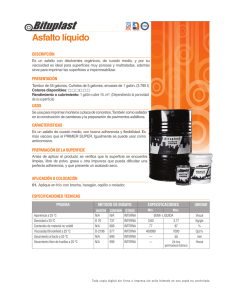

DISEÑO DE UNA BASE ESTABILIZADA CON ASFALTO ESPUMADO Ejemplo general de diseño Fidel García Hernández Universidad Autónoma de Chihuahua, fidel@dicym.uson.mx Domingo Eduardo Campos Hernández Universidad Autónoma de Querétaro, domingoeduardoc@gmail.com Horacio Delgado Alamilla Instituto Mexicano del Transporte, hdelgado@imt.mx Resumen La construcción y conservación de nuevas carreteras requiere de muchos recursos tanto naturales como económicos. Por lo cual, una de las técnicas de mayor auge en la actualidad es la reutilización de material de la carpeta asfáltica mediante su reciclado (Reclaimed Asphalt Pavement, RAP). La estabilización de bases hidráulicas con asfalto espumado se ha desarrollado en los últimos años en México. Sin embargo no se tienen referencias de una metodología de diseño en México. El presente trabajo muestra la aplicación de la metodología establecida en el manual Wirtgen Cold Recycling Thecnology del Grupo Wirtgen, el cual considera tres diferentes niveles de tránsito, para establecer la fórmula de trabajo de una base estabilizada con asfalto espumado se realizan ensayos de susceptibilidad a la humedad y una evaluación de las propiedades mecánicas mediante el ensayo triaxial. Palabras Clave: Asfalto espumado, Resistencia a la tensión, Bases estabilizadas, Ensayo triaxial. 1 Asfalto espumado El asfalto espumado se realiza mediante la inyección de una pequeña cantidad de agua fría con aire comprimido sobre asfalto caliente, el intercambio de calor espontaneo deriva en un fenómeno físico que espuma al asfalto (no hay proceso químico). Este proceso altera temporalmente las propiedades físicas del asfalto, ya que el asfalto caliente entra en contacto con el agua fría, provocando que este último se convierta en vapor, el cual es atrapado por miles de pequeñas burbujas de asfalto. Dentro de las propiedades que se obtienen al producir espuma de asfalto, éste reduce su viscosidad considerablemente y en caso contrario aumenta las propiedades adherentes con los agregados, lo que posibilita mezclarse inclusive con materiales fríos y húmedos. La Figura 1 presenta el laboratorio de espumado 1/1 Wirtgen WLB-10 S y esquematiza el proceso de espumado del asfalto en la cámara de expansión del equipo. Es importante señalar que el estado de espuma se mantiene durante un corto periodo de tiempo (15-30 segundos), para posteriormente colapsar, por lo que es importante determinar la correcta combinación porcentaje de Agua-Temperatura del asfalto para lograr las mejores condiciones espumantes del asfalto. Figura 1. Equipo de laboratorio Wirtgen WLB 10 S (a), cámara de expansión para asfalto espumado (b). (Wirtgen 2012) 2 Diseño de una base estabilizada con asfalto espumado La estabilización de una base mediante asfalto espumado tiene como propósito construir una base de alta calidad mediante la reutilización de los materiales existentes en la estructura del pavimento. El asfalto espumado crea una unión discontinua en el material granular, mejorando tanto su cohesión como su susceptibilidad a la humedad. El diseño de una base estabilizada con asfalto espumado, debe tener en cuenta las diferentes etapas de análisis, las cuales se describen a continuación: o o o o Etapa 1: Caracterización de los materiales a utilizar. Etapa 2: Determinación de la granulometría de diseño y compactación. Etapa 3: Determinación de las propiedades espumantes del asfalto Etapa 4: Diseño de la mezcla de materiales (fórmula de trabajo) Nivel 1: Determinar la necesidad de “filler Activo”. Nivel 2: Determinar el contenido óptimo de asfalto espumado. Nivel 3: Determinación de propiedades mecánicas. 2/1 Para simplificación de los puntos mostrados anteriormente, se presenta un diagrama de flujo del proceso de diseño (Figura 2). Figura 2. Diagrama de flujo para bases estabilizadas con asfalto espumado. 2.1. Etapa 1. Caracterización de los materiales. La caracterización de los materiales comprende al material pétreo (de aporte o recuperado de la base), el material asfaltico y el material reciclado de la carpeta (RAP). La evaluación de material pétreo se realiza mediante dos ensayos. Primeramente se evalúa la plasticidad del material por medio de la Norma (ASTM D4318) “Limites de Consistencia”. Los requerimientos establecidos en la metodología para determinar la necesidad de un pre-tratamiento del material se presentan en la Tabla 1. Tabla 1. Determinación de pre-tratamiento con filler. ÍNDICE PLÁSTICO < 10 Llevar a cabo pruebas con especímenes de 100 mm de diámetro para determinar la necesidad de añadir cemento o cal hidratada. ÍNDICE PLÁSTICO > 10 Pre-tratamiento del material con cal hidratada CIC (Consumo inicial de cal) se debe determinar primero mediante la prueba de pH apropiada. Adicional al ensayo de plasticidad, se realiza la determinación de la granulometría mediante la Norma ASTM C136 “Análisis Granulométrico del material pétreo Finos y Gruesos”. Este ensayo es realizado tanto al material pétreo como al material de RAP. El material asfáltico puede ser clasificado tanto por viscosidad como por Grado PG. Para el caso particular de este estudio fue clasificado por Grado PG dando como 3/1 resultado un PG 64 -16. Es importante mencionar que no se pueden utilizar asfaltos modificados para la realización del asfalto espumado. 2.2 Etapa 2: Determinación de la granulometría de diseño y compactación Uno de los puntos fundamentales en el diseño de la base estabilizada con asfalto espumado es el ajuste de la estructura granulométrica de la mezcla de materiales (Material Granular - RAP). La Figura 3 muestra los límites granulométricos establecidos para las bases estabilizadas con asfalto espumado y las granulometrías de los materiales utilizados en el ejemplo. 80 60 40 20 0 0.01 0.1 1 10 Abertura de la Malla en (mm) 100 Porcentaje que pasa en Masa % 100 Virgen 1-1/2" Rap+ Base limite 1 Rap+Base (80%) + Virgen 1-1/2" (20%) Figura 3. Límites granulométricos para bases espumadas. Este criterio define el máximo porcentaje de RAP a utilizar, debido a que la granulometría que se obtiene con el fresado generalmente no cumple con la especificación, por lo cual se tiene que utilizar material pétreo de aporte. Para este caso se obtuvo una mezcla de 80-20%, el 80% de esta mezcla está constituida por un 40% de base hidráulica y una 40% de material asfáltico recuperado (RAP) y el 20% restante está constituido por el material de aporte. 2.2.1 Densidad seca máxima Una vez definida la granulometría de la mezcla de materiales se determina el Peso Volumétrico Seco Máximo (PVSM, γd). Esta determinación se realiza mediante la norma M-MMP-1-09/06, variante “D”. Este ensayo permitirá obtener dos parámetros de diseño los cuales son el contenido de humedad óptima y la densidad seca máxima. La compactación se realiza en cinco (5) capas, aplicando cincuenta y seis (56) golpes por capa, con un pisón de 4.54 kg en un molde de 152.4 mm de diámetro 4/1 interior. Los resultados obtenidos fueron de 8% de contenido óptimo de humedad y un PVSM de 2080 kg/cm3. 2.3. Etapa 3: Determinación de las propiedades espumantes del asfalto El objetivo de conocer los parámetros espumantes es determinar el porcentaje de agua así como la temperatura óptima del asfalto que se requiere para producir las mejores propiedades espumantes de un asfalto, esto con el propósito de obtener una mayor área de contacto y un mejor revestimiento de los agregados a estabilizar. Las propiedades espumantes para cada tipo de asfalto se determinan mediante dos parámetros: Relación de expansión y vida media. Relación de Expansión (Re). Es una medida de la viscosidad del asfalto espumado, calculado como la proporción máxima del volumen de la espuma respecto del volumen original del asfalto. Vida Media (1/2) Es una medida de la estabilidad del asfalto espumado, calculado como el tiempo, en segundos, que tarda la espuma en colapsar a la mitad de su volumen máximo. La metodología consiste en analizar el volumen máximo del asfalto espumado mediante una varilla y una cubeta de medición diseñada especialmente para dicho propósito, a la par se registra el tiempo en el cual el volumen máximo expandido ha colapsado. El esquema de medición de estos dos parámetros se presenta en la Figura 4. Figura 4. Colapso del asfalto espumado después de realizar la descarga. Para encontrar entonces los valores de Re y 1/2, se procede a realizar diferentes barridos de temperaturas a 160° C, 170 °C y 180 °C y contenidos de agua (2%, 3% y 4). La figura 5 muestra la forma en cómo se determina el porcentaje de agua 5/1 óptimo para obtener las mejores propiedades de espumado del asfalto utilizado a una temperatura de 170°C. Figura 5. Obtención del porcentaje de agua óptima para el espumado. La Tabla 2 presenta los requerimientos de aceptación y los valores obtenidos para las tres temperaturas antes mencionadas. Al igual se observa que a la temperatura de 170°C el asfalto adquiere sus mejores propiedades de espumado con un contenido de agua de 2.7%. Tabla 2. Límites mínimos de asfalto espumado y valores obtenidos Características del asfalto espumado (Valores mínimos) Temperatura (°C) % de agua (%) Vida Media (s) Re (Veces) Temperatura del agregado > 15 ºC 160 2.7 8.5 9.8 Re (veces) 8 170 2.7 10.5 12.2 1/2 (s) 6 180 2.75 8.5 9.5 6/1 2.4. Etapa 4: Diseño de la mezcla de materiales La metodología para el diseño de la base estabilizada con asfalto espumado considera tres niveles de diseño, los cuales están definidos de acuerdo con el tránsito al cual va estar sometido el pavimento asfáltico. 2.4.1. Nivel I: Necesidad de filler activo El presente nivel de diseño tiene como objetivo establecer si la mezcla de materiales (Base hidráulica - RAP) necesita la inclusión de un filler activo. Para esta determinación se realizará un ensayo de susceptibilidad a la humedad mediante el ensayo de TSR (Tensile Strength Ratio por sus siglas en inglés). En este nivel los especímenes son de =100mm y h= 63.5 mm, se acondicionan 6 especímenes introduciéndolos en un horno durante 72 hrs a una temperatura de 40°C para posteriormente ensayar 3 especímenes en estado seco a una temperatura de 25 ± 2°C, los otros 3 especímenes son saturados durante 24 hrs a 25°C y seguidamente se secan superficialmente y se ensayan a una temperatura de 25 ± 2°C. Los dos fillers activos utilizados para este tipo de material es la cal y el cemento Portland en porcentajes de 1%. Por lo cual, se realiza una evaluación con cada una de las tres variables (Sin filler, 1% de cal y 1% de cemento). Primeramente se realizó la evaluación de la mezcla sin inclusión de filler activo y utilizando un contenido de asfalto espumado de 2,4%. En esta evaluación se observó que la mezcla obtuvo un valor de ITS en seco de 219 kPa, la cual es inferior al valor mínimo requerido, adicionalmente no obtuvo resistencia en condición saturada, por lo cual se considera que está mezcla no cumple con los requisitos mínimos de calidad y por consiguiente se requiere agregar un filler activo. Por lo cual las siguientes dos evaluaciones se realizaron con 1% de Cal y 1% de Cemento Portland. En la evaluación en seco de las dos mezclas con filler activo se puede observar que ambas cumplen con el requisito mínimo establecido en la metodología. Sin embargo, en condición saturada la mezcla con cemento portland pierde considerablemente su resistencia, por lo cual se considera inadecuada. La mezcla de materiales con cal también tuvo una reducción de su resistencia en condición saturada pero menos significativa, por lo cual se considera que la cal es la más adecuada para la mezcla de materiales propuesta (Figura 6). 7/1 Figura 6. Evaluación de susceptibilidad a la humedad para diferentes tipos de fillers activos. 2.4.2. Nivel II: Determinación del contenido de asfalto espumado En este nivel, se pretende determinar el contenido óptimo de asfalto espumado que requiere el material. Una vez seleccionada una de las tres variantes analizadas en el Nivel I, se realiza un barrido de contenidos de asfalto espumado (4 porcentajes), determinando el mejor desempeño mediante el ensayo de susceptibilidad a la humedad. Los rangos de contenido de asfalto espumado varían de acuerdo a los materiales, porcentaje de RAP y las características de compactación. Los especímenes son de =150mm y h=95 mm se acondicionan 6 especímenes introduciéndolos en un horno en una primera etapa a 24 hrs a una temperatura de 40°C y posteriormente en una segunda atapa se introducen 48hrs en bolsas de plástico a la misma temperatura con la finalidad de guardar la humedad de equilibrio (50% de su humedad óptima) que es la que representa las condiciones de campo, al finalizar ambas etapas se ensayan 3 especímenes en estado de humedad de equilibrio a una temperatura de 25 ± 2°C, y los otros 3 especímenes son saturados durante 24 hrs a 25°C y seguidamente se secan superficialmente y se ensayan inmediatamente para conservar la temperatura de 25 ± 2°C. Los resultados presentados en la Figura 7 indican que solo la mezcla con 2,2% de asfalto espumado no cumple con la especificación establecida en la metodología. Se considera que la dispersión de los resultados es de 5%, por lo cual el valor óptimo de espumado será 2,4% (Primer valor aceptable * 1,05). Esta evaluación determina la fórmula de trabajo de la base hidráulica estabilizada con asfalto espumado. 8/1 De estas dos primeras evaluaciones se observa que a pesar de que todos los valores de ITSSECO son de magnitudes similares, las propiedades en condición saturada son diferentes. Por lo cual, se puede concluir que el indicador clave en el diseño (Nivel I y II) es la resistencia de la mezcla en condición saturada, lo cual se debe tomar en cuenta tanto en el diseño como en el control de calidad de la base estabilizada con asfalto espumado, ya que uno de los principios del diseño es asegurar la cohesión de la mezcla con asfalto espumado en condiciones de humedad. Figura 7. Contenido óptimo de asfalto con 1% de cal, Nivel II. 2.4.3. Nivel III: Propiedades mecánicas. Este Nivel tiene como objetivo evaluar las propiedades mecánicas de la mezcla de materiales definida en los dos niveles previos. Los parámetros a evaluar son el valor de cohesión y el ángulo de fricción interna, los cuales serán determinados mediante un ensayo de triaxial. Para esta evaluación se fabricaron 8 especímenes de prueba para la realización del ensayo triaxial. Se utilizan cuatro condiciones de confinamiento (0 kPa, 50 kPa, 100 kPa y 200 kPa). Aquí los especímenes son de =150mm y h=300 mm se acondicionan los 8 especímenes introduciéndolos en un horno en una primera etapa a 24 hrs a una temperatura de 40°C y posteriormente en una segunda atapa se introducen 48hrs en bolsas de plástico a la misma 9/1 temperatura con la finalidad de guardar la humedad de equilibrio (50% de su humedad óptima) que es la que representa las condiciones de campo, al finalizar ambas etapas se ensayan todos los especímenes en el estado de humedad de equilibrio a una temperatura de 25 ± 2°C. Es importante mencionar que los especímenes en los tres niveles se fabrican tomando como referencia la densidad seca máxima y la humedad óptima del material. La determinación de los valores de cohesión (C), del ángulo de fricción (Ø) se realizó mediante el Círculo de MohrCoulomb (Figura 8). Figura 8. Cohesión y Fricción para 2.4% de asfalto espumado y 1% de cal. En esta evaluación se obtuvo una cohesión promedio de 248 kPa (Mínimo 250 kPa), un ángulo de fricción promedio de 46.9° (Mínimo 40°). Se considera que las propiedades mecánicas de la base estabilizada con asfalto espumado son apropiadas. Sin embargo, el valor promedio es inferior a la especificación por lo cual es necesario hacer la verificación de la cohesión retenida. La cohesión retenida (CRet) tiene como objetivo de probar la confiabilidad en la obtención de los parámetros antes mencionados, esta cohesión retenida se determina de la misma forma que en las probetas anteriores pero en condición saturada y para un confinamiento de 100 kPa (Figura 9). Un valor mínimo del 75% de cohesión retenida en una prueba triaxial es aceptable para establecer que los resultados son confiables. La cohesión retenida se calcula como sigue: 𝐶𝑅𝑒𝑡. = (𝜎1 𝑠𝑎𝑡−100 ) ∗ 100 (𝜎1𝑒𝑞𝑢𝑖𝑙−100 ) 10 / 1 En esta evaluación se obtuvo una cohesión retenida del 84%. Por lo cual se considera que las propiedades mecánicas de la base estabilizada con asfalto espumado son apropiadas. Cálculo de la cohesión retenida: 𝐶𝑅𝑒𝑡 = (1620 − 100) ∗ 100 = 𝟖𝟒% (1920 − 100) Figura 9. Cohesión retenida para 2.4% de asfalto espumado y 1% de cal. 11 / 1 Tabla 1 Resumen de resultados de diseño de base estabilizada con asfalto espumado PARÁMETRO UNIDAD VALOR PVSM HUMEDAD ÓPTIMA TEMPERATURA PARA ESPUMADO AGUA ÓPTIMA PARA ESPUMADO Relación de expansión Vida media Combinación de materiales Susceptibilidad Humedad (NIVEL I) TSR Seco TSR Saturado FILLER ACTIVO Susceptibilidad Humedad (NIVEL II) TSR Seco TSR Saturado ASFALTO ESPUMADO COHESIÓN (NIVEL III) ÁNGULO DE FRICCIÓN ( NIVEL III) COHESIÓN RETENIDA (NIVEL III ) Kg/cm3 % °C % Veces s % % kPa kPa 2080 8 170 2.7 12.2 10.5 80-20 68 245 166 CAL 83 245 166 2.4 248 46.9 84 % kPa kPa % kPa ° % VALORES DE ACEPTACIÓN MÍNIMOS ----------------8 6 ----60 >225 >100 ----60 175 100 ----250 40 75 4. Comentarios y conclusiones Uno de los inconvenientes de la realización del diseño de la base estabilizada con asfalto espumado es que no se ha establecido un procedimiento de diseño en laboratorio. Se establece la realización del diseño con la metodología establecida en el manual de Wirtgen es adecuada para la selección de la fórmula de trabajo de la base estabilizada con asfalto espumado ya que permite seleccionar la mezcla de materiales con los mejores desempeños mecánicos. El reto inicial en el diseño de la base estabilizada con asfalto espumado es definir una granulometría debido a que el material recuperado del pavimento (RAP) en general no cumple con los requerimientos establecidos en la metodología y es necesario agregar material granular de aporte. En lo referente a las propiedades del espumado se observó que un asfalto PG 6416 (Ekbé) es adecuado para esta aplicación, recordando que no se pueden utilizar asfaltos modificados para la fabricación del asfalto espumado. En la evaluación de la resistencia a la tensión indirecta, se pudo observar que los valores en condición seca son similares para cada una de las variantes analizadas, siendo la evaluación en condición saturada el parámetro clave en la selección de la mezcla de materiales en una base estabilizada con asfalto espumado, por lo cual se le debe prestar especial atención en los procesos de diseño y control de calidad de este tipo de estabilizaciones. 12 / 1 La adición del filler mejora la cohesión del material sin embargo reduce la fricción de la base estabilizada. Además se garantiza el buen comportamiento en una base estabilizada con asfalto espumado cuando la cohesión retenida se encuentra dentro de los parámetros aceptables. Para el caso del contenido de asfalto espumado se observa que al aumentar este parámetro disminuye la susceptibilidad a la humedad. Por lo cual, se debe realizar un análisis costo-beneficio para la correcta determinación de este valor durante el diseño. BIBLIOGRAFÍA Abbas, A., Ali, A., Nazzal, M., Alhassan, A., Roy, A., & Powers, D. (2013). Effect of temperature reduction, foaming water content, and aggregate moisture content on performance of foamed warm mix asphalt, 48, 1058–1066. Construction and Building Materials. Austroads Ltd. (2015). Technical Report AP-T303-15. Design and Performance of Foamed Bitumen Stabilised Pavements: Progress Report 3. Sydney, Australia. Betti, G., Airey, G., Jenkins, K., Marradi, A., & Tebaldi, G. (2016). Active fillers’ effect on in situ performances of foam bitumen recycled mixtures, 281-296. Road Materials and Pavement Design. Dal Ben, M., & Jenkins, K. J. (2014). Performance of cold recycling materials with foamed bitumen and increasing percentage of reclaimed asphalt pavement, 15:2, 348-371. Road Materials and Pavement Design. Fu, P., Jones, D., Harvey, J. T., & Bukhari, S. A. (2010). Laboratory testing methods for foamed asphalt mix resilient modulus, 10, 187-212. Road Materials and Pavement Design. He, G.-P., & Wong, W.-G. (2006). Effects of moisture on strength and permanent deformation of foamed asphalt mix incorporating RAP materials, 30-40. Construction and Building Materials. He, G.-P., & Wong, W.-G. (2007). Laboratory study on permanent deformation of foamed asphalt mix incorporating reclaimed asphalt pavement materials, 1809-1819. Construction and Building Materials Wirtgen. (2012). Wirtgen Cold Recycling Technology. Windhagen, Alemania: Wirtgen GmbH. Rafaelli, D. (2004). Foamed Asphalt Base Stabilization. Technology Transfer Program. Institute of Transportation Studies, University of California Berkeley. Marek, I., & Anna, C.-K. (2013). Laboratory Study on Mechanical Parameters of Foamed Bitumen Mixtures in the Cold Recycling Technology, 57. Modern Building Materials, Structures and Techniques Kim Jenkins, 57th Annual Illinois Bituminous Paving Conference; 12th December 2016 13 / 1