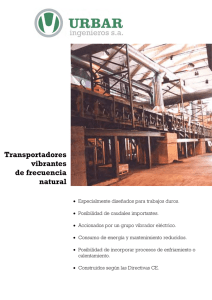

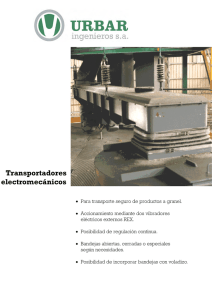

Descripción y funcionamiento Un transportador vibrante de frecuencia natural consiste en una bandeja, montada sobre elementos elásticos. La bandeja se acciona por un grupo motor, dotado de una biela elástica que provoca vibraciones mecánicas unidireccionales. El funcionamiento de estos equipos vibrantes radica en la consecución de una frecuencia común entre el sistema elástico y el accionamiento del conjunto. Con este movimiento, la carga no se deshace, no levanta polvo y no se desgasta prácticamente el canalón. El transporte de la carga mas eficaz tiene lugar cuando al final del microvuelo la partícula viene a parar en el canalón al principio del siguiente periodo de sus oscilaciones. Los excitadores de las oscilaciones son vibradores de inercia, electromagnéticos, de excéntrica y de émbolo (hidráulicos y neumáticos). Los vibradores del tipo mas perfecto son los electromagnéticos, que sirven como generador de oscilaciones armónicas. Estos no tienen frote ni piezas de rápido desgaste, permiten regulación sin cesar el trabajo de la instalación. El grupo de accionamiento está formado por un eje vibrador cuya excéntrica define la amplitud de oscilación del conjunto. La transmisión entre el motor y el eje vibrador se realiza por correa. El sistema elástico de apoyo está formado por una serie de muelles que sustentan la bandeja de transporte. El grupo motor consta de un cigüeñal provisto de una o varias bielas elásticas, accionado por un motor eléctrico mediante correas trapezoidales. El conjunto puede ser anclado sobre el suelo, en cuyo caso se deberá incorporar una estructura portante capaz de absorber los esfuerzos dinámicos transmitidos, o preferiblemente puede ser instalado sobre una masa de reacción aislada y apoyada, generalmente un bloque de hormigón, reduciendo así el nivel de los esfuerzos dinámicos transmitidos. Por otra parte, hay que señalar que puede utilizarse un contrapeso dinámico, para compensar las cargas, permitiendo así la instalación del transportador de forma directa en el suelo. Como ventajas se dan que la potencia necesaria para mantener en marcha un transportador vibrante de frecuencia natural es muy reducida ya que los propios elementos elásticos actúan de acumuladores de energía y la energía suministrada por el motor eléctrico es únicamente la necesaria para reponer las pérdidas ocasionadas por roces y frotamientos. El mínimo desgaste de los componentes, principalmente el canalón, también la construcción relativamente sencilla y la posibilidad de carga y descarga intermedias. Las desventajas de estos transportadores se refieren a la reducción considerable del flujo de material al desplazar cargas por pendientes hacia arriba (a excepción de los transportadores verticales especiales) aproximadamente en cada grado de ángulo de elevación el rendimiento baja del 3 a 5%. Un corto plazo de servicio de los elementos elásticos de los cojinetes de empuje de accionamiento. Una característica importante de los transportes de frecuencia natural de URBAR es que la velocidad de avance del producto es regulable a través de un armario de control. En algunas aplicaciones específicas, puede contemplarse la posibilidad de incorporar secciones embragables que actúan como pulmón. Además, se pueden adaptar las bandejas incorporando tramos de separación o de clasificación, o bien para enfriar (por inyección de aire frío o por circulación de agua en cámaras de enfriamiento) o para calentar el producto tratado (por resistencia eléctrica o lámparas de rayos infrarrojos). Igualmente, es habitual la realización de secciones de separación o de clasificación. Los transportadores vibrantes de frecuencia natural son indicados para grandes longitudes, alcanzando, con un único grupo vibrador, hasta 30 metros. Aptos para resolver problemas muy diversos, ofrecen soluciones elegantes y sencillas. Proporcionan una mejora notable en la producción, gracias a sus caudales importantes, su vida prolongada, su alta fiabilidad y su bajo consumo de energía. Su diseño robusto asegura un servicio continuo, libre de problemas, aun en las condiciones más exigentes, con un elevado rendimiento y un mantenimiento mínimo. Junto con los transportadores vibratorios horizontales se emplean cada vez más los transportadores verticales que efectúan el desplazamiento de las cargas en un canalón vibratorio que va por una línea helicoidal hacia arriba. Para esto al canalón se le imprime un movimiento de vaivén en torno al eje longitudinal y un movimiento oscilatorio a lo largo de ese mismo eje. La altura máxima de los transportadores verticales alcanza los 8 metros, la relación de la altura al diámetro exterior del canalón helicoidal llega a 10 metros. La limitación de la altura del transporte va relacionada con el aumento del peso de la masa oscilatoria, lo que obliga a emplear un accionamiento mas potente y complejo. La velocidad de las cargas a granel por el transportador vibratorio depende, en considerable grado de sus propiedades físico-mecánicas, del peso volumétrico, del tamaño y la forma de las partículas, de la humedad, de las propiedades elásticas de rozamiento interior y de la adhesión de las partículas. Con mayor velocidad se transportan las cargas en pedazos y granulosas (arena, hulla, escoria); las cargas en polvo (chamota, dolomita, cemento) se transportan a velocidades considerablemente mas bajas. Las velocidades de desplazamiento de las cargas con transportadores vibratorios horizontales se encuentran en los límites de 0,1 a 0,3 m/s y raramente alcanzan mas de 0,5 m/s para cargas de buena transportabilidad. El ángulo de inclinación de los transportadores vibratorios, al desplazar en ascensión, las cargas a pedazos, granulosas y algunas formas de polvo, no sobrepasa habitualmente 15° y a veces llega a 20°. Para las cargas en polvo (cemento) el ángulo de inclinación en desplazamiento hacia arriba no sobrepasa 5°. La amplitud de las oscilaciones para los transportadores electromagnéticos suele tomarse en los límites de 0,1 a 2,0 mm según sea el flujo de material. Para los alimentadores y transportadores con accionamiento centrífugo la amplitud de las oscilaciones se encuentra en los límites de 0,5 a 5,0 mm y los de accionamiento excéntrico entre 3 a 12 mm de amplitud. Características de transportadores por vibración Serie Ligera FL Los transportadores vibrantes de la serie FL son de construcción sencilla pues constan de una bandeja de chapa y una base de perfil normal en las que llevan incorporados varios grupos resonantes y entre ellos el grupo motor. Se utilizan para el transporte de materiales ligeros, desde un caudal pequeño hasta un máximo de unas 15 toneladas por hora. Su campo de aplicación es muy diverso abarcando desde fábricas de productos químicos, cemento, material refractario, hasta talleres mecánicos en los que se utiliza este sistema para el transporte de algunos tipos de viruta de máquina herramienta. Serie Media FX Los transportadores de la serie media FX, han sido concebidos para unas solicitaciones superiores a las de los FL, pudiendo llegar a transportar piezas de 40 kg. Las aplicaciones de estos transportes son parecidas a las de los “FL”, estando capacitados para transportar materiales más pesados y caudales superiores. Serie Pesada FN Los transportadores de la serie FN están especialmente capacitados para llevar a cabo los trabajos más duros, bajo condiciones extremas tales como abrasión, choque o cargas importantes. Estos aparatos de un diseño robusto, proporcionan un servicio libre de problemas, aún bajo las condiciones más adversas, facilitando altas capacidades y funcionamiento libre de mantenimiento. Su robustez permite que se puedan transportar materiales de gran tamaño, llegando a piezas o trozos de algunos centenares de kilogramos. Los sectores de aplicación son muy variados: fundiciones, acerías, centrales de incineración de residuos urbanos, canteras, minas… Durante el transporte, se pueden realizar diversas operaciones tales como separación, distribución, calentamiento… Pueden transportarse materiales a muy alta temperatura; para ello se construyen bandejas especiales soportadas al bastidor principal mediante resortes, los cuales absorben las deformaciones de la bandeja sin repercutir las mismas al bastidor principal. Las bandejas pueden ir dotadas de parrillas muy robustas, fondos de recogida así como de compuertas de descarga intermedias. También se fabrican instalaciones completamente estancas a atmósfera de polvo. Transportadores compensados. Serie FO. Al igual que los transportadores de la serie FN, la serie FO se concibe para realizar trabajos duros, bajo condiciones extremas, tales como abrasión, choques o cargas importantes. No obstante, en la serie FO, la vibración generada por el transportador que absorbida, casi totalmente, por un contrapeso dinámico especialmente diseñado para esta tarea. Debido a que la vibración del transportador queda absorbida por el contrapeso dinámico, se puede llevar a cabo la instalación de forma directa al suelo o sobre la superficie elegida, sin necesidad de prever una estructura que absorba los esfuerzos dinámicos.