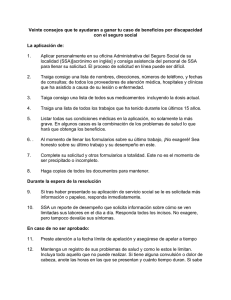

PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE ESCUELA DE INGENIERIA ESTUDIO DE LOS EFECTOS DE LA TEMPERATURA Y TIEMPO DEL PROCESO TÉRMICO DE LAS CENIZAS PROVENIENTES DE LOS LODOS DE LAS PLANTAS DE TRATAMIENTO DE AGUAS SERVIDAS EN SUS PROPIEDADES CEMENTICIAS MARIA RENEE OLIVA FONSECA Tesis para optar al grado de Magister en Ciencias de la Ingeniería MAURICIO LOPEZ Santiago de Chile, (agosto, 2018) 2018, Maria Renee Oliva Fonseca PONTIFICIA UNIVERSIDAD CATOLICA DE CHILE ESCUELA DE INGENIERIA ESTUDIO DE LOS EFECTOS DE LA TEMPERATURA Y TIEMPO DEL PROCESO TÉRMICO DE LAS CENIZAS PROVENIENTES DE LOS LODOS DE LAS PLANTAS DE TRATAMIENTO DE AGUAS SERVIDAS EN SUS PROPIEDADES CEMENTICIAS MARIA RENEE OLIVA FONSECA Tesis presentada a la Comisión integrada por los profesores: MAURICIO LOPEZ MARCELO GONZALEZ ANGEL ABUSLEME PATRICIA MARTINEZ Para completar las exigencias del grado de Magister en Ciencias de la Ingeniería Santiago de Chile, (agosto, 2018) AGRADECIMIENTOS Dios. Porque el principio de la sabiduría es el temor a Dios. Papas, gracias por ser mi inspiración y siempre estar ahí para apoyarme en mis sueños, gracias porque jamás dejan que me rinda, y por ser mi modelo a seguir. Guatemala, gracias por los mejores amigos, porque desde lejos siempre me apoyaron. Profesor Mauricio López, gracias por su pasión a la academia, por enseñarme todo lo que sé. ICC, gracias por darme los amigos y compañeros que me verían crecer en esta etapa de la vida. ii INDICE GENERAL AGRADECIMIENTOS ............................................................................................... ii INDICE GENERAL .................................................................................................. 3 INDICE DE TABLAS ................................................................................................ vi INDICE DE FIGURAS ............................................................................................. viii RESUMEN................................................................................................................. xii ABSTRACT .............................................................................................................. xiv 1. ANTECEDENTES ............................................................................................. 1 1.1. Calentamiento global ................................................................................. 1 1.2. Biosólidos (SS) ................................................................................ 3 1.3. Contaminación en la fabricación del cemento ................................. 4 1.4. Cemento Portland ....................................................................................... 5 1.5. Materiales cementicios suplementarios...................................................... 8 1.5.1. Aglomerantes puzolánicos ............................................................... 9 1.5.2 Aglomerantes hidráulicos................................................................ 11 1.6. Cenizas de biosólidos ............................................................................... 12 1.6.1. Incineración de biosólidos ............................................................. 13 1.7. Factores para la activación cementicia de cenizas de biosólidos ............. 17 1.7.1. Temperatura máxima de incineración............................................ 17 1.7.2. Tiempo de residencia ..................................................................... 21 1.8. Consumo de Energía en incineración de biosólidos ................................ 22 2. PROPUESTA DE TESIS ....................................................................................... 23 2.1 Oportunidad de investigación ..................................................................... 23 2.2 Hipótesis ..................................................................................................... 23 2.3 Objetivos .................................................................................................. 24 2.3.1 Objetivo General ...................................................................................... 24 3. MATERIALES Y METODOS ......................................................................... 25 3.1. Materiales ................................................................................................. 25 3.1.1. Distribución de Tamaño de Partículas (DTP) ................................ 25 3.1.2. Área de superficie específica BET ................................................ 27 3.1.3. Análisis de XRF y XRD ................................................................ 27 3.2. Diseño experimental para estudio del desempeño de SSA ...................... 29 3.3. Caracterización del desempeño de SSA ................................................... 31 3.3.1. Hidratación en pasta de cemento ................................................... 32 3.3.2 Capacidad puzolánica de la SSA..................................................... 32 3.4. Resultados y discusión ............................................................................. 33 3.4.1. Análisis de variabilidad en el proceso térmico .............................. 33 3.4.2. Comportamiento hidráulico ........................................................... 33 3.4.3. Desarrollo de la resistencia del SSA .............................................. 34 3.4.4. Contribución física: Efecto de filler .............................................. 38 3.4.5. Contribución química: efecto puzolánico ...................................... 43 3.4.6. Influencia del tratamiento térmico en la calidad de los SSA ......... 47 4. EVALUACIÓN ENERGETICA DE LOS PROCESOS DE INCINERACIÓN50 4.1. Consumo/ahorro energético del proceso térmico ..................................... 50 4.2. Consumo energético por desempeño mecánico ....................................... 54 5. CONCLUSIONES ............................................................................................ 57 5.1. Resumen ................................................................................................... 57 5.2. Conclusiones ............................................................................................ 59 5.3. Recomendaciones trabajos futuros ........................................................... 61 BIBLIOGRAFIA ....................................................................................................... 62 A N E X O S .............................................................................................................. 72 Anexo A : Titulo del Anexo (Heading 1) .................................................................. 72 . INDICE DE TABLAS Tabla 1.1-1. Recuperación, tratamiento y eliminación de biosólidos en Union Europea y América del Norte. Fuente: Kroiss, Rechberger, & Egle, (2011) ........................ 4 Tabla 1.4-1. Los cuatro compuestos primarios del cemento Portland. ..................... 6 Tabla 1.7-1. Evaluación de la actividad puzolánica de las cenizas de biosólidos durante el proceso térmico. ................................................................................................. 19 Tabla 3.1-1. Caracterización física. Valores de D10, D30, D60 y BET (m2/g) de las SS, IPC, OPC, F30 y F200 .................................................................................................. 27 Tabla 3.1-2. Caracterización mineralógica de OPC, IPC y SS. .............................. 28 Tabla 3.2-1. La temperatura y el tiempo de residencia alto y baja establecen un diseño factorial central compuesto 22. El proceso se nombra con la nomenclatura temperatura máxima (°C) /tiempo de residencia (min) ........................................................................... 30 Tabla 3.4-1. Resistencia a compresión (MPa) de IPC45 y SSA ............................. 35 Tabla 3.4-2. Resultados del análisis de medias pareadas con respecto al IPC45 de las resistencias a compresión (MPa) de cada proceso de incineración ..................................... 37 Tabla 3.4-3. Variables explicativas. Análisis multivariable para la relación que existe entre el Qfiller (J/g OPC) y BET (m2/g), Área de Microporo (m2/g) y D60 ...................... 42 Tabla 3.4-4. Análisis y desarrollo del modelo de predicción estadístico para la estimación del parámetro Qfiller (J/g IPC). ............................................................................. 43 vi Tabla 3.4-5. Composición química de SS y SSA. Los datos de composición química se presentan porcentajes. ..................................................................................................... 44 Tabla 3.4-6. Modelo de predicción donde se correlaciona la influencia de la Temperatura (T) y el tiempo (t) para el comportamiento de D60 ....................................... 47 Tabla 3.4-7. Modelo de predicción donde se correlaciona la influencia de la Temperatura (T) y el tiempo (t) para el comportamiento de BET(m2/g) ............................ 48 Tabla 3.4-8. Correlación entre valores máximos del análisis R3 de calor acumulado (J/ g SCM) y SiO2 amorfo. La estimación de las correlaciones se realiza mediante el método de fila y el análisis multivariable......................................................................................... 49 Tabla 4.1-1. Análisis de KWH, MJ, Índice de eficiencia (Kg/(H*m2) de Método I y Método II. ............................................................................................................................ 53 Tabla 4.2-1. Análisis de Índices de Sustentabilidad por medio de MJSSA/MpaSSA y Ɵ=ARCtan (MPaSSA / MJSSA) a edades temprana y tardías. ............................................... 55 vii INDICE DE FIGURAS Figura 1.4-1. Proceso de la producción del clinker. Proceso a partir de la materia prima hasta el producto final. Fuente: List, Contents, Kosmatka, Kerkhoff, & Panarese, 2003 ............................................................................................................................................... 6 Figura 1.4-2. Reacciones de la hidratación de los compuestos químicos del cemento Portland (Notación en óxidos) Fuente: List, Contents, Kosmatka, Kerkhoff, & Panarese, 2003 ....................................................................................................................................... 7 Figura 1.4-3. Esquema de las diferentes etapas del mecanismo de la hidratación de una partícula de cemento, (Goncalves & Margarido, 2015) ................................................. 7 Figura 1.5-1. Diagrama de fases ternario de CaO-SiO2-Al2O3. Muestra la composición de los materiales cementicios suplementarios ................................................. 9 Figura 1.6-1. Diferentes rutas y tecnologías relacionadas de procesamiento térmico del lodo de aguas servidas. Fuente: (Smol et al., 2015) ...................................................... 15 Figura 1.6-2. Diagrama ternario de fases. Clasificación de tipos de cenizas en el mundo según revisión bibliográfica .................................................................................... 16 Figura 1.7-1. Fotografia SEM. Microestructura de biosólido. (Tantawy et al., 2012) ............................................................................................................................................. 18 Figura 1.7-2.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 500°C. (Tantawy et al., 2012) ......................................................................................................... 18 viii Figura 1.7-3.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 800°C (Tantawy et al., 2012) ......................................................................................................... 19 Figura 1.7-4.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 950°C. (Tantawy et al., 2012) ......................................................................................................... 19 Figura 1.7-5.Índice de resistencia mecánico. Revisión Bibliográfica y análisis de resistencia a compresión (MPa) de las cenizas de biosólidos relativo al 100% cemento Portland (MPa SSA/MPa OPC) .......................................................................................... 20 Figura 1.7-6. Resistencia a compresión (MPa) según tiempo y temperatura de incineración. ........................................................................................................................ 21 Figura 1.8-1. Comparación de la resistencia a la compresión, el consumo de energía y gases de efecto invernadero (GEI) relacionados con la sustitución de cemento parcial por parte de los lodos de aguas servidas. (Pavlík et al., 2016) .................................................. 22 Figura 3.1-1. Distribución de Tamaño de partículas (DTP) de SS, F30, OPCIPC, F200 ..................................................................................................................................... 26 Figura 3.2-1. Modelo de diseño central compuesto y región experimental con puntos estrella. ................................................................................................................................ 30 Figura 3.2-2. Ejemplo de Proceso Térmico (835/35) de incineración de SS. Enfriamiento rápido al llegar a la temperatura máxima de 835 °C por 35 minutos ............ 31 Figura 3.4-1. Análisis de hidraulicidad de SSA por medio de calorimetría isotérmica (J/g SSA) ............................................................................................................................. 34 ix Figura 3.4-2. Evolución de esfuerzo a compresión (MPa) de las SSA, IPC45, F30, F200, OPC45, OPC56, IPC56 a los 7,14,28,56 y 90 .......................................................... 36 Figura 3.4-3. Calorimetría Isotérmica para análisis de calor de hidratación del cemento (J/g IPC) con las muestras de IPC, OPC, F30, F200 y SS. ..................................... 40 Figura 3.4-4. Muestra el calor acumulado J/g SCM de todas las muestras SSA, SS, SiO2 y F200 ........................................................................................................................ 45 Figura 3-3.4-5. Correlación entre BET (m2/g) y el calor acumulado (J/g SCM). ...... 45 Figura 3.4-6. Análisis de distancia de Mahalanobis. El Mahalanobis. El valor de distancia muestra el valor atípico del análisis de correlación amorfo total/SiO2. ............... 49 Figura 4.1-1. Método I. Proceso térmico de incineración de 633/10. Tiempo de incinerado: 63´30´´ .............................................................................................................. 52 Figura 4.1-2. Método II. Proceso térmico de incineración de 633/10. Tiempo de incinerado: 48´31´´ .............................................................................................................. 52 Figura 4.1-3. Consumo Energético de cada proceso de incineración a partir de Método II ............................................................................................................................. 53 Figura 4.2-1.Análisis de Índices de Sustentabilidad por medio de MJSSA/Mpa7SSA y Ɵ=ARCtan(MPa7SSA / MJSSA) a edades tempranas (7 días) ............................................... 56 Figura 4.2-2. Análisis de Índices de Sustentabilidad por medio de MJ SSA/Mpa90SSA y Ɵ =ARCtan (MPa90SSA / MJSSA) a edades tardías (90 días)-........................................... 56 x xi RESUMEN No se pone en duda el aumento de la temperatura global como consecuencia de las concentraciones de gases de efecto invernadero que genera la producción del cemento, la producción de energía a partir de combustible fósiles y el manejo de residuos en los rellenos sanitarios. Por lo tanto, alternativas sustentables como reemplazo parcial del cemento Portland con materiales cementicios suplementarios y la disminución de rellenos sanitarios por medio las incineraciones de los lodos de aguas servidas, se consideran viables para la disminución de dichos gases. Se propone un diseño experimental para hacer el proceso de incineración de los lodos de aguas servidas (SS) más eficientes, y ser usadas las cenizas (SSA) resultantes como material cementicio suplementario. Se han estableciendo diferentes niveles de temperaturas máximas y tiempos de residencia, de la tal manera que el producto resultante contribuya al comportamiento mecánico (MPa), al efecto filler ( Qfiller) y puzolánico (J/g SSA) de la pasta de cemento. Además, se propone un Índice de Sustentabilidad, donde se analiza el consumo de energía del horno sobre la resistencia a compresión de la pasta. A partir de los resultados se concluye que la incineración activa la capacidad hidráulica de las SSA, activa los microporos (m2/g) y aumenta su contenido de sílice amorfo en relación a los lodos. Un aumento en la temperatura de incineración aumenta el tamaño de partícula, pero disminuye la superficie especifica BET (m2/g) de las SSA. Por otro lado, el tiempo de incinerado no tiene incidencia en el tamaño de partícula, pero si xii en la superficie especifica BET (m2/g). El Índice de Sustentabilidad se ve reflejado de forma positiva a mayores tiempos de incinerado y menores temperaturas máximas. Palabras Claves: (sewage sludge, ash, filler, pozzolanic, particle size, BET, micropores, energy, hydraulic capacity) xiii ABSTRACT The increase in global temperature is not questioned as consequence of the concentrations of greenhouse gases generated by the production of cement, the production of energy from fossil fuels and the management of waste in landfills. Therefore, sustainable alternatives such as partial replacement of Portland cement with supplementary cementitious materials and the reduction of sanitary landfills through the incineration of sewage sludge, are viable for the reduction of these gases. An experimental design is proposed to make the incineration process of the most efficient sewage sludge (SS), and the resulting ashes (SSA) to be used as supplementary cement material. Different levels of maximum temperatures and residence times have been established. The resulting product contributes to the mechanical behavior (MPa), to the filler (Qfiller) and pozzolanic effect (J / g SSA) of the cement paste. In addition, a Sustainability Index is proposed, where the energy consumption of the oven is analyzed on the compressive strength of the cement paste. From the results it is concluded that the incineration activates the hydraulic capacity of the SSA, activates the micropores (m2 / g) and increases its amorphous silica content in relation to the sludge. An increase in the incineration temperature increases the particle size, but decreases the specific surface BET (m2 / g) of the SSA. On the other hand, the incineration time has no effect on the particle size, but on the surface it specifies xiv BET (m2 / g). The Sustainability Index is positively reflected in longer incineration times and lower maximum temperatures. Keywords (Palabras Claves) (deben incluirse las palabras claves del tema de la tesis para facilitar la búsqueda a través de medios computarizados) xv 1 1. ANTECEDENTES 1.1.Calentamiento global El problema ha aumentado exponencialmente desde hace 35 años, y comienza principalmente cuando seres humanos comenzaron a extraer carbón y petróleo a la superficie terrestre para generar energía. El CO2 adicional es emitido a la atmósfera promoviendo un desequilibrio en el ciclo natural del carbono. (National Reseach Council of The National Acamies, 2012) Dos tercios de las emisiones mundiales de gases de efecto invernadero son asociadas a la energía que se produce. Las fuentes de energía como los combustibles fósiles (95% de la producción total), el petróleo y el gas son responsables del aumento de las emisiones de CO2 y NO. (Internacional Energy Agency, 2015) Por otro lado, los subproductos de los sectores industriales, agrícolas, urbanos y rurales que se producen a nivel mundial van aumentando con el transcurso de los años y, si no se eliminan de forma segura, pueden ser altamente peligrosos para la sociedad (Aprianti, Shafigh, Bahri, & Farahani, 2015). El problema surge cuando una parte muy significativa de estos residuos termina en vertederos. Aunque los vertederos no fueron diseñados para descomponer los desechos, se descomponen lentamente en un ambiente libre de oxígeno y si se permite que se acumule bajo tierra, las bacterias en los residuos orgánicos producirán gas metano.(Greentumble, 2016) Por otra parte, los biosólidos generados como subproducto de las plantas de tratamiento de aguas residuales también una amenaza para el medio ambiente. El uso de vertederos tiene un impacto de hasta 9 kg CO2 eq por tonelada de lodo. (Pavlík et al., 2016). 2 Los gases de efecto invernadero emitidos se dividen en dos categorías: emisiones directas e indirectas. Las emisiones directas se producen por la quema de combustible para generar energía o calor, a través de reacciones químicas, y por fugas de procesos o equipos industriales. La mayoría de las emisiones directas provienen del consumo de combustibles fósiles para la energía. Una cantidad menor, alrededor de un tercio, proviene de las fugas de los sistemas de gas natural y petróleo, el uso de combustibles en la producción (por ejemplo, productos petrolíferos utilizados para fabricar plásticos) y las reacciones químicas durante la producción de productos químicos, acero y cemento. Las emisiones indirectas se producen por la quema de combustibles fósiles en una central eléctrica para producir electricidad, que luego es utilizada por una instalación industrial para alimentar edificios y maquinaria industriales.(EPA, 2017) A nivel mundial, la producción de cemento representa aproximadamente entre el 5 – 8% de las emisiones de CO2 (Kumar, Chopra, & Kumar, 2017). El proceso de calcinación (eliminar el CO2 de CaCO3 para formar CaO) representa aproximadamente la mitad del CO2 emitido, mientras que el carbono restante resulta del uso de energía durante el proceso de producción (Krüger & Adam, 2015). Esto significa que la producción de cemento genera una emisión media global de carbono de 0,81 kg CO2 por kg de cemento producido.(Huntzinger & Eatmon, 2009). 3 1.2.Biosólidos (SS) El lodo de los residuos de la planta de tratamiento (SS, por sus siglas en inglés), también conocidos como biosólidos, se considera como el desecho producido por el proceso de tratamiento de aguas residuales, que separa los sólidos de los líquidos. Los líquidos se descargan en el medio acuoso afluente natural, mientras que los sólidos (el lodo) se eliminan para un tratamiento posterior y, por supuesto, para su eliminación final (Drechsel, Qadir, & Wichelns, 2015). Las limitaciones de espacio en los vertederos, el aumento de los gases de efecto invernadero, la contaminación por metales lixiviados en las aguas subterráneas, las emisiones de olores y la contaminación del suelo, han llevado a investigar procesos alternativos de eliminación o reducción de desechos en los sectores de la construcción. En el sector agrícola y en las plantas de tratamiento que manejan SS, se ha identificado la necesidad de medidas drásticas, como la incineración de dichos desechos (Aprianti et al., 2015); y así reducir los impactos ambientales secundarios como la contaminación del aire y la descarga de aguas residuales altamente contaminadas. La Figura 1.1 por ejemplo, muestra que el 57% -61% del SS es para aplicación de agricultura, el 20% -22% pasa por el proceso de incineración, el 13% -17% se deposita en vertederos y el otro 10% es para disposición al mar. 4 Tabla 1.1-1. Recuperación, tratamiento y eliminación de biosólidos en Union Europea y América del Norte. Fuente: Kroiss, Rechberger, & Egle, (2011) 1.3.Contaminación en la fabricación del cemento Después del agua, el hormigón se ha convertido en el material más utilizado por el hombre. En los últimos 100 años, la industria del hormigón ha tenido un efecto significativo en el daño medioambiental debido a las emisiones de CO2, el uso de energía, el consumo de recursos naturales en grandes cantidades, los residuos de demolición de hormigón, y el alto volumen de materias primas necesarias para producir los miles de millones de toneladas de hormigón en todo el mundo cada año.(Aprianti et al., 2015). El concreto es la columna vertebral de todas las actividades de construcción y desarrollo en todo el mundo, y tiene como ingrediente clave el cemento Portland. Por lo tanto, a medida que se ha ido perfeccionando la técnica de fabricación del hormigón, se ha conseguido reducir la cantidad de energía utilizada en su fabricación y reducir el consumo del cemento por medio de la sustitución de materiales cementicios suplementarios o (Huntzinger & Eatmon, 2009) como lo son la escoria de alto horno (BFS) 5 humo de sílice, puzolanas naturales, cenizas de cascarilla de arroz, piedra caliza y cenizas de biosólidos (SSA) (Goncalves & Margarido, 2015). 1.4.Cemento Portland Hoy en día, en casi todos los países del mundo, se produce gran variedad de cementos. Las materias primas, principalmente arcilla y piedra caliza, se dosifican rigurosamente y se calcinan aproximadamente a 1,450 °C para formar un producto que consiste en silicatos de calcio y aluminatos llamado "clinker". (List, Contents, Kosmatka, Kerkhoff, & Panarese, 2003). El clinker se muele finamente con yeso (4% a 6%), u otra fuente de sulfato de calcio, para producir el cemento Portland (Goncalves & Margarido, 2015). Los químicos de cemento usan lo siguiente nomenclarura química (abreviaturas) para describir compuestos principales: A = Al2O3, C = CaO, F = Fe2O3, H = H2O, M = MgO, S = SiO2, Ŝ= SO3. La Tabla 1.4-1 muestra los cuatro compuestos primarios en el cemento Portland, su aproximación a sus fórmulas químicas y sus abreviaturas. El yeso, dehidrato de sulfato de calcio, es la fuente predominante de sulfato utilizado en el cemento; los compuestos C3S y C2S en clinker son conocidos como alita y belita, respectivamente. Alita constituye del 50% al 70% del clinker, mientras que la belita representa solo del 15% al 30%. Los compuestos de aluminato constituyen aproximadamente del 5% al 10% de los compuestos de clinker y ferrita del 5% al 15%. (List et al., 2003) 6 Componentes principales Formulas químicas aproximadas Abreviación Silicato Tricálcico 3CaO•SiO2 C3S Silicato Dicálcico 2CaO•SiO2 C2S Aluminato Tricálcico 3CaO•Al2O3 C3A Aluminoferrito Tetra cálcico 4CaO•Al2O3•Fe2O3 C4AF Tabla 1.4-1. Los cuatro compuestos primarios del cemento Portland. Cuando estos compuestos se hidratan (al ser combinados químicamente con agua) forman nuevos compuestos en la estructura química de la pasta de cemento endurecida. Las reacciones de hidratación específicas de cada compuesto se detallan en Figura 1.4-2 y 3 Los silicatos de calcio (C3S y C2S) por ejemplo, se hidratan para formar los compuestos de hidróxido de calcio o portlandita (CH en nomenclatura técnica) y el producto de hidratación principal que otorga la resistencia mecánica al hormigón denominado silicato de calcio hidratado (CSH en nomenclatura técnica). El C3A, por su parte, reacciona con agua e CH para formar hidratos de aluminato tetracálcico. El C4AF, reacciona con el agua para formar hidratos de aluminoferrita de calcio y el C3A, más los sulfatos (yeso, anhidrita u otra fuente de sulfato) y el agua se combinan para formar etringita (hidrato de trisulfoaluminato de calcio), monosulfoaluminato de calcio y otros compuestos relacionados. 7 Figura 1.4-2. Reacciones de la hidratación de los compuestos químicos del cemento Portland (Notación en óxidos) Fuente: List, Contents, Kosmatka, Kerkhoff, & Panarese, 2003 Figura 1.4-3. Esquema de las diferentes etapas del mecanismo de la hidratación de una partícula de cemento, (Goncalves & Margarido, 2015) 8 1.5. Materiales cementicios suplementarios El hormigón es una combinación de cemento, agua, agregado fino y grueso. A lo largo de las décadas se ha incrementado el uso de materiales cementicios suplementarios (SCM por su sigla en inglés) reduciendo así el uso de cemento; esto con el objetivo de tener hormigones de menor costo, mayor durabilidad y menores emisiones de gases de efecto invernadero. La adición de los SCMs, se realiza mediante el uso de cementos mezclados o añadidos por separado en la mezcladora. Su uso conlleva una reducción significativa de las emisiones de CO2 por tonelada en la atmósfera (Gartner, 2004). Estos materiales también se conocen como adiciones minerales o puzolanas, y por sí mismos generalmente no tienen propiedades cementicias (Bradley & Wilson, 2005). Los SCMs pueden clasificarse entre aquellos puzolánicos y aquellos hidráulicos y pueden representarse, junto al Cemento Portland, esquemáticamente en el diagrama de fase CaO-SiO2-Al2O3..(Goncalves & Margarido, 2015). Ver Figura 1.5-1 9 Figura 1.5-1. Diagrama de fases ternario de CaO-SiO2-Al2O3. Muestra la composición de los materiales cementicios suplementarios 1.5.1. Aglomerantes puzolánicos Varios tipos de puzolanas se utilizan en todo el mundo, como adición o sustitución del cemento Portland en el hormigón, reduciendo la permeabilidad y mejorando la durabilidad del hormigón mediante la creación de una fuerza adicional de la reacción puzolánica. (Zain, Islam, & Basri, 2005) El hormigón que contiene material puzolánico en sí mismo, reduce la demanda de cemento al contribuir a la resistencia a la compresión de dos maneras: como efecto de filler y como reacción puzolánica.(Lothenbach, Scrivener, & Hooton, 2011) que a su vez se dividen en dos aportes cementicios que se generan simultáneamente.(Vargas & Lopez, 2018). La puzolana consiste en materiales silíceos y activa sus propiedades cementicias cuando se combina con hidróxido de calcio. La base de la reacción puzolánica es una 10 reacción entre hidróxido de calcio, conocida como portlandita (Ca(OH)2) y el material silíceo para producir hidrato de silicato de calcio CSH Esta reacción se representa de la siguiente manera (Neville, 2011): 𝐶𝑎(𝑂𝐻)2 + (𝑆𝑖(𝑂𝐻4 ) → 𝐶𝑎2 + 𝐻2 𝑆𝑖𝑂42− + 2𝐻2 𝑂 𝐶𝑎(𝑂𝐻)2 + (𝑆𝑖(𝑂𝐻4 ) → 𝐶𝑎𝐻2 𝑆𝑖𝑂4 ∙ 2𝐻2 𝑂 (1) (2) La velocidad de reacción depende del tamaño de las partículas (los materiales más finas tienen más superficie específica para reaccionar) y de la disponibilidad de sílice amorfa, agua y CH.(Lothenbach et al., 2011) La contribución física, por otro lado, llamada efecto filler, está relacionada con los cambios en el espaciamiento de las partículas y la disponibilidad de la superficie para la nucleación de los productos de hidratación. (Oey, Kumar, Bullard, Neithalath, & Sant, 2013). Esta superficie de filler proporciona sitios de nucleación para la formación de CS-H. La influencia significativa de la finura de las partículas de los SCM se ha interpretado como una mayor superficie en la que pueden formarse los hidratos de silicato de calcio, el principal hidrato de la pasta de cemento. Este cambio es importante ya que puede modificar la microestructura y cambiar las propiedades a largo plazo.(Berodier, 2015). Además, puede ser utilizado para mejorar el rendimiento del hormigón, la reología y el comportamiento mecánico en estado endurecido. (Aprianti et al., 2015) Las puzolanas naturales, la ceniza de cascarilla de arroz, el humo de sílice, la metacaolina y las cenizas de lodo de las plantas de tratamiento de aguas residuales son algunos de los SCMs que están disponibles en grandes cantidades y que pueden utilizarse para reducir las emisiones de CO2 como sustituto del cemento Pórtland en el hormigón.(Malhotra, 2004) 11 1.5.2 Aglomerantes hidráulicos Los aglomerantes hidráulicos son materiales que reaccionan químicamente con el agua, convirtiendo el sistema de ligantes plásticos en una matriz sólida y con la capacidad de ligar otros materiales sólidos. Este proceso de endurecimiento tiene lugar a temperatura ambiente, tanto bajo el agua como expuesto a la humedad.(Goncalves & Margarido, 2015) La escoria de alto horno, las cenizas volantes tipo C y la piedra caliza, son aglomerantes hidráulicos que se utilizan como materiales cementantes (Kunther, Ferreiro, & Skibsted, 2017). Estos no sólo sustituyen parcialmente al clinker en el proceso de fabricación de cemento, sino que también se utilizan como sustitutos parciales del cemento o del agregado fino durante la preparación de lechada, mortero u hormigón. Los aglomerantes hidráulicos están compuestos principalmente de sílice (SiO2), alúmina (Al2O3) y cal (CaO). La composición químico-mineralógica específica de cada aglomerante determina su reactividad con el agua y, por lo tanto, sus propiedades aglomerantes.(Goncalves & Margarido, 2015). Estos aglomerantes hidráulicos latentes, son aluminosilicatos de calcio que reaccionan de forma lenta. Por lo tanto, la presencia de un activador alcalino es necesaria para que el proceso de endurecimiento sea significativo. Este compuesto rompe los enlaces químicos en la fase amorfa (o vidriosa) del aglomerante y promueve la disolución de especies iónicas y la formación de las fases C-A-S-H. Por ejemplo, la escoria granulada de alto horno es un ejemplo de aglomerante hidráulico latente. Los aglomerantes hidráulicos latentes tienen composiciones químicas ampliamente intermedias entre los de las puzolanas y los del cemento Portland. 12 1.6.Cenizas de biosólidos Se ha demostrado que las cenizas de biosólidos (SSA) en uso conjunto con cemento Portland presentan un comportamiento del material cementante. Varias evaluaciones medioambientales han llegado a la conclusión de que no afecta a la durabilidad del hormigón o mortero (M. Chen, Blanc, Gautier, Mehu, & Gourdon, 2013). La solidificación / estabilización de biosólidos, y por lo tanto las SSA que contienen un alto contenido de sulfato que son compatibles con cementos de alto contenido de C3A aportando al endurecimiento en morteros (Lin & Lin, 2005). Estos productos no sólo reducen el uso del suelo como vertedero, sino que también reducen el uso del cemento en la contaminación del hormigón y del medio ambiente, especialmente cuando la emisión de gases de efecto invernadero durante el proceso de incineración de los biosólidos es casi veinte veces menor que en la producción de cemento Portland. (Pavlík et al., 2016) Una vez incinerados los biosólidos, se someten a un tratamiento físico-químico que da como resultado un material cementicio suplementario (sewage sludge ashes, SSA). Su composición química y física permite su uso en la fabricación del hormigón (Piasta & Lukawska, 2016), ladrillos (Smol, Kulczycka, Henclik, Gorazda, & Wzorek, 2015) y pavimento asfáltico como sustituto del cemento (Sayed, Madany, & Buali, 1995), aditivo en morteros (Chiou, Wang, Chen, & Lin, 2006) y producción de clinker (Naamane, Rais, & Taleb, 2016). 13 SSA es un material polifásico compuesto por varios minerales cristalinos (θ%) y una fase vítrea (≈%), caracterizada por un salto de difusión que oscila entre 25 y 45° 2θ Co (Ɵ entre 4,14 y 2,34 Å).(Cyr, Coutand, & Clastres, 2007) El rango de tamaño específico y las propiedades de SSA dependen del tipo de sistema de incineración y de los aditivos químicos utilizados en el proceso de tratamiento de aguas residuales. Los componentes principales en las SSA son SiO2, CaO, Al2O3, y Fe2O3.(Yusuf et al., 2012) Según Naamane et al., (2016) las SSA contienen principalmente Ca, Fe, Mg, Na, P y K y, a menor escala, Zn, Pb, Cu, Ti, Ba, Cr, Mn y Ni, por lo que se concluye que las concentraciones de estos elementos son diferentes en función del grado del proceso de incineración. En la mayoría de los casos, la calcinación y la reducción de la masa se llevan a cabo en los cationes metálicos para formar átomos metálicos neutros o grupos de átomos que actúan como sitio catalíticamente activo.(Bailie, Hutchings, & O’Leary, 2001) 1.6.1. Incineración de biosólidos El proceso de incineración de lodos de biosólidos procura ser un proceso de combustión claramente controlado donde la fracción orgánica de los lodos tiene una transformación inerte. Los biosólidos contienen SiO2, anhidrita CaSO4, yeso CaSO4-2H2O y minerales de albita NaCaSi4Al4O8. La calcita CaCO3, por otro lado, aparece después del proceso de incineración. (Tantawy, El-Roudi, Abdalla, & Abdelzaher, 2012). Por otro lado, si la transformación de lodos en cenizas se produce de forma incontrolada, causa problemas ambientales debido a los componentes ácidos, básicos o 14 salinos contenidos en el lodo. La transición y los elementos no metálicos, tienden a favorecer la generación de sustancias tóxicas durante el proceso de incineración. (Dawson, Mangalassary, & Sheldon, 2012). La reducción del volumen generado por la incineración es de hasta el 55% (Wasielewski & Jagustyn, 2013), pero aunque este proceso de combustión implique la generación de 40 kg de CO2 (Pavlík et al., 2016), 20 kg de N2O (M. Mizouchi ; K. Sato; Y. Inamori; M. Matsumura, 1998), y 0.5 kg NOx (US Environmental Protection Agency, 1995), la emisión de gases de efecto invernadero durante el tratamiento térmico es inferior (0.223 Kg CO2 e / Kg SSA (Y.-C. Chen & Kuo, 2016) que en la generada en la producción de cemento ( 0.8 Kg CO2e/ Ton OPC , (Tae, Baek, & Roh, 2016)) Como muestra la Figura 1.6-1, existen diferentes procesos de incineración, pero todo depende del tipo de horno, su capacidad de temperatura máxima y el tiempo de incineración. El sistema de incineración de las SS suele contener un dispositivo de deshidratación, como un filtro al vacío, una centrifugadora o una prensa de banda; un incinerador, como un horno de solera múltiple (MHF) o un lecho fluidizado (FB); un sistema de alimentación de lodos, un sistema de tratamiento de cenizas, un sistema de control de la contaminación atmosférica y otros dispositivos de control..(Lu & Zheng, 2008) En los sistemas convencionales, la zona de secado suele estar comprendida entre 425 °C y 760 °C, y la combustión de los lodos se produce aproximadamente a 925 °C. (Pavlík et al., 2016). Sin embargo, incineradores de lecho fluidizado pueden funcionar a temperaturas inferiores a 800°C. (Pérez-Carrión, M.; Baeza-Brotons, F.; Payá, J.; Saval, J.M.; Zornoza, E.; Borrachero, M.V.; Garcés, 2014) 15 Sin embargo, con la condición de que el horno alcance las temperaturas requeridas, los procesos de incineración térmica pueden llevarse a cabo en cualquier horno eléctrico convencional, ya que el objetivo principal de la incineración de SS en la industria de la construcción es activar la capacidad cementicia de las cenizas de las SS. Figura 1.6-1. Diferentes rutas y tecnologías relacionadas de procesamiento térmico del lodo de aguas servidas. Fuente: (Smol et al., 2015) Dependiendo del origen de los biosólidos y de las tecnologías usadas en su incineración se producen SSA de diferente naturaleza como se muestra en la Figura 1.6-2; en donde se identifican SSA con composiciones similares a las del cemento portland o escorias de 16 alto horno con actividad hidráulica y otras similares a las composiciones de cenizas volantes y metacaolina con actividad puzolánica. Figura 1.6-2. Diagrama ternario de fases. Clasificación de tipos de cenizas en el mundo según revisión bibliográfica 17 1.7.Factores para la activación cementicia de cenizas de biosólidos Las características físicas y químicas del SS no son constantes, y varían según el diseño de cada planta de tratamiento, tipo de aguas residuales, época del año, clima, etc. De esta manera, no es posible estimar constantemente cuál es el tratamiento óptimo y energéticamente eficiente para activar su capacidad puzolánica y adquirir capacidad cementante. (Yusuf et al., 2012). Por lo tanto, la morfología de las partículas es irregular para todas las cenizas cuando se calcinan a diferentes temperaturas y tiempo de residencia, teniendo una influencia decisiva en la demanda de agua, superficie específica, porosidad y resistencia mecánica. (Taylor-Lange, Lamon, Riding, & Juenger, 2015). 1.7.1. Temperatura máxima de incineración La incineración a diferentes temperaturas,700 °C (Pan, Tseng, Lee, & Lee, 2003), 800 °C (Donatello, Freeman-Pask, Tyrer, & Cheeseman, 2010) o 850◦C (Cyr et al., 2007) puede conducir a una formación alta, moderada (Garcés et al., 2008) o baja (Cyr et al., 2007) reactividad puzolánica. Como se muestra en las Figuras 1.7-1 – 4 y la Tabla 1.7-1 las temperaturas afectan la microestructura de las cenizas, la evolución del comportamiento químico de las SSA durante el proceso térmico (Tantawy et al., 2012). 18 Figura 1.7-1. Fotografia SEM. Microestructura de biosólido. (Tantawy et al., 2012) Figura 1.7-2.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 500°C. (Tantawy et al., 2012) 19 Figura 1.7-3.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 800°C (Tantawy et al., 2012) Figura 1.7-4.Fotografía SEM de cenizas de biosólidos (SSA) incinerado a 950°C. (Tantawy et al., 2012) Rango de Temperatura 50- 130°C 200-320°C 330-390°C 400 - 670°C Descripción Pérdida de humedad y agua adsorbida Emisión de materia orgánica volátil Combustión de materia orgánica compleja y no volátil Combustión fija de carbono capturado por materiales inorgánicos, remoción de agua estructural de arcilla mineral Tabla 1.7-1. Evaluación de la actividad puzolánica de las cenizas de biosólidos durante el proceso térmico. 20 Mientras algunos autores concluyeron que la actividad puzolánica alcanza su máximo en 800 ˚C de calcinación (Naamane et al., 2016), hay otros autores que establecieron que por encima de esta temperatura se produce una disminución de la actividad puzolánica debido a la cristalización de sílice amorfa (Tantawy et al., 2012). MPa SSA/MPa OPC 0 5 10 15 20 25 30 2,0 2,0 1,5 1,5 Gastaldini, et al 1,0 1,0 Cyr, et al Gastaldini, et al 0,5 0,5 0,0 0,0 0 5 10 15 20 Tiempo (Dias) 25 30 Figura 1.7-5.Índice de resistencia mecánico. Revisión Bibliográfica y análisis de resistencia a compresión (MPa) de las cenizas de biosólidos relativo al 100% cemento Portland (MPa SSA/MPa OPC) La Figura 1.7-5 por ejemplo, muestra la comparación del comportamiento mecánico de las SSA (MPaSSA/MPa IPC) según 3 autores distintos. Cada tipo de SSA, muestra una tendencia diferente, y no es posible modelar matemáticamente cual el comportamiento de resistencia a compresión únicamente con la temperatura como variable dependiente, ya que factores físicos y químicos de las cenizas varían según cada propiedad de las cenizas. 21 1.7.2. Tiempo de residencia Una investigación realizada por (Gastaldini et al., 2015) determinó que la resistencia a la compresión de la mezcla donde los lodos fueron calcinados a 600 ˚C durante 1 h es 54,5 MPa, a 700 ˚C durante 30 min y durante 2 horas tiene valores de compresión a 50,2 y 50,7 MPa, respectivamente. Por ejemplo, la figura 1.9 muestra que tanto la diferencia de temperaturas como de tiempo de incineración están relacionados con el comportamiento mecánico del hormigón y las SSA como material cementicio suplementario. Figura 1.7-6. Resistencia a compresión (MPa) según tiempo y temperatura de incineración. 22 1.8. Consumo de Energía en incineración de biosólidos Una evaluación del ciclo de vida realizada por (Pavlík et al., 2016) donde explica que la energía necesaria para el tratamiento térmico de los lodos a 700 ° C es de 220 MJ/t. Es decir, una disminución en el consumo de energía fue casi de 10% por cada 10% de SSA en el hormigón y la emisión de CO2 durante el tratamiento térmico de los lodos fue de 40 kg/t, es decir 20 veces menor que en la producción del clinker. Como conclusión, el análisis de costos revela beneficios energéticos sustanciales relacionados con la aplicación SSA como reemplazo parcial del cemento. Ver Figura 1.8-1. Figura 1.8-1. Comparación de la resistencia a la compresión, el consumo de energía y gases de efecto invernadero (GEI) relacionados con la sustitución de cemento parcial por parte de los lodos de aguas servidas. (Pavlík et al., 2016) 23 2. PROPUESTA DE TESIS 2.1 Oportunidad de investigación Mediante el control de parámetros de incineración como temperaturas y tiempos de residencia, y contenidos químicos de los biosólidos, es posible optimizar la capacidad puzolánica de las cenizas y lograr a su vez, la disminución del consumo energético y emisiones de CO2 en el proceso de incineración mismo. Tomando en cuenta que las características físicas y químicas de los lodos se aguas servidas no son constantes, y varían según el diseño de cada planta de tratamiento, tipo de aguas residuales, época del año, clima, etc, de tal manera que no permiten estimar de una manera constante cual es el tratamiento óptimo y enérgicamente eficiente para activar su capacidad puzolánica y adquirir capacidad cementancia. (Dawson et al., 2012) 2.2 Hipótesis A partir de la revisión bibliográfica y su análisis se identificó que a diferencia de las cenizas volantes de la quema del carbón, las SSA se producen con diversos procesos de incineración y con un bajo control. Por lo tanto, se plantea una hipótesis que permite estructurar un programa experimental que responda a la influencia que tienen variables críticas de incineración como temperatura y tiempo en el desempeño de las SSA como MCS. Un aumento en la temperatura o el tiempo en el proceso de incineración del lodo de aguas servidas determinan las condiciones superficiales de las partículas y su 24 cristalinidad/amorfosidad de las cenizas resultantes, lo que puede aumentar el aporte cementicio de éstas en un hormigón. 2.3 Objetivos 2.3.1 Objetivo General Establecer un modelo estadístico que permita identificar los valores de Temperatura y Tiempo en el proceso de incineración de los lodos de planta de tratamiento de aguas servidas para mejorar el comportamiento de las cenizas usadas como material cementicio suplementario 2.3.2 Objetivos específicos 1. Cuantificar la incidencia de la Temperatura y el Tiempo durante la incineración de los lodos de planta de tratamiento de aguas servidas en las propiedades físicas y químicas de las cenizas resultantes 2. Cuantificar la incidencia de las propiedades físicas y químicas de las cenizas en su aporte “filler” y puzolánico como materiales cementicios suplementarios 3. Determinar un índice energético por medio de la relación que existe entre la energía consumida en el proceso térmico en la fabricación de las cenizas con respecto a los MPa obtenidos 25 3. MATERIALES Y METODOS Un tipo de biosólido (SS) ha sido recolectado de un vertedero en Santiago de Chile y secado durante 24 horas a 105⁰C. Considerando el efecto de la finura de los materiales cementicios suplementarios (SCM) sobre las propiedades de la pasta de cemento (Pan et al., 2003) y el efecto de desintegración de poros que disminuyen su superficie específica durante la molienda (Van, Rößler, Bui, & Ludwig, 2014) en las partículas SCM, los SS se sometieron a un molino de bolas durante 3 horas a 85 RPM para posteriormente ser pasados a través de un tamiz de 0,300 mm. El diseño factorial 2k con dos factores: Temperatura (T) y Tiempo (t), proporcionó los parámetros de incineración para obtener los resultados que responden al comportamiento a edades tempranas y tardías de SSA como SCM. Se utilizaron dos tipos de filler inerte, F30 y F200, como referencia para las primeras edades y partículas de SiO2 99% amorfo para la comparación del comportamiento puzolánico. El comportamiento mecánico del cemento con el material cementicio suplementario fue analizado a nivel de pasta. 3.1. Materiales 3.1.1. Distribución de Tamaño de Partículas (DTP) La distribución de tamaño de partículas (DTP) de las SS, el cemento tipo IP según ASTM C595 (nombrado IPC), las SSA y de los fillers inertes F30 y F200. Cada uno fue medido con el difractómetro láser Malvern Mastersizer 2000; el SS e IPC se disolvieron con Isopropanol a un índice de refracción de 1,378, para SSA, F30 y F200 el dispersante utilizado 26 fue agua (RI 1,330). Se utilizó el mismo procedimiento para cada dispersante: 10 segundos y 6 veces a 2000 rpm. Para el análisis de la DTP en muestras de SS e IPC, se consideraron índices de refracción de 1,52 y 1,68, respectivamente. Para las muestras de SSA y de fillers inertes, el índice de reflexión utilizado fue de 1,458 y 1,5 respectivamente. Los resultados de DTP se muestran en la Figura 3.1-1 0,1 1 10 100 1000 12 12 Volumen (%) 10 10 SS 8 Filler30 8 6 OPC IPC 6 Filler200 4 4 2 2 0 0 0,1 1 10 Size (µm) 100 1000 Figura 3.1-1. Distribución de Tamaño de partículas (DTP) de SS, F30, OPCIPC, F200 El D10, D30 D60 es el diámetro de partícula que pertenece a 10. 30 y 60 por ciento del volumen total y se muestran en la Tabla 3.1 2. 27 3.1.2. Área de superficie específica BET La Tabla 3.1 2 muestra la área de superficie específica BET (m2/g) para SS, IPC, F30, F200 y SiO2 (99% amorfo). El diámetro total de los poros se calculó a partir de la isoterma a una presión relativa de 0,99. El área de microporos (cm2/g) fue calculada por el método t-plot y el diámetro del poro por BJH. El equipo donde se realizaron las mediciones de adsorción y desorción de nitrógeno fue el 3-FLEX Micromeritics No. Elemento D10 D30 D60 BET (m2/g) Diámetro de Poro (nm) Área de Microporo (cm2/g) 1 SS 1,67 8,22 28,63 22,34 69,0 11,0 2 IPC 2,48 7,13 18,35 1,6 84,00 1,5 3 F30 1,45 5,11 16,38 4,4 56,72 1,14 4 F200 124,05 184,01 274,97 0,04 66,45 0,01 6 SiO2 - - - 211,29 51,2 42,67 Tabla 3.1-1. Caracterización física. Valores de D10, D30, D60 y BET (m2/g) de las SS, IPC, OPC, F30 y F200 3.1.3. Análisis de XRF y XRD Por medio de un espectrómetro llamado Bruker S8 Tiger se realizó un análisis de fluorescencia de rayos X (CRF) para determinar la composición química de los materiales. La composición mineralógica de los elementos de IPC, SS, SSA, IPC y OPC se determinaron por difracción de Rayos X (XRD) utilizando un ENDEAVOR Bruker D4 de 35 Kv, a 35mA de corriente, con análisis de la geometría fundamental de Bragg Brentano con una fuente COMMANDER de Cobalto (Co) Kα. Los difractogramas se registraron entre los ángulos 28 2θ=3°y 75° con una velocidad de exploración de 2,5°/min a temperatura ambiente. El cálculo del contenido de sílice amorfo se realizó restando la cantidad de SIO2 total proporcionado por el XRF y el SiO2 cristalino determinado en el análisis XRD. Ver Eq (1). El resultado de Pérdida de Ignición (LOI) se basó en ASTM D7348-13. Ver Tabla 3.1-2 𝑆𝑖𝑂2−𝐴𝑚𝑜𝑟𝑝ℎ𝑜𝑢𝑠 = 𝑆𝑖𝑂2−𝑋𝑅𝐹 − ∑ 𝑆𝑖𝑂2−𝐶𝑟𝑦𝑠𝑡𝑎𝑙𝑙𝑖𝑛𝑒 Element SiO2 CaO P2O5 Fe2O3 Al2O3 SO3 MgO K2O TiO2 Na2O CuO Mn LOI (%) IPC 20,1 61,95 0,15 4,55 4,12 2,4 0,3 0,8 0,18 0,2 0,02 0,1 2,8 (1) SS 15,31 13,27 7,78 6,88 3,91 4,33 1,48 0,88 0,86 0,43 0,26 0,12 52,57 Tabla 3.1-2. Caracterización mineralógica de OPC, IPC y SS. Un análisis del diagrama de fases ternario de los materiales cementicios suplementarios (ver Figura 3.1-2) muestra que las SS están posicionadas en el sector de la Escoria de Alto horno. 29 3.2. Diseño experimental para estudio del desempeño de SSA Se utilizó un horno eléctrico para realizar el proceso de incineración de SS a SSA. Los 280 gramos de material con una densidad de 2,9 kg/m3 se colocaron en una bandeja metálica con dimensiones de 30x60 cm; la altura del material en la bandeja, aproximadamente 50 mm, permitió que la combustión de SS fuera homogénea. Una revisión de la literatura (Gastaldini et al., 2015) (Tantawy et al., 2012) (Cyr et al., 2007) (Barbosa & Filho, 2004) y el método estadístico utilizado por Vargas & Lopez (2018) y propuesto por Box & Hunter (1961) se llevó a cabo para establecer los factores altos y bajos del diseño factorial 2k central compuesto. El rango de temperatura máxima y el tiempo de residencia se encuentran entre 692⁰C ± 60⁰C y 35 min ± 25min, respectivamente. Para aumentar la región experimental y analizar la respuesta máxima como se muestra en la Tabla 3.2-1 se estableció un valor de α = 1,414 veces la distancia al valor del punto central (puntos estrella). El diseño factorial de dos niveles con los valores de cada factor se muestran en la Figura 3.2-1 A consecuencia que el desempeño químico de las SS están en la región de la escoria de alto horno, se procedió a realizar un proceso de enfriamiento rápido para imitar el mismo proceso de fabricación de la escoria y aumentar así su contenido de fases amorfas (ACI 233R-95, 2000). El proceso de enfriamiento rápido de las SSA se basó en la extracción de la bandeja metálica del horno eléctrico al alcanzar la temperatura máxima dejándolo enfriar a temperatura ambiente. Dicho proceso de enfriamiento permitió una disminución de la temperatura máxima de incineración (de hasta 834°C) a 400°C en menos de 1 minuto. Ver Figura 3.2-2 30 No. oC/min A B 1 2 3 4 5 6 7 8 9 - 11 633/10 750/10 633/60 750/60 550/35 834/35 692/0 692/71 692/35 + + -α α 0 0 0 + + 0 0 -α α 0 Temperature Residence Time ( ⁰C) (t) 633 10 750 10 633 60 750 60 550 35 834 35 692 0 692 71 692 35 Tabla 3.2-1. La temperatura y el tiempo de residencia alto y baja establecen un diseño factorial central compuesto 22. El proceso se nombra con la nomenclatura temperatura máxima (°C) /tiempo de residencia (min) Figura 3.2-1. Modelo de diseño central compuesto y región experimental con puntos estrella. 31 Figura 3.2-2. Ejemplo de Proceso Térmico (835/35) de incineración de SS. Enfriamiento rápido al llegar a la temperatura máxima de 835 °C por 35 minutos 3.3. Caracterización del desempeño de SSA Se utilizó el método propuesto por Zunino & Lopez, (2017), donde se mantiene la misma relación de 0,45 en la fracción volumétrica agua/cemento más materiales cementicios (w/mc) según la densidad de cada material. Se seleccionó una mezcla 100% IPC, denominada IPC45 con (w/c = 0.45) como referencia para evaluar el material cementicio. El ajuste del diseño de la mezcla se hizo ajustando el volumen de las SSA después de la sustitución del 20% por el peso del IPC por SSA al volumen del cemento en la mezcla de referencia. Se utilizaron muestras cúbicas con lados de 2x2cm para comparar la resistencia a la compresión. Por otro lado, considerando el efecto de dilución y considerando que la pasta de cemento aumenta en la relación w/c al estar compuesto por el 80% de IPC, se desarrollaron otras muestras cúbicas con lados de 2x2 cm con pasta de cemento de w/c=0,56 denominada IPC56. 32 Debido que es considerado el IPC es un cemento puzolánico, se hizo una comparación con cemento Portland tipo I para conocer el rendimiento mecánico de la pasta de cemento sin materiales puzolánicos. Las mezclas denominadas w/c 0.45 y w/c 0.56 son nombradas OPC45 y OPC56, respectivamente. Para conocer el comportamiento a edades tempranas y tardías, se realizó el análisis de resistencias de compresión (MPa) a los 7, 14, 20, 56 y 90 días. 3.3.1. Hidratación en pasta de cemento Se realizaron pruebas de calorimetría isotérmica para evaluar el efecto de filler de las SSA sobre la hidratación temprana de la pasta de cemento. Las mediciones se realizaron por 72 horas en un calorímetro isotérmico llamado TAM Air a una temperatura de 23°C. Una relación w/c de 0.55 se usó en las pruebas de pasta de cemento debido a la alta absorción de agua en la superficie de las partículas de SSA (Naamane et al., 2016). 3.3.2 Capacidad puzolánica de la SSA Para determinar la eficiencia de cada uno de los procesos térmicos propuestos en el diseño experimental, se llevó a cabo el método de R3 utilizado por Vargas & Lopez, (2018) y desarrollado por Wadsö, (2010) y Avet et al Avet, Snellings, Alujas, Ben, & Scrivener, (2016) de las 11 tipos de SSA, F200 y SS. 33 3.4. Resultados y discusión 3.4.1. Análisis de variabilidad en el proceso térmico Para determinar la robustez del diseño experimental y la influencia de la variabilidad del proceso térmico, el proceso de incineración se repitió dos veces. Se realizó un diseño factorial para evaluar los factores de Temperatura, Tiempo y Repetición. El objetivo fue concluir que una significación cero en el factor de repetición en la respuesta BET (m2/g) y LOI(%) concluyen que los factores de Temperatura y Tiempo tenían una incidencia superior en el comportamiento cementicio del SSA y no existe variabilidad significativa en el procedimiento térmico. La importancia de los tres factores ha sido analizada con el Lenth Analysis (V. Lenth, 1989). Al estar el factor de repetición cerca de la línea de pendiente PSE de Lenth, se concluye que sólo los factores de Temperatura y Tiempo son significativos en el valor de la superficie (BET m2/g) y el LOI (%) de las cenizas. El diseño experimental (22) con dos replicas propuesto en el apartado anterior se realizó para continuar el análisis del comportamiento cementicio de las SSA según cada tipo de tratamiento térmico. 3.4.2. Comportamiento hidráulico Tomando en cuenta que la mineralogía del SS y por lo tanto el SSA están posicionados en el sector de Escorias de Alto Horno (ver Figura 1) se realizó un análisis de calorimetría isotérmica de las SSA para determinar el nivel de hidraulicidad de las mismas, a modo de tomarlo en cuenta en el análisis de la contribución física del material. Ver Figura 3.4-1 34 CUmulative Heat (J/g SSA) 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 18 16 14 12 10 8 6 4 2 0 18 16 14 12 10 8 6 4 2 0 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 Tiempo ( dias ) Figura 3.4-1. Análisis de hidraulicidad de SSA por medio de calorimetría isotérmica (J/g SSA) 3.4.3. Desarrollo de la resistencia del SSA Los resultados de las 3 réplicas del resistencia a compresión (MPa) de la pasta de cemento con un 20% de reemplazo de SSA por IPC a los 7, 14, 28, 56 y 90 días de curado se muestran en la Tabla 3.4 1 35 No. Process MPa7 MPa 14 MPa 28 MPa 56 MPa 90 0 IPC45 15,17 21,05 28,07 32,03 35,37 1 633/10 16.05 21.51 26.45 32.08 38.69 2 750/10 17.49 22.01 30.81 33.90 37.25 3 633/60 14.72 23.38 29.70 34.48 35.48 4 750/60 16.22 20.40 22.19 31.19 36.27 5 550/35 16.77 25.70 26.33 31.83 37.17 6 834/35 16.19 22.51 25.84 30.99 35.07 7 692/0 16.86 13.67 21.63 28.85 37.25 8 692/71 18.47 21.73 27.48 29.49 36.51 9 - 11 692/35 18.12 21.37 28.91 30.32 38.55 Tabla 3.4-1. Resistencia a compresión (MPa) de IPC45 y SSA Por otro lado, la muestra Figura 3.4 -2 los valores de resistencia a compresión media (MPa) de los 11 tipos de SSA comparada con IPC45, IPC56, OPC45, OPC56, F30 y F200. Nótese que el efecto de 20% de F200 es similar al de aumentar la relación w/c de 0.45 a 0.56. Se observa además un aumento en resistencia al disminuir el tamaño de partícula de F200 a F30. El aumento más significativo ocurre cuando se hace el 20% de reemplazo de las SSA, este comportamiento puede deberse a una combinación de factores: el efecto de nucleación causado por el efecto de filler de las cenizas debido a su tamaño de partícula y a la superficie específica de las SSA (Oey et al., 2013) y comportamiento hidráulico de las SSA además de un posible efecto puzolánico inicial Zunino & Lopez, (2017). 36 Compressive strength (MPa) 0 10 20 30 40 50 60 70 80 90 100 70 70 60 60 50 50 40 40 30 30 F200 20 20 OPC56 10 10 SSA IPC45 F30 OPC45 IPC56 0 0 0 10 20 30 40 50 60 70 80 90 100 Curing Time (Days) Figura 3.4-2. Evolución de esfuerzo a compresión (MPa) de las SSA, IPC45, F30, F200, OPC45, OPC56, IPC56 a los 7,14,28,56 y 90 Para conocer la diferencia de cada tratamiento térmico en relación con el IPC45, en la se realizó un análisis de medias pareadas (Rubin, 2006). Como se estableció en este método, los valores de resistencia a compresión IPC45 y SSA no se presentan como muestras independientes, sino como una muestra de pares que asumían tener una distribución normal combinada con un intervalo de confianza del 95% (t0,05). La diferencia entre la resistencia a la compresión del IPC45 y del SSA varía significativamente dependiendo del tipo de tratamiento térmico y del tiempo de curado. La Tabla 3.4 2 muestra que, a edades tempranas de 7 días, la resistencia a compresión relativo (Mpa7/Mpa IPC) aumenta significativamente del IPC45 en los procesos 633/10 y 834/35 a 692/35. Menores resistencias a edades tempranas son típicas del comportamiento 37 puzolánico, pero como se mencionó en la sección anterior, este aumento en la compresión a los 7 días de curado está relacionado con el efecto de nucleación y la hidraulicidad de las SSA. En edades tardías (90 días) por otro lado, (MPa90/MpaIPC) afirma que sólo los procesos 633/10 y 692/35 son significativamente mayores, pero todos los otros siguen siendo iguales o superiores a 1,0 lo que significa que la resistencia a compresión a 90 días de las mezclas con 20% de SSA superan a las del IPC a igual w/c. Day 7 No. 1 2 3 4 5 6 7 8 9 - 11 Process 633/10 750/10 633/60 750/60 550/35 834/35 692/0 692/71 692/35 t0,05 1,89 2,01 2,01 2,01 2,92 2,92 2,92 2,92 1,77 Day 90 |t| < ~ ~ ~ ~ < < < < 2,5 1,7 0,4 0,3 2,4 5,2 3,1 9,3 4,1 Mpa 7 / Mpa IPC 1,06 1,15 0,97 1,07 1,10 1,07 1,11 1,21 1,01 t0,05 1,86 2,13 2,92 2,01 2,92 2,92 2,92 2,92 1,76 |t| < ~ ~ ~ ~ ~ ~ ~ < 2,66 0,98 0,06 0,88 2,02 0,44 2,00 0,99 4,66 Mpa 90 / Mpa IPC 1,09 1,05 1,00 1,02 1,05 0,99 1,05 1,03 1,09 Tabla 3.4-2. Resultados del análisis de medias pareadas con respecto al IPC45 de las resistencias a compresión (MPa) de cada proceso de incineración 38 3.4.4. Contribución física: Efecto de filler 3.4.4.1. Distribución granulométrica (PSD) En la se muestran los resultados de la distribución de tamaños de partículas de las SSA. Se observó que la cantidad de partículas más pequeñas ha disminuido en aproximadamente un 50% y que las partículas medias han aumentado de tamaño en un 25% del volumen total. La Tabla 3.4 3. muestra los resultados de tamaño de partícula de D10, D30; D60 3.4.4.2. Área de superficie especifica BET (m2/g) La superficie específica (BET), el diámetro de poro (nm) y el área de microporo (cm2/g) determinados para los 11 tipos de SSA se muestran en la Figura 3.4 2. Los resultados muestran que la superficie especifica BET (m2/g), quien proporciona sitios adicionales en las partículas de los SCM para acelerar las reacciones de los productos de hidratación (Oey et al., 2013); oscilan entre 2,31 y 9,19. Ver Tabla 3.4 3. 39 12 10 Volumen (%) 12 SSA min SSA max F30 SS OPC IPC F200 8 6 10 8 6 4 4 2 2 0 0 0,1 1 10 Size (µm) 100 1000 Figura 3.4-2. Distribución de Tamaño de Partículas (DTP) F30, SS, OPC, IPC y la envolvente de los tamaños máximos y mínimos de las SSA. No. Process D10 D30 D60 1 2 3 4 5 6 7 8 9 - 11 633/10 750/10 633/60 750/60 550/35 834/35 692/0 692/71 692/35 2,3 2,6 2,8 2,8 3,3 3,3 2,9 2,9 3,1 9,8 11,5 10,5 12,2 10,1 11,6 10,9 11,0 11,5 25,3 31,5 25,1 31,6 22,5 29,0 31,0 30,0 31,7 BET 2 (m /g) 27,1 15,1 20,2 12,8 17,2 6,8 24,2 15,7 15,7 Pore Diameter (nm) 45,3 46,5 43,3 47,6 45,9 47,8 40,6 48,5 47,9 Micropore Area (m2 /g) 15,0 13,0 19,1 11,8 16,9 6,5 11,9 10,9 7,2 Tabla 3.4-3. . Diámetro de partículas de SSA representados en D10, D30 y D60; BET (m2/g), diámetro de poro y área de microporo (m2/g) 40 3.4.4.3 Calorimetría isotérmica IPC Figura 3.4-3. Calorimetría Isotérmica para análisis de calor de hidratación del cemento (J/g IPC) con las muestras de IPC, OPC, F30, F200 y SS. El aumento del calor de hidratación por gramos de IPC (J/g IPC) de las muestras de SSA se observa en la Figura 3.4 -3 el calor acumulado de las SSA muestra que hubo un incremento (denominado Qfiller) del calor de hidratación del cemento por cada gramo de SSA adicionado. Nótese que, aunque el tamaño de la SSA y la F30 tenían el mismo valor de D60, las SSA aumentaron el calor de hidratación del cemento. Esto significa que aspectos del área superficial, propiedades interfaciales y reacciones de intercambio iónico, mayor cantidad de poros de gel y menor cantidad de poros capilares de las muestras de SSA, influyen en las tasas de hidratación del cemento (Saeidpour, 2015)(Oey et al., 2013). 41 Es decir, que la presencia de SSA en la pasta de cemento ha aumentado aproximadamente en un 11% el calor de hidratación generado por el cemento. Según Oey et al., (2013) la presencia de SSA provee más área superficial de tal modo aumentan los sitios donde se desarrolla la nucleación de productos de hidratación. Por otro lado, SS sin incinerar disminuyó el calor de hidratación generado por el cemento; lo que se explica por la presencia de materia orgánica en el lodo de aguas residuales prolonga potentemente el tiempo de fraguado, afectando negativamente la resistencia a la compresión (Valls, Yagüe, Vázquez, & Mariscal, 2004), y el grado de hidratación del cemento (Naamane et al., 2016). En la Tabla 3.4-4 se establecieron las variables explicativas para el aumento del calor de la IPC45 (Qfiller). Se determinó que D60 explica, con una correlación de -0.87 el aumento del calor de hidratación observado en el cemento. Tal como Neville, (2011) establece, el diámetro medio SSA sobre 215 μm es suficientemente grande como para excluir cualquier efecto de nucleación heterogénea y no tiende a ser reactivo por si mismo. Ya que una de las funciones de las partículas finas es proporcionar sitios de nucleación para los CSH, catalizando el proceso de nucleación reduciendo la barrera de energía y presentando un comportamiento óptimo dependiendo de la tasa de reemplazo. (Lawrence, Cyr, & Ringot, 2003) El área de microporos (cm2/g) y el BET (m2/g) con una correlación de 0,84 y 0,63; respectivamente, explican el aumento del calor de hidratación observado en el cemento. Ver la Tabla 3.4-4. Algunos autores como Yusuf et al., (2012), a través de un calorímetro de conducción isotérmica y un análisis de XRD para evaluar la hidratación de las pastas de cemento que 42 contienen SSA, han observado la presencia de carboaluminatos hidratados y aluminosilicatos. Como la zeolita, las SSA pueden reconocerse como una clase de aluminosilicatos cristalinos con áreas de superficie BET relativamente altas a consecuencia de sus microporos ordenados de dimensiones moleculares (típicamente 0.25-1 nm) que permitieron transformaciones catalíticas selectivas (Christensen, Egeblad, Christensen, & Groen, 2008). Por consiguiente, se establece que los valores de BET y la distribución adecuada de microporos en las partículas de SSA contribuyeron a la transferencia de masa y a la estabilidad sobre la velocidad de reacción catalizada. Para establecer un modelo que prediga el comportamiento de Qfiller en función del tamaño de partícula (D60) y el área de superficie BET (m2 / g), con R2 = 0,89, la Tabla 3.4-5. muestra el parámetro de estimación para desarrollar el modelo de predicción. Ver Eq. 2 Variable Per variable Correlation 2 Micropore Area (m /g) 0,84 Qfiller (J/g OPC) 2 Lower end of 95% Upper end of 95% Prob > |t| 0,48 0,96 0,0013 BET surface area (m /g) Qfiller (J/g IPC) 0,63 0,06 0,89 0,0359 D60 -0,87 -0,97 -0,57 0,0005 Qfiller (J/g IPC) Tabla 3.4-3. Variables explicativas. Análisis multivariable para la relación que existe entre el Qfiller (J/g OPC) y BET (m2/g), Área de Microporo (m2/g) y D60 43 Term Model Constant D60 BET surface area (m2/g) R2 = 0,89 Estimation 34,53 -0,65 0,22 Estándar Error 3,79 0,11 0,07 t student 9,11 -5,91 3,13 Prob > |t| <,0001 0,0004 0,0141 Tabla 3.4-4. Análisis y desarrollo del modelo de predicción estadístico para la estimación del parámetro Qfiller (J/g IPC). Modelo de predicción estadística 𝑄𝑓𝑖𝑙𝑙𝑒𝑟 = 34.525 – 0.652 𝐷60 + 0.216 𝐵𝐸𝑇 (2) 3.4.5. Contribución química: efecto puzolánico 3.4.5.1 Resultados de XRF y XRD La Tabla 3.4-6 muestra la composición química, el LOI (%), el total de las fases amorfas y el SiO2 amorfo de las muestras de SSA. Como se indica en la sección 3.4.5.1 y en base al porcentaje total de SiO2, Al2O3 y CaO, la ubicación de las SSA en el diagrama de fases ternario se encuentra ubicado en el sector de la escoria de alto horno. Ver la Figura 1-3. Esta similitud de comportamiento cementicio permite relacionar de forma directa el comportamiento de los SSA cuando está reaccionando con el CaOH. 44 Process SiO2 CaO P2 O5 Fe 2 O3 Al2 O3 SO3 MgO K2 O TiO2 Na2 O Others CuO MnO LOI Total Amorphous SiO2 amorphous SS 15,31 13,27 7,78 6,88 3,91 4,33 1,48 0,88 0,86 0,43 44,87 0,26 0,12 52,57 48,10 0,20 633/10 23,71 18,66 11,20 8,58 7,78 3,11 2,75 1,14 1,06 0,93 21,12 0,28 0,12 9,20 51,00 15,15 750/10 24,50 19,17 11,63 8,69 8,11 3,16 2,98 1,14 1,07 0,99 18,59 0,29 0,13 4,40 42,35 17,56 633/60 23,63 19,64 11,36 8,60 7,80 3,07 2,88 1,12 1,07 0,93 19,93 0,29 0,13 5,20 43,35 15,46 750/60 24,75 19,40 11,77 8,95 8,14 3,15 3,05 1,18 1,10 0,99 17,56 0,29 0,13 2,20 38,40 16,68 550/35 23,46 18,70 11,08 8,35 7,69 3,04 2,78 1,09 1,08 0,90 21,83 0,28 0,12 8,20 43,45 15,89 834/35 25,34 19,04 11,63 9,20 8,15 3,07 3,01 1,17 1,08 1,04 17,27 0,27 0,13 1,50 35,45 18,32 692/0 23,65 18,82 11,32 8,67 7,64 2,95 2,79 1,16 1,08 0,88 21,04 0,28 0,12 8,50 44,80 15,40 692/71 24,00 18,94 11,34 9,10 7,95 3,13 2,90 1,12 1,05 0,90 19,57 0,28 0,13 3,30 40,95 15,75 692/35 24,50 19,01 11,53 8,81 8,03 3,14 2,97 1,15 1,07 0,97 18,83 0,28 0,12 3,40 39,55 14,60 Tabla 3.4-5. Composición química de SS y SSA. Los datos de composición química se presentan porcentajes. 3.4.5.2 Resultados de capacidad puzolánica La Figura 3.4-4 muestra el calor acumulado J/g SCM de todas las muestras. El F200 indica un calor mínimo de 8.43 J/g SCM. Además, que es posible obtener 526,5 J/gr SCM cuando el análisis se realiza con SiO2 99% amorfo. Las SSA, por su parte, alcanzan un calor acumulativo máximo entre 113.05 J/g SCM y 149.89 J/g SCM, siendo casi el doble de SS (52.3 J/grSCM). Una comparación de otros SCM y su calor acumulado, como la piedra caliza (Avet et al., 2016) y los relaves (Vargas & Lopez, 2018), muestran valores de 150 J/gSCM y 55 J/gSCM, respectivamente. Esto indica que SSA tiene suficientes fases amorfas (OBE, Ghataora, & Lynn, 2016)(Sivakumar, Nair, & Sounthararajan, 2013) y a su vez, el incremento de SiO2 amorfo en casi 15% mejora la capacidad puzolánica en la hidratación del cemento. 45 Figura 3.4-4. Muestra el calor acumulado J/g SCM de todas las muestras SSA, SS, SiO2 y F200 La Figura 3.4 -5 muestra la correlación entre el calor acumulado (J/gSCM) y el área de superficie específica BET (m2/g). Con una correlación R2 = 0.82 se explica cómo el área superficial proporciona los sitios de nucleación para formar C-S-H a través de la reacción de portlandita y el SiO2 amorfo. 46 Figura 3.4-5. Correlación entre BET (m2/g) & calor acumulado (J/g SSA) Por otro lado, de acuerdo con Saeidpour, (2015) la presencia de un SCM en la región de escoria de alto horno (ver Figura 1-3) causa, debido a una relación Ca/Si más baja, la formación de C-S-H. Del mismo modo, Kunther et al., (2017) han demostrado que resistencia de la pasta de gel C-S-H aumenta a medida que disminuye la relación Ca/Si y aumenta el área superficial de las partículas de los SCMs. Es decir, que este aumento en el área superficial para bajas relaciones de Ca/Si compensa las menores densidades de carga y las fuerzas de atracción reducidas que actúan entre la superficie del CSH. 47 3.4.6. Influencia del tratamiento térmico en la calidad de los SSA El objetivo es comprender la influencia de la temperatura y el tiempo en el comportamiento cementicio de las cenizas y desarrollar una metodología para predecir los valores de los factores que contribuyen al efecto químico y físico. La Tabla 3.4-7muestra los coeficientes y el error estándar del modelo que explica la contribución física de los SSA a través del análisis D60. Term Estimation Standar Error t student Prob > |t| Model Constant 30,45 0,72 42,47 <,0001 Temperature (oC) Temperature (oC)*Temperature (oC) 1,82 0,87 0,50 0,28 3,66 -3,13 0,006 0,014 R2 = 0,74 Tabla 3.4-6. Modelo de predicción donde se correlaciona la influencia de la Temperatura (T) y el tiempo (t) para el comportamiento de D60 El modelo de predicción del comportamiento D60 se muestra en la Ecuación 3. Donde D60 representa por medio de la Temperatura (T) y Temperatura(T) *Temperatura (T) 𝐷60 = 30.46 + 1.82𝑇0 − 0.87𝑇𝑜2 (3) Donde: 𝑇0 = 𝑇−692 58.5 (4) Para determinar la influencia de la temperatura y el tiempo de residencia en la actividad puzolánica de los SSA, se realiza un análisis de significancia para establecer los parámetros que influyen en el comportamiento de BET (m2/g). Ver Tabla 3.4 8 48 Coefficients Standard Errors t Statistics P-value Model Constant 14,66 1,267 11,57 <,0001 Temperature (°C) Time (t) -2,84 -2,73 0,760 1,066 -3,73 -2,56 0,01 0,04 Time * Time (t2) 3,13 1,207 2,59 0,04 R2 = 0,79 Tabla 3.4-7. Modelo de predicción donde se correlaciona la influencia de la Temperatura (T) y el tiempo (t) para el comportamiento de BET(m2/g) La Ecuación 4 establece el modelo de predicción donde se correlaciona la influencia de la temperatura (T) y el tiempo (t) en el comportamiento puzolánico de las SSA según la influencia de BET (m2/g) 2 𝐵𝐸𝑇 𝑚 ⁄𝑔 = 14.66 − 2.84𝑇0 − 2.73𝑡𝑜 + 3.13𝑡𝑜2 (4) Donde: 𝑡𝑜 = 𝑡−35 25 (5) La Tabla 3.4 9 muestra la correlación entre SiO2 amorfo/Total amorfo y los valores del ensayo R3 (J/gSCM). Por el método de filas, muestra cómo la cantidad de SiO2amorphous en cada SSA contribuye en un 80% a la reacción puzolánica. Un análisis de valores atípico establece que el proceso 834/35 tiene un comportamiento diferente en relación con los demás. Ver Figura 3.4 7. De acuerdo con Tantawy et al., (2012) significa que la incineración de lodo residual a una temperatura superior a 800 °C conduce a una disminución de la actividad puzolánica del SSA debido a la cristalización de la sílice amorfa. 49 Term Model Constant Correlation Estimation 22,87 Standard Error 1,80 t student 12,67 Prob > |t| <,0001 SiO2 amorphous 0,8 -18,52 4,65 -3,98 0,0032 R2 = 0,84 Tabla 3.4-8. Correlación entre valores máximos del análisis R3 de calor acumulado (J/ g SCM) y SiO2 amorfo. La estimación de las correlaciones se realiza mediante el método de fila y el análisis multivariable. Figura 3.4-6. Análisis de distancia de Mahalanobis. El Mahalanobis. El valor de distancia muestra el valor atípico del análisis de correlación amorfo total/SiO2. 50 4. EVALUACIÓN ENERGETICA DE LOS PROCESOS DE INCINERACIÓN Uno de los objetivos de evaluar SSA como MCS es la factibilidad de mejorar el desempeño en cuanto a sustetabilidad del hormigón mediante el reemplazo parcial de cemento portland por SSA. Adicionalmente a esto, debido al hecho que SS contienen materia orgánica combustible, se espera que combustión facilite el proceso de incineración ahorrando energía y mejorando más aun los índices de sustentabilidad. Para evaluar la sustentabilidad de SSA, se porpone medirla con un índice que relacione el aporte en resistencia mecánica y el consumo energético requerido. Así se porpone el cociente resistencia/energía como un indicador que permita evaluar los diferentes procesos de incineración para la obtención de SSAs. 4.1. Consumo/ahorro energético del proceso térmico Para conocer el consumo energético de las cenizas, se midió el consumo de energía del horno eléctrico durante cada uno de los procesos de incinerado. Se utilizaron tres medidores monofásicos Marca Drl (220 volts) para monitorear el consumo en KWh del horno eléctrico. Para tener el control sobre las temperaturas del horno y del proceso de transformación de SS a SSA durante todo el proceso térmico, se colocaron en el interior del horno, tres termocuplas tipo K en posiciones diferentes y dos termocuplas en la bandeja metálica que contenía las SSA. 51 El aporte a la incineración de la materia orgánica dpresente en SS, debe permitir un ahorro energético durante el ciclo de incineración por parte del horno. Es así como el objetivo es identificar ahorros en el consumo eléctrico del horno de incineración, por lo que se realizaron dos métodos diferentes del proceso de incinerado de la muestra. La pauta de saber que método escoger, lo estableció el proceso el cual ocupara menos tiempo de incinerado y a su vez, contuviera menos muestra de SSA en la bandeja metalica (emitiera más sólido volatil). Según la revisión bibliográfica de la sección 1.7.1, la materia orgánica se quema a partir de los 300 °C, por lo que, el Método I y el Método II se mantienen por 20 min a dicha temperatura para eliminar la materia orgánica existente. Seguido a esto, el Método I propone mantener una tasa constante de calentamiento de 10 °C/min hasta llegar a la temperatura máxima. El Método II, por su parte, se mantuvo igual manera a 300 °C por 20min, pero con un comportamiento logarítmico de los 300 °C a los 550 °C, para luego mantener, de igual manera, una tasa de 10 °C/min hasta la temperatura máxima. Los Método I y II se representan en las Figuras 4-1 y 4-2, respectivamente. De mismo modo, la Tabla 4-1 muestra: los KWH consumidos en el tiempo establecido, la cantidad de Mega Joules (MJ) consumidos, el Sólido Volátil (SV) emitido, y un índice de eficiencia en relación a al peso de SSA quemado sobre el área de la superficie por el tiempo de incineración (Kg/H*m2). Dichas relaciones permitieron concluir que el Método II es enérgicamente más eficiente que el Método I. Obsérvese que el SV es el mismo en los dos casos, por lo que la cantidad de materia orgánica y algunos metales volátiles de han emitido antes de los 550 °C. Por lo tanto, el método de incineración utilizado en todos los procesos es el Método II. 52 Figura 4.1-1. Método I. Proceso térmico de incineración de 633/10. Tiempo de incinerado: 63´30´´ Figura 4.1-2. Método II. Proceso térmico de incineración de 633/10. Tiempo de incinerado: 48´31´´ 53 Método I II KWH 6,7 6,35 MJ 24,12 22,86 SV 0,44 0,44 Kg/ (H *m2) 0,049 0,064 MJ / (Kg/ (H *m2) 495,86 1,38 359,17 1,00 MJ/SV 54,32 1,05 51,95 1,00 Tabla 4.1-1. Análisis de KWH, MJ, Índice de eficiencia (Kg/(H*m2) de Método I y Método II. A partir del Método II, la Figura 4.1-3 muestra el consumo energético de cada proceso de incineración a partir de los MJ consumidos en el horno eléctrico. Figura 4.1-3. Consumo Energético de cada proceso de incineración a partir de Método II 54 4.2. Consumo energético por desempeño mecánico Siendo uno de los objetivos principales, disminuir el consumo energético de la fabricación del hormigón, se espera que el 20% de la disminución de cemento ahorre energía de manera significativa. Para determinar el índice de sustentabilidad en relación al desempeño mecánico, se hizo un análisis comparativo entre cada una de las SSA por medio de la relación de la energía consumida (MJ SSA) y el desempeño mecánico de las SSA MJ SSA / MPaSSA. Ver Tabla 4.2-1. De esta manera, a edades tempranas (7 días) el proceso 550/35 posee el mayor valor de Ɵ=50.43° destacando tanto por su resistencia mecánica como por su baja energía que lo hace más viable ambientalmente. Esto quiere decir que Por tratarse de un análisis a edades tempranas se concluye que este índice está evaluando mayoritariamente la contribución física (efecto filler) de las SSA en las mezclas de hormigón y que no es necesario activar las cenizas altas temperaturas para que su desempeño sea favorable. Por otro lado, el desempeño 55 ambiental a temperaturas altas o a largos periodos de incineración su IS disminuye significativamente. Ver Figura 4.2-1. Proceso 633/10 633/60 750/10 750/60 550/35 834/35 692/0 692/71 692/35 MJ 21,78 23,94 37,57 55,04 13,86 55,08 16,74 32,76 32,80 Dia 7 MPa7 16,05 17,49 14,72 16,22 16,77 16,19 16,86 18,47 18,12 MPa7/ MJ 0,74 0,73 0,39 0,29 1,21 0,29 1,01 0,56 0,55 Ɵ = ARCtan ( MPa 7 / MJ ) 36,39 36,15 21,40 16,42 50,43 16,38 45,20 29,41 28,92 Dia 90 MPa 90 38,69 37,25 35,48 36,27 37,17 35,07 37,25 36,51 38,55 MPa90 / MJ 1,78 1,56 0,94 0,66 2,68 0,64 2,23 1,11 1,18 Ɵ =ARCtan ( MPa 90 / MJ ) 60,62 57,27 43,36 33,38 69,55 32,49 65,80 48,10 49,61 Tabla 4.2-1. Análisis de Índices de Sustentabilidad por medio de MJSSA/MpaSSA y Ɵ=ARCtan (MPaSSA / MJSSA) a edades temprana y tardías. Al repetir dicho análisis a edades tardías (90 días) cuando la contribución puzolánica de SSA se ha desarrollado de mejor manera, se observa que el proceso 633/10 posee el mayor valor de Ɵ=60.62° y que más destaca por sus variables de resistencia mecánica y energía. Cabe destacar que el mejor proceso a 90 días usa una temperatura 13% inferior y un tiempo de incineración 71% inferior al mejor proceso a 7 días. Esto hace concluir que el tiempo no es tan influyente como lo es la temperatura para obtener un IS alto. Ver Figura 4.2-2 56 Figura 4.2-1.Análisis de Índices de Sustentabilidad por medio de MJSSA/Mpa7SSA y Ɵ=ARCtan(MPa7SSA / MJSSA) a edades tempranas (7 días) Figura 4.2-2. Análisis de Índices de Sustentabilidad por medio de MJSSA/Mpa90SSA y Ɵ =ARCtan (MPa90SSA / MJSSA) a edades tardías (90 días)- 57 5. CONCLUSIONES 5.1. Resumen La producción del cemento genera un aumento en las concentraciones de gases de efecto invernadero, la producción de energía a partir de combustible fósiles y el manejo de residuos en los rellenos sanitarios. Por lo tanto, alternativas sustentables como reemplazo parcial del cemento Portland con cenizas de lodos de aguas servidas se consideran viables para la disminución de dichos gases. El proceso de incineración de SSA para obtención de cenizas como material cementicio suplementario se estableció por medio de un el diseño experimental 22, donde se procedió a incinerar los SSA a diferentes rangos de temperatura T (⁰C) y tiempo de residencia (t) La caracterización de los SS y SSA se hizo por medio de distribución de tamaños de partículas DTP y el análisis del D60, el BET (m2/g) donde se observó un cambio en superficie especifica que oscilan entre 2,31 y 9,19 m2/g. Los resultados del análisis de XRF posicionó a las SSA en el sector de las escorias de alto horno. Además, XRD mostró un aumento del 15% en sílice amorfo con respecto a los SS. El análisis de esfuerzo a compresión se analizó a nivel de pasta con 20% de reemplazo de SSA por peso de cemento tipo IP con una relación W/C de 0.45. Se determinó el esfuerzo a compresión (MPa) a los 7,14, 28, 56 y 90 días de curado y se determinaron, por medio de un análisis de medias pareadas, que los procesos con más resistencia a edades tempranas en relación al IPC son los procesos 633/10 y 834/35, 692/0, 692/71 y 692/35. Para edades tardías demuestra que sólo los procesos 633/10 y 692/35 son significativamente mayores al IPC45. El análisis de hidraulicidad de las SSA al activarse con el agua, realizado en una calorimetría isotérmica, mostraron valores acumulados a las 72 horas entre 9,38 J/g SSA y 16,05 J/g SSA para 750/60 y 835/35 respectivamente. 58 Efecto nucleación en la activación del calor de hidratación del cemento se vio reflejado en el análisis de calorimetría isotérmica. Los valores mayores y menores pertenecen a los procesos 633/10 con 187,74 J/g IPC y 835/35 con 177,02 J/g IPC, respectivamente. Se determinó que el efecto de nucleación es influenciado principalmente por el tamaño de partícula D60, el BET (m2/g) y el área de microporo (m2/g) con correlaciones de -0,87; 0,63 y 0,84; respectivamente. El Análisis R3 para determinar la de capacidad puzolánica de las SSA, mostró valores entre 113,05 J/g SSA y 149,89 J/g SSA para los procesos 760/60 y 835/35, respectivamente. En efecto, se mostró una correlación con R2 = 0.82 entre BET (m2/g) y el Análisis R3. Los valores de D60 y BET (m2/g) son las propiedades más influencias por la Temperatura y Tiempo de incineración. Un índice de sustentabilidad fue calculado a partir del consumo energético del horno eléctrico utilizado para el proceso térmico. Por medio de la relación entre MJSSA y MPa SSA de hizo el cálculo de la eficiencia energética por medio del desempeño mecánico a partir del ángulo Ɵ=ARCtan(MPa SSA/MJ SSA); valores a edades tempranas de 50,43° y 60,62° a edades tardías establecieron que los procesos 550/35 y 633/10 son los más eficientes ambientalmente, respectivamente. El diseño experimental ha permitido demostrar que sí existe influencia en el comportamiento filler, puzolánico y mecánico de las SSA a partir de los valores de Temperatura y Tiempo. Principalmente rangos de temperatura menores a 760 °C y tiempos menores a 35 min logran un buen desempeño cementicio. 59 5.2. Conclusiones Las principales conclusiones del estudio son: 1. El proceso de incineración tiene efector relevantes en el desempeño cementicio de las SSA. Más aún la interacción entre la temperatura y el tiempo del proceso de incineración de los biosólidos influyen en el tamaño de particular y superficie de las partículas lo que incrementa la cantidad de silicatos de calcio hidratados y la resistencia a compresión de las pastas fabricadas con cemento y SSA. 2. El tamaño de partícula (D60) de las cenizas está relacionado con la temperatura del proceso de incineración. Es decir, una mayor Temperatura da origen a un menor tamaño de partícula. 3. El área de superficie especifica BET (m2/g) de las cenizas está relacionada con la interacción entre la Temperatura y el Tiempo de incineración. Es decir, al disminuir el valor de temperatura y el tiempo se incrementa la superficie específica de las partículas. 4. La contribución física de las cenizas en el comportamiento de la pasta de cemento está directamente relacionada con el tamaño de partícula (D60) y el BET (m2/g) de las cenizas. Es decir, mientras más pequeñas las partículas y mientras más área superficial tengan, su efecto filler de promoción de hidratación del cemento se incrementa. 5. La contribución química de las cenizas en el comportamiento cementicio de la pasta de cemento está relacionado con el BET de las cenizas (m2/g). Si bien no se detectaron 60 cambios relevantes en el contenido de material amorfo en SSA, la mayor superficie de las partículas posibilita una mayor cantidad de reacciones químicas puzolánicas. 6. El índice de Sustentabilidad a edades tempranas y tardías difieren en relación al manejo de la temperatura y el tiempo. A edades tempranas la temperatura mínima de 550 °C pero periodos largos de 35 min permite un buen desempeño mecánico y ambiental Pero a edades tardías, aumenta la exigencia de la temperatura para lograr un buen desempeño puzolánico, no tanto así, estar por debajo de los 834 °C, ya que como se menciona en la sección 3.4.3 y se observa en el IS, a temperaturas altas se tiende a cristalizar la partículas y no logra una reacción química eficiente. 7. En cuanto a la validación de la hipótesis en relación a la temperatura y el tiempo se puede decir lo siguiente: I) Análisis de Temperatura: i) El aumento de la temperatura tiene un efecto negativo en el Índice de Sustentabilidad a edades tempranas y tardías. ii) Debido al comportamiento cuadrático en función de la temperatura que tiene el tamaño de partícula D60, dicha disminución del tamaño se vio reflejado a partir del aumento de la temperatura a partir de los 790 °C, antes de ese valor, se observó un aumento en el D60. iii) El aumento de la temperatura disminuye el valor BET (m2/g). II) Análisis de aumento de Tiempo: i) El aumento del tiempo tiene un efecto positivo en el Índice de Sustentabilidad a edades tempranas y tardías. ii) El aumento del tiempo aumenta el valor de BET (m2/g) 61 5.3. Recomendaciones trabajos futuros Debido que este ha sido una investigación netamente explotaría, se recomienda: I. Ampliar el Diseño Factorial 2k con más Factores donde involucre: i) Nivel alto y bajo de grados de finura antes del tratamiento térmico para conocer el efecto de nucleación en la hidratación del cemento. ii) Molienda antes y después del proceso de incineración para estudiar la influencia de la superficie especifica debido a la molienda y la influencia de la temperatura y el tiempo en los granos de las SSA. iii) Proceso de enfriamiento rápido y a temperatura ambiente de las SSA después en el proceso de incinerado para conocer la influencia de las partículas de sílice amorfo. iv) Análisis de absorción y reología en términos de sustentabilidad en la pasta de cemento. v) Explorar nivel alto y bajo de relación w/c para conocer el comportamiento físico y químico más el desempeño mecánico del hormigón. vi) Análisis de durabilidad por medio del estudio de permeabilidad y lixiviación. 62 BIBLIOGRAFIA ACI 233R-95. (2000). Ground Granulated Blast-Furnace Slag as a Cementitious Constituent in Concrete. American Concrete Institute Comittee 233, 95, 1–18. https://doi.org/10.14359/1623 Aprianti, E., Shafigh, P., Bahri, S., & Farahani, J. N. (2015). Supplementary cementitious materials origin from agricultural wastes – A review. Construction and Building Materials, 74, 176–187. https://doi.org/10.1016/j.conbuildmat.2014.10.010 Avet, F., Snellings, R., Alujas, A., Ben, M., & Scrivener, K. (2016). Cement and Concrete Research Development of a new rapid , relevant and reliable ( R 3 ) test method to evaluate the pozzolanic reactivity of calcined kaolinitic clays. Cement and Concrete Research, 85, 1–11. https://doi.org/10.1016/j.cemconres.2016.02.015 Bailie, J. E., Hutchings, G. J., & O’Leary, S. (2001). Supported Catalysts. In K. H. J. Buschow, R. W. Cahn, M. C. Flemings, B. Ilschner, E. J. Kramer, S. Mahajan, & P. Veyssière (Eds.), Encyclopedia of Materials: Science and Technology (pp. 8986– 8990). Oxford: Elsevier. https://doi.org/https://doi.org/10.1016/B0-08-043152- 6/01620-X Barbosa, M. C., & Filho, R. D. T. (2004). Potentiality of Sewage Sludge Ash As Mineral Additive in Cement Mortar and High Performance. International RILEM Conference on the Use of Recycle Materials in Buildings and Structures, (2), 797–806. Berodier, M. J. (2015). Impact of the Supplementary Cementitious Materials on the kinetics and microstructural development of cement hydration. École polytechnique fédérale de 63 Lausanne. Retrieved from https://infoscience.epfl.ch/record/204690/files/EPFL_TH6417.pdf%5Cnhttp://files/14 8/EPFL_TH6417.pdf Box, G. E. P., & Hunter, J. S. (1961). The 2 k Fractional Factorial Designs. Technometrics, 3(3), 311–351. https://doi.org/10.1080/00401706.1961.10489951 Bradley, B., & Wilson, M. L. (2005). Using supplementary cementitious materials. Construction Specifier, 58(6), 34–41. Chen, M., Blanc, D., Gautier, M., Mehu, J., & Gourdon, R. (2013). Environmental and technical assessments of the potential utilization of sewage sludge ashes (SSAs) as secondary raw materials in construction. Waste Management (New York, N.Y.), 33(5), 1268–1275. https://doi.org/10.1016/j.wasman.2013.01.004 Chen, Y.-C., & Kuo, J. (2016). Potential of greenhouse gas emissions from sewage sludge management: a case study of Taiwan. Journal of Cleaner Production, 129, 196–201. https://doi.org/10.1016/j.jclepro.2016.04.084 Chiou, I. J., Wang, K. S., Chen, C. H., & Lin, Y. T. (2006). Lightweight aggregate made from sewage sludge and incinerated ash. Waste Management, 26(12), 1453–1461. https://doi.org/10.1016/j.wasman.2005.11.024 Christensen, C. H., Egeblad, K., Christensen, C. H., & Groen, J. C. (2008). Hierarchical zeolites : enhanced utilisation of microporous crystals in catalysis by advances in materials design. Chemical https://doi.org/10.1039/b809030k Society Reviews, 2530–2542. 64 Cyr, M., Coutand, M., & Clastres, P. (2007). Technological and environmental behavior of sewage sludge ash (SSA) in cement-based materials. Cement and Concrete Research, 37(8), 1278–1289. https://doi.org/10.1016/j.cemconres.2007.04.003 Dawson, P. L., Mangalassary, S., & Sheldon, B. W. (2012). Thermal Processing of Biosolids. Retrieved from http://www.pdhonline.com/courses/c449/c449content.pdf Donatello, S., Freeman-Pask, A., Tyrer, M., & Cheeseman, C. R. (2010). Effect of milling and acid washing on the pozzolanic activity of incinerator sewage sludge ash. Cement and Concrete Composites, 32(1), 54–61. https://doi.org/10.1016/j.cemconcomp.2009.09.002 Drechsel, P., Qadir, M., & Wichelns, D. (2015). Global Wastewater and Sludge Production, Treatment and Use (1st ed.). Sri Lanka, IN, Ontario: Springer, Dordrecht. https://doi.org/https://doi.org/10.1007/978-94-017-9545-6_2 EPA. (2017). Global Greenhouse Gas Emissions Data. Retrieved from https://www.epa.gov/ghgemissions/global-greenhouse-gas-emissions-data Garcés, P., Pérez Carrión, M., García-Alcocel, E., Payá, J., Monzó, J., & Borrachero, M. V. (2008). Mechanical and physical properties of cement blended with sewage sludge ash. Waste Management (New York, N.Y.), 28(12), 2495–2502. https://doi.org/10.1016/j.wasman.2008.02.019 Gartner, E. (2004). Industrially interesting approaches to “low-CO2” cements. Cement and Concrete Research, https://doi.org/10.1016/j.cemconres.2004.01.021 34(9), 1489–1498. 65 Gastaldini, A. L. G., Hengen, M. F., Gastaldini, M. C. C., do Amaral, F. D., Antolini, M. B., & Coletto, T. (2015). The use of water treatment plant sludge ash as a mineral addition. Construction and Building Materials, 94, 513–520. https://doi.org/10.1016/j.conbuildmat.2015.07.038 Goncalves, C., & Margarido, F. (2015). Materials for Construction and Civil Engineering (1st ed.). Lisboa, Portugal: Springer Cham Heidelberg New. https://doi.org/10.1007/978-3-319-08236-3 Greentumble. (2016). How Do Landfills Contribute to Global Warming. Retrieved from https://greentumble.com/how-do-landfills-contribute-to-global-warming/ Huntzinger, D. N., & Eatmon, T. D. (2009). A life-cycle assessment of Portland cement manufacturing: comparing the traditional process with alternative technologies. Journal of Cleaner Production, 17(7), 668–675. https://doi.org/10.1016/j.jclepro.2008.04.007 Internacional Energy Agency. (2015). Energy and climate change. World Energy Outlook Special Report. Paris, France. https://doi.org/10.1038/479267b Krüger, O., & Adam, C. (2015). Recovery potential of German sewage sludge ash. Waste Management, 45, 400–406. https://doi.org/10.1016/j.wasman.2015.01.025 Kumar, V., Chopra, A. K., & Kumar, A. (2017). A Review on Sewage Sludge (Biosolids) a Resource for Sustainable Agriculture. Archives of Agriculture and Environmental Science, 2(4), 340–347. https://doi.org/10.26832/24566632.2017.020417 Kunther, W., Ferreiro, S., & Skibsted, J. (2017). Influence of the Ca/Si ratio on the 66 compressive strength of cementitious calcium-silicate-hydrate binders. Journal of Materials Chemistry A, 5(33), 17401–17412. https://doi.org/10.1039/c7ta06104h Lawrence, P., Cyr, M., & Ringot, E. (2003). Mineral admixtures in mortars. Cement and Concrete Research, 33(12), 1939–1947. https://doi.org/10.1016/S0008- 8846(03)00183-2 Lin, K.-L., & Lin, C.-Y. (2005). Hydration characteristics of waste sludge ash utilized as raw cement material. Cement and Concrete Research, 35(10), 1999–2007. https://doi.org/10.1016/j.cemconres.2005.06.008 List, P., Contents, B., Kosmatka, S. H., Kerkhoff, B., & Panarese, W. C. (2003). Design and Control Design and Control of Concrete Mixtures (14th ed.). Skokie, Illinois: Portland Cement Association 2003. Retrieved from www.cement.org Lothenbach, B., Scrivener, K., & Hooton, R. D. (2011). Supplementary cementitious materials. Cement and Concrete Research, 41(12), 1244–1256. https://doi.org/10.1016/j.cemconres.2010.12.001 Lu, M., & Zheng, Y. (2008). Combustion and Incineration Management. In Biosolids Engineering and Management (Vol. 7). Retrieved from http://link.springer.com/chapter/10.1007/978-1-59745-174-1_11 M. Mizouchi ; K. Sato; Y. Inamori; M. Matsumura. (1998). Emission Characteristics of Greenhouse Gas N2O from Sewage Sludge Incineration Process. Japanese Journal of Water Treatment Biology, 34, 267–277. Malhotra, V. M. (2004). Role of supplementary cementing materials and superplasticizers 67 in reducing greenhouse gas emissions. ICFRC International Conference on Fiber Composites, High-Performance Concrete, and Smart Materials, 489–499. Naamane, S., Rais, Z., & Taleb, M. (2016). The effectiveness of the incineration of sewage sludge on the evolution of physicochemical and mechanical properties of Portland cement. Construction and Building Materials, 112, 783–789. https://doi.org/10.1016/j.conbuildmat.2016.02.121 National Reseach Council of The National Acamies. (2012). Climate Change. Evidence, Impacts and Choices. US. Retrieved from www.ianas.org Neville, A. M. (2011). Properties of concrete (5th ed). Pearson Education Limited. Retrieved from https://igitgeotech.files.wordpress.com/2014/10/properties-of-concrete-by-a-mneville.pdf OBE, R. K. D., Ghataora, G. S., & Lynn, C. J. (2016). Sustainable Construction Materials: Sewage Sludge Ash. Elsevier Science. Retrieved from https://books.google.cl/books?id=hmokDAAAQBAJ Oey, T., Kumar, A., Bullard, J. W., Neithalath, N., & Sant, G. (2013). The filler effect: The influence of filler content and surface area on cementitious reaction rates. Journal of the American Ceramic Society, 96(6), 1978–1990. https://doi.org/10.1111/jace.12264 Pan, S.-C., Tseng, D.-H., Lee, C.-C., & Lee, C. (2003). Influence of the fineness of sewage sludge ash on the mortar properties. Cement and Concrete Research, 33(11), 1749– 1754. https://doi.org/10.1016/S0008-8846(03)00165-0 Pavlík, Z., Fořt, J., Záleská, M., Pavlíková, M., Trník, A., Medved, I., … Černý, R. (2016). 68 Energy-efficient thermal treatment of sewage sludge for its application in blended cements. Journal of Cleaner Production, 112, 409–419. https://doi.org/10.1016/j.jclepro.2015.09.072 Pérez-Carrión, M.; Baeza-Brotons, F.; Payá, J.; Saval, J.M.; Zornoza, E.; Borrachero, M.V.; Garcés, P. (2014). Potential use of sewage sludge ash (SSA) as a cement replacement in precast concrete blocks. Materials Construction, 64. https://doi.org/10.3989/mc.2014.06312 Piasta, W., & Lukawska, M. (2016). The Effect of Sewage Sludge Ash on Properties of Cement Composites. Procedia Engineering, 161, 1018–1024. https://doi.org/10.1016/j.proeng.2016.08.842 Rubin, D. B. (2006). Matched sampling for causal effects. Matched Sampling for Causal Effects. https://doi.org/10.1017/CBO9780511810725 Saeidpour, M. (2015). Experimental studies of sorption and transport of moisture in cement based materials with supplementary cementitious materials. Lund University. Lund University, Sweden. Retrieved from http://portal.research.lu.se/ws/files/4026457/7793782.pdf Sayed, M. H. Al, Madany, I. M., & Buali, A. R. M. (1995). Use of sewage sludge ash in asphaltic paving mixes in hot regions. Construction and Building Materials, 9(1), 19– 23. https://doi.org/https://doi.org/10.1016/0950-0618(95)92856-C Sivakumar, A., Nair, N., & Sounthararajan, V. M. (2013). Hydration characteristics of pozzolanic substitutes in cementitious binder. World Applied Sciences Journal, 25(8), 69 1166–1170. https://doi.org/10.5829/idosi.wasj.2013.25.08.1376 Smol, M., Kulczycka, J., Henclik, A., Gorazda, K., & Wzorek, Z. (2015). The possible use of sewage sludge ash (SSA) in the construction industry as a way towards a circular economy. Journal of Cleaner Production, 95, 45–54. https://doi.org/10.1016/j.jclepro.2015.02.051 Tae, S., Baek, C., & Roh, S. (2016). Life Cycle CO2Evaluation on Reinforced Concrete Structures With High-Strength Concrete. Handbook of Low Carbon Concrete, 17–38. https://doi.org/10.1016/B978-0-12-804524-4.00002-6 Tantawy, M. a., El-Roudi, a. M., Abdalla, E. M., & Abdelzaher, M. a. (2012). Evaluation of the Pozzolanic Activity of Sewage Sludge Ash. ISRN Chemical Engineering, 2012(iv), 1–8. https://doi.org/10.5402/2012/487037 Taylor-Lange, S. C., Lamon, E. L., Riding, K. A., & Juenger, M. C. G. (2015). Calcined kaolinite–bentonite clay blends as supplementary cementitious materials. Applied Clay Science, 108, 84–93. https://doi.org/10.1016/j.clay.2015.01.025 US Environmental Protection Agency. (1995). Sewage Sludge Incineration - US Environmental Protection Agency. Compilation of Air Pollutant Emission Factors. Retrieved from http://www.epa.gov/ttnchie1/ap42/ch02/final/c02s02.pdf V. Lenth, R. (1989). Quick and Easy Analysis of Unreplicated Factorials. Technometrics, 31, 469–473. Valls, S., Yagüe, A., Vázquez, E., & Mariscal, C. (2004). Physical and mechanical properties of concrete with added dry sludge from a sewage treatment plant. Cement and Concrete 70 Research, 34(12), 2203–2208. https://doi.org/10.1016/j.cemconres.2004.02.004 Van, V.-T.-A., Rößler, C., Bui, D.-D., & Ludwig, H.-M. (2014). Pozzolanic reactivity of mesoporous amorphous rice husk ash in portlandite solution. Construction and Building Materials, 59, 111–119. https://doi.org/10.1016/j.conbuildmat.2014.02.046 Vargas, F., & Lopez, M. (2018). Development of a new supplementary cementitious material from the activation of copper tailings: Mechanical performance and analysis of factors. Journal of Cleaner Production, 182, 427–436. https://doi.org/10.1016/j.jclepro.2018.01.223 Wadsö, L. (2010). Cement and Concrete Research Operational issues in isothermal calorimetry. Cement and Concrete Research, 40(7), 1129–1137. https://doi.org/10.1016/j.cemconres.2010.03.017 Wasielewski, R., & Jagustyn, B. (2013). Sewage Sludge as a Renewable Energy carrier and CO2 Zero Emission Biomass in Co-Combustion with coal, 39(2). https://doi.org/10.5277/EPE130214 Yusuf, R. O., Noor, Z. Z., Moh’, N. a., Moh’, D. F., Din, D., & Abba, A. H. (2012). Use of sewage sludge ash (SSA) in the production of cement and concrete - a review. International Journal of Global Environmental Issues, 12(2/3/4), 214. https://doi.org/10.1504/IJGENVI.2012.049382 Zain, M. F. M., Islam, M. N., & Basri, I. H. (2005). An expert system for mix design of high performance concrete. Advances in Engineering Software, 36(5), 325–337. https://doi.org/10.1016/j.advengsoft.2004.10.008 71 Zunino, F., & Lopez, M. (2017). A methodology for assessing the chemical and physical potential of industrially sourced rice husk ash on strength development and early-age hydration of cement paste. Construction and Building Materials, 149, 869–881. https://doi.org/10.1016/j.conbuildmat.2017.05.187 72 ANEXOS ANEXO A : TITULO DEL ANEXO (HEADING 1)