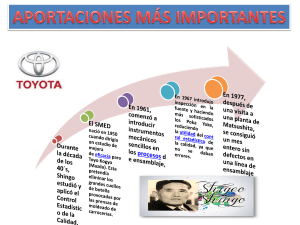

Shigeo Shingo KARLA ORTIZ ECHEVERRY 1192724 ANGELICA REYES ACOSTA 1192721 JENNIFER BAUTISTA 1192800 KEYBER CORREDOR 1161778 BIOGRAFIA Nació en Saga, Japón , el 8 de enero de 1909. Estudió en la Escuela Técnica Superior de Ingenieros, en Saga, donde descubrió el trabajo de Frederick Taylor, fundador del movimiento conocido como "Organización Científica del Trabajo“ En 1930, se graduó de Ingeniero Mecánico, en el Colegio Técnico Yamanashi, y comienza a trabajar en Taipéi Railway Factory. Ahí, observa las operaciones los trabajadores y siente la obligación de mejorarlas En 1943 es trasladado a la planta de fabricación Amano, en Yokohama, bajo las órdenes del Ministerio de municiones. Como Jefe de la Sección de Producción, aplica el concepto de operaciones de flujo a la producción de los mecanismos de regulación de la profundidad de los torpedos, e incrementa la productividad en un 100%. BIOGRAFIA En 1955 se le encarga a Shingo la dirección de una serie de tecnología de producción. Hacia el año 1982, este curso se había repetido en 87 ocasiones, con aproximadamente 2,000 participantes. En 1970 se le reconoce con la Medalla Yellow Ribbon por sus contribuciones del flujo de operaciones en la industria de construcción naval. Un año después participa en un viaje de observación de la industria europea de maquinaria, seguido de varios otros viajes hacia Estados Unidos y el resto de Europa con el mismo fin. Muere el 14 de noviembre de 1990, a sus 81 años SE DISTINGUIÓ POR Se distinguió por ser uno de los líderes en prácticas de manufactura en el Sistema de control Producción de Toyota. Se le acredita haber creado y formalizado el Cero Control de Calidad, que resalta mucho la aplicación de los Poka Yoke, un sistema de inspección en la fuente. Durante la década de los 40 Shingo estudió y aplicó el Control Estadístico de la Calidad. En 1961, luego de una visita en Yamada Elrectic, Shingo comenzó a introducir instrumentos mecánicos sencillos en los procesos de ensamblaje, con el objetivo de prevenir que las partes sean ensambladas erróneamente, entre otras que daban señales de alerta cuando un operario olvidaba una de las partes. En 1977, luego de una visita a la planta de la división de máquinas de lavar de Matsushita en Shizuoka, se consiguió un mes entero sin defectos en una línea de ensamblaje con 23 operarios. Así, Shingo llegó a la conclusión de que el Control Estadístico de la Calidad no era necesario para conseguir cero defectos, sino que bastaba la aplicación de Poka Yoke e inspección en la fuente, siendo esto la base del Cero Control de Calidad. CERO CONTROL DE LA CALIDAD Se basa en la premisa de que los defectos se dan porque ocurren errores en el proceso. Si existe la adecuada inspección y si se toman las acciones necesarias en el lugar donde se pueden dar errores, entonces no habrá defectos. Para ello se deben utilizar inspecciones en la fuente, autochequeos y chequeos sucesivos como técnicas de inspección. La idea principal de este concepto es la interrupción del proceso cuando ocurre un defecto, la definición de la causa y su corrección, bajo el principio de Justo a Tiempo en lo que se refiere a calidad. No es necesario realizar muestreos y aplicar control estadístico de la calidad para conseguir la ausencia de defectos. La aplicación práctica de este enfoque se basa en investigar minuciosamente la ingeniería de los productos y los procesos. CONTROL ESTADISTICO DE LA CALIDAD El control estadístico de la calidad se define como la aplicación de técnicas estadísticas a los diversos procesos industriales, administrativos o de servicios, con la finalidad de comprobar que cada parte del proceso cumpla con las exigencias requeridas. El objetivo principal del control estadístico de la calidad es reducir o suprimir sistemáticamente la variabilidad de los procesos, para mejorar la calidad de los productos o servicios, disminuyendo la cantidad de residuos, costos y devoluciones o quejas por parte del cliente. Además, el control estadístico de la calidad es un apoyo en la toma de decisiones dentro de las organizaciones. Poka-Yoke Es una herramienta para orientar el mejoramiento y la prevención de errores en la calidad. Este sistema consiste en la creación de elementos que detecten los defectos de producción y lo informen de inmediato para establecer la causa del problema y evitar que vuelva a ocurrir. El Sistema Poka Yoke esta constituido por: Un sistema de detección: cuyo tipo dependerá de la característica a controlar y en función del cual se suelen clasificar Un sistema de alarma: (visual y sonora comúnmente) que avisa al trabajador de producirse el error para que lo subsane. Asimismo mediante este procedimiento se detiene y corrige el proceso de forma automática para evitar que el error derive en un producto defectuoso. Poka-Yoke Algunos autores manejan el poka-yoke como un «sistema a prueba de tontos» (baka-yoke, en japonés) que garantiza la seguridad de la maquinaria ante los usuarios y procesos y la calidad del producto final. De esta manera, se evitan accidentes de cualquier tipo. Estos dispositivos los introdujo el ingeniero Shigeo Shingo en la empresa Toyota en la década de 1960, dentro de lo que se conoce como sistema de producción Toyota. Aunque con anterioridad ya existían poka-yokes, no fue sino hasta su introducción en esa empresa cuando se convirtieron en una técnica común para el control de calidad. Shingo afirmaba que la causa de los errores estaba en los trabajadores y que los defectos en las piezas fabricadas se producían porque no se corregían. IMPORTANTE TOMAR EN CUENTA Para reducir defectos dentro de las actividades de producción, el concepto más importante es reconocer que los mismos se originan en el proceso y que las inspecciones sólo pueden descubrirlos mas no prevenirlos. El cero defecto no se puede alcanzar si se olvida este concepto. Los efectos del método Poka-Yoke en reducir defectos va a depender del tipo de inspección que se esté llevando a cabo, ya sea: en el inicio de la línea, autochequeo, o chequeo sucesivo. Un sistema Poka-Yoke posee dos funciones: 1.Hacer la inspección al 100%. de las partes producidas 2.Si ocurren anormalidades puede dar retroalimentación y acción correctiva LIBROS Shingo es el autor de numerosos libros incluyendo: El estudio del sistema de producción de Toyota, Una Revolución en la fabricación: El sistema de SMED, Control de calidad cero: La inspección de la fuente y el sistema Poka-yoke, Estrategias dominantes para la mejora de la planta, Producción sin stocks el sistema Shingo para la mejora continua, y El sistema de gerencia de producción de Shingo: Mejorar funciones de proceso. APORTES •El padre de la Administración por Calidad. •Invento el Sistema Just in Time con Taichi •El sistema maestro de la empresa Toyota con Ohno. •Sistema de manufactura esbelta. •Cambio rápido de instrumento ( SMED) FILOSOFÍA Una de las principales barreras para optimizar la producción es la existencia de problemas de calidad. Su método SMED (Cambio Rápido de Instrumental) funciona de manera óptima, si se cuenta con un proceso de Cero Defectos, para lo cual propone la creación del Sistema Poka – Yoke (a prueba de errores).

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)

![Potencia [W]: 48 Flujo Luminoso [Lm]: 5280 / 4713 / 4395 Vida Útil](http://s2.studylib.es/store/data/006804853_1-59cf03928112e54ab65d715168355476-300x300.png)