Shigeo Shingo: Contribuciones a la Calidad y Manufactura Esbelta

Anuncio

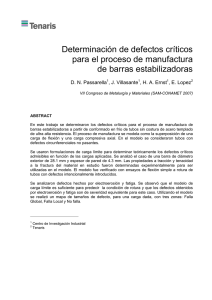

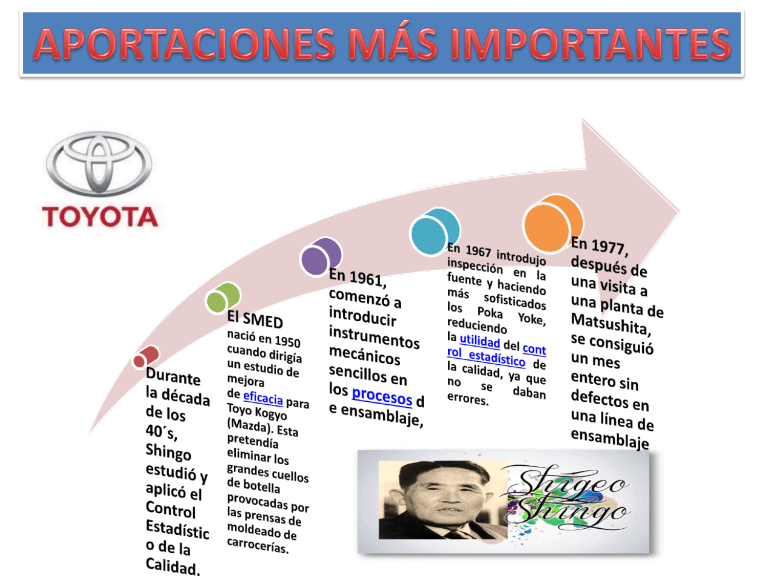

APORTES DE SHIGEO SHINGO El padre de la Administración por Calidad. Invento el Sistema Just in Time con Taichi El sistema maestro de la empresa Toyota con Ohno. Sistema de manufactura esbelta. NIVELES DE PREVENCIÓN POKA-YOKE. Nivel Cero Nivel 2 (Información de Estándares): En este nivel se da información mínima a los trabajadores sobre las operaciones estándar. Solo se les informa cuando su trabajo es insatisfactorio, pero en pocas ocasiones saben cuánto y cómo sus esfuerzos contribuyen al éxito o fracaso de la organización. Se publican los estándares y métodos para que cada trabajador empiece a identificar las conformancía en cuanto ocurren, y ayude a corregirlas Nivel 1 (Información de resultados de actividades de control): Se informa de los resultados de actividades de control para que cada trabajador, no necesariamente el de nivel superior, pueda ver claramente cómo su desempeño cumple las expectativas Nivel 3 (Construir estándares directamente dentro del lugar de trabajo): Hacer un estándar de su propio ambiente de trabajo, con sus materiales, equipo o espacio. Explicar cuál es la manera correcta de hacer las cosas. NIVELES DE PREVENCIÓN DE POKA- YOKE: Nivel 4 (Alarmas): Para reducir el tiempo de verificación y la velocidad para reaccionar, se debe de instalar alarmas visibles que avise a los trabajadores tan pronto ocurra un defecto o anomalía. Usar alarmas que avisen que los insumos son insuficientes, o que se necesita ayuda Nivel 5 (Prevención): El sistema de control visual nos da el tiempo y la perspicacia para detectar y eliminar anomalías. A través del proceso de verificación, se descubren las causas de las anomalías y se desarrollan maneras para impedir su recurrencia. Nivel 6 (A prueba de errores): El uso de una variedad de dispositivos para verificar el cien por ciento de los productos, de manera que estén diseñados a prueba de errores o fallas, y se garantice que la anomalía no se presente de nuevo en el proceso Zero Quality Control • El objetivo de este sistema de calidad es eliminar los defectos que ocurren por errores en el proceso. • Shingo distingue claramente entre un error y un defecto. El error es inevitable. Los operarios son seres humanos. No puede esperarse que se concentren todo el tiempo, o comprendan siempre a la perfección todas las instrucciones que reciben. Sin embargo, sí puede evitarse que los errores se conviertan en defectos si se actúa consecuentemente en la etapa del error. • Para alcanzar el objetivo de cero defectos, Shingo propone combinar dos mecanismos: inspecciones en la fuente y pokayokes. SISTEMA POKA YOKE Consiste en la creación de elementos que detecten los defectos de producción y lo informen de inmediato para establecer la causa del problema y evitar que vuelva a ocurrir, esto se debe inspeccionar en la fuente para detectar a tiempo los errores . Inspección en la fuente dice que debemos reconocer que los empleados son seres humanos y, como tales, en ciertas ocasiones incurren en olvidos, de modo que es necesario incluir un poka- yoke que lo señale, y así se logre prevenir la ocurrencia de errores. Mediante este procedimiento se detiene y corrige el proceso de forma automática para evitar que el error derive en un producto defectuoso Para reducir defectos dentro de las actividades de producción, el concepto más importante es reconocer que los mismos se originan en el proceso y que las inspecciones sólo pueden descubrirlos mas no prevenirlos. El cero defecto no se puede alcanzar si se olvida este concepto. Los principales objetivos del Justo a Tiempo son: • • • • Atacar las causas de los principales problemas Eliminar despilfarros Buscar la simplicidad Diseñar sistemas para identificar problemas Ventajas del Justo a Tiempo: Los defectos de la producción se reducen al 0 % porque al momento en que se presenta uno, la producción se detiene, hasta eliminar sus causas. • Al hacer esta reducción de cero defectos, se reducen también los desperdicios y otros materiales consumibles quedan también en ceros. • El espacio de las fábricas también se ve beneficiado, ya que no tiene necesidad de almacenar productos defectuosos ni materiales desviados. • Este sistema es confiable en cuanto a la entrega justo a tiempo, ya que se obliga a trabajar sin errores. SISTEMA DE MANUFACTURA ESBELTA Son varias herramientas que ayuda a eliminar todas las operaciones que no le agregan valor al producto, servicio y a los procesos, aumentando el valor de cada actividad realizada y eliminando lo que no se requiere. Reducir desperdicios y mejorar las operaciones, basándose siempre en el respeto al trabajador. • El sistema de Manufactura Flexible o Manufactura Esbelta ha sido definida como una filosofía de excelencia de manufactura, basada en: • La eliminación planeada de todo tipo de desperdicio • El respeto por el trabajador: Kaizen • La mejora consistente de Productividad y Calidad EL MODELO TOYOTA TOYOTA´S WAY Toyota figura como la OEM (original equipment manufacturer) preferida de sus proveedores: las razones son varias: Toyota asegura retornos aceptables por sus inversiones, es confiable en cuanto al cumplimiento de los precios contratados, apoya a los proveedores para mejorar su operatividad , respeta sus capacidades y propiedad intelectual, y proporciona un reparto equitativo de las reducciones de los costos que logran. El principio fundamental que guía todas esas conductas es sencillo, pero profundo: Juega Limpio Con Todos Sus Proveedores. La relación de Toyota con sus proveedores se determina por la cultura y mentalidad con las que practica sus principios fundamentales, pues además de jugar limpio con los proveedores. Toyota tiene otros tres principios: Establecer asociaciones a largo plazo Retener en casa (in House) el conocimiento critico tanto del desarrollo de nuevos productos, como de su diseño Dichos Principios se aplican en tres áreas: • Selección • Colaboración • Desarrollo de los Proveedores Responsabilizarse del crecimiento de los proveedores

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)

![Potencia [W]: 48 Flujo Luminoso [Lm]: 5280 / 4713 / 4395 Vida Útil](http://s2.studylib.es/store/data/006804853_1-59cf03928112e54ab65d715168355476-300x300.png)