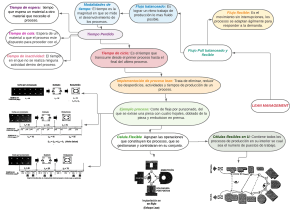

Implementación Lean en PYME Tres60 Logística: Tesis Ingeniería Industrial

Anuncio