HACCP en línea de queso rallado

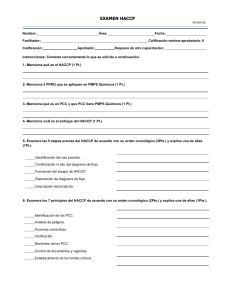

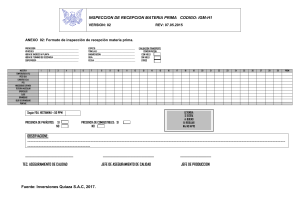

Anuncio

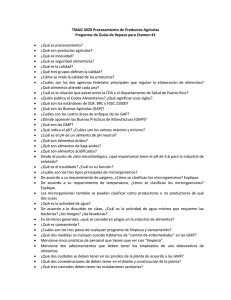

HACCP en línea de queso rallado Diego, C.; Ruvira, A.; Latreite, M. – ISETA – 9 de Julio – Buenos Aires – calidad.iseta@internueve.com.ar Resumen Introducción: A fin de lograr dos importantes objetivos, proteger al consumidor y asegurar la competitividad de la producción es necesario implementar sistemas de control de alimentos moderno en el manejo de los costos y que además, sea reconocido como tal a nivel internacional. Esto permite alcanzar y mantener la confianza de los clientes nacionales, al tiempo que se facilitarán las condiciones de negociación en los mercados internacionales que ya han adoptado este tipo de normas. El HACCP es una herramienta que se utiliza para garantizar la inocuidad de los alimentos en todas las fases de su manipulación y constituye un elemento importante de la gestión global de la calidad de los mismos. El HACCP ha sido incorporado como mecanismo obligatorio para el control oficial en Estados Unidos y Canadá a partir del año 2003. A través del diseño de HACCP, sobre una línea de producción de queso rallado para clientes industriales en una empresa, que tiene como objetivo ofrecer a la venta un producto inocuo para la salud humana y de excelente calidad, obteniéndose de esta forma una entrada exitosa a mercados de mayor competitividad, asegurando al cliente mediante registros existentes en la empresa, la confianza en el producto que adquiere. Objetivo: Diseñar un sistema de HACCP en una línea de queso rallado. Materiales y métodos: Diseño de un diagrama de flujo. Se realizaron seis relevamientos de la calidad microbiológica en la línea de queso rallado, desde las materias primas pasando por las distintas etapas del proceso hasta llegar al producto final envasado y almacenado. Control higiénico sanitario de máquinas, personal y ambiente. Determinación de los posibles peligros y sus riesgos. Identificación de criterios de control. Determinación de los puntos críticos. Etapa de monitoreo. Resultados: El diseño del sistema fue elaborado por dos Analistas en Calidad de Alimentos, dando lugar a la formación de un equipo de HACCP integrado por personal de la planta que serán los responsables de la implementación del mismo. Con respecto al diagrama de flujo , se llegó a la conclusión de que las etapas existentes en el diagrama de flujo, no eran suficientes para la obtención de un producto inocuo y de calidad. A raíz de esto, se agregaron nuevas etapas por lo que el diagrama de flujo modificado incluye las operaciones de almacenamiento de la materia prima y la etapa de detección de metales. A raíz de la variabilidad que presentaron los análisis con resultados no esperados, se decide llevar a cabo un cambio en el mantenimiento del horno, por lo cual se implementaron nuevos sistemas de higiene y saneamiento en las bolsas y cambios de los diversos filtros. Se realizaron dos nuevos análisis que permitieron determinar los puntos críticos del proceso. Los equipos y accesorios utilizados son puntos a tener en cuenta en el sistema HACCP. Es fundamental una limpieza semanal de todos los sectores de la planta y maquinarias utilizadas, desarmando y lavando cada uno de los equipos para que sea posible la extracción de aquellos restos de producto y otras suciedades que pudieran quedar en la maquinaria constituyendo una fuente de contaminación. Con respecto al personal se recomienda que se destine a una operación específica o una zona de trabajo determinada y que no cumpla otra función, evitando de esta manera la contaminación cruzada. Para el caso de un mismo operario en diferentes tarea, se deben tomar medidas necesarias para minimizar los peligros de contaminación(por ejemplo un cambio de guantes). Se realizó un cuadro donde para cada etapa del diagrama de flujo se determinó el peligro y el tipo de riesgo que puede presentar(bajo, medio, alto). Con respecto a los puntos críticos, se detectaron las siguientes etapas como PCC: las materias primas(porque no existe ninguna operación posterior puede eliminar o reducir los microorganismos existentes). La operación de secado(PCC) debe controlarse para obtener un producto con una humedad comprendida entre 13-14% para evitar el desarrollo microbiano. La operación de detección de metales es un PCC por que permite detectar y extraer de la línea de productos contaminados con metales. En las etapas de almacenamiento y distribución se debe establecer controles de la temperatura de refrigeración para prevenir la multiplicación de microorganismos. Se establecieron criterios de control, límites, procedimientos o sistemas de monitoreo y su frecuencia y las acciones correctivas necesarias en cada operación especialmente en aquellas que constituyen los PCC del proceso. Dentro de los criterios de control se definieron programas de control de plagas, procedimientos de limpieza, control microbiológico del agua empleada en la planta de queso rallado, fumigaciones del ambiente y las buenas prácticas de manufactura necesarias en el desarrollo del proceso. Conclusiones: Para que la implementación del sistema es necesario contar con un grupo interdisciplinario responsable de su aplicación, verificación y auditoria, contando además con el apoyo pleno de la gerencia para poder poner en práctica todos los cambios involucrados con el sistema. Es necesario reconocer las falencias del proceso, subsanar estos errores es la tarea del grupo HACCP que en la línea de queso rallado a raíz de los cambios se puede ver en la actualidad un adelanto positivo en el proyecto, una mejora en el proceso, edilicia, equipamientos y una mayor responsabilidad del operario hacia su trabajo. Dar una capacitación al operario común, es darle una motivación para que su tarea deje de ser simplemente una rutina y se transforme en un compromiso para cumplir con el objetivo de la empresa, de obtener un producto inocuo y de calidad. La incorporación de profesionales externos a la empresa para cumplir con el rol de capacitadores, solucionó cuestiones de disponibilidad de tiempo por parte del grupo HACCP para realizar esta tarea. El paso del diseño a la implementación del sistema HACCP, solo exige un esfuerzo por parte de la empresa en su totalidad. De la gerencia porque debe proveer todas las herramientas necesarias para que el sistema funcione verdadera y correctamente, y de los distintos sectores de la industria involucrados en el cambio ya que el desvío o cumplimiento de un solo sector en la tarea encomendada retrasa o vuelve atrás el sistema.