Fresado

Anuncio

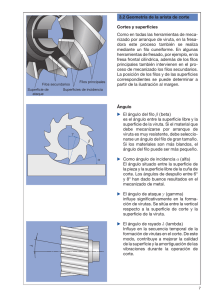

16. Proceso de fresado El proceso de fresado • • Proceso de arranque de material que se obtiene mediante la traslación de una herramienta multifilo mientras gira alrededor de su eje. Proceso muy extendido, fundamentalmente orientado al mecanizado de piezas prismáticas. nº operaciones tiempo mecanizado rectificado y otros 33% torneado 30% taladrado 12% fresado 25% • rectificado y otros 25% torneado 40% taladrado 15% fresado 20% Las operaciones de fresado se clasifican teniendo en cuenta la superficie mecanizada, la forma o el movimiento de la herramienta (DIN8589): • • • • • Planeado Fresado circular Fresado por generación Fresado de forma Fresado de perfiles Tipos básicos de fresado • Fresado periférico • Fresado frontal Tipos básicos de fresadoras Fresadora universal horizontal Fresadora universal vertical Tipos de herramientas • Fresas de planear – Herramientas enterizas: – Herramientas de filo intercanbiables: Tipos de herramientas • Fresas periféricas (o de mango) Tipos de herramientas • Fresas de perfilar Operaciones de fresado frontal • • • Planeado Escuadrado Cajeado Operaciones de fresado frontal • • • • Fresado de forma Cajeado helicoidal Cajeado Planeado interrumpido Operaciones de fresado periférico • • • • • • Escuadrado Ranurado Fresado de forma Cajeado Cajeado helicoidal Fresado en penetración Operaciones de fresado periférico (ranurado) • • • Ranurado Corte (separación) Cajeado helicoidal Fresado periférico • Fresado en concordancia (a menos) – Ventajas: • • – Bajo desgaste en la superficie de incidencia. Calidad uniforme de la superficie mecanizada. Inconvenientes: • Necesidad de transmisión movimiento de la mesa sin juego. Tuerca Husillo • Fresado en oposición (a más) – Ventajas: • • – Transmisión movimiento de la mesa sin juego. Piezas con capa superficial dura. Inconvenientes: • • Desgaste excesivo de la superficie de incidencia. Fijación estable de la pieza. Tuerca Husillo Diámetro y posición de la herramienta • El diámetro de la herramienta frente al ancho a cortar • • Evitar emplear diámetros iguales al ancho de corte ya que se produce un menor desgaste a la entrada y una formación inicial de la viruta mejor Posición relativa respecto de la pieza • El corte simétrico puede ser más inestable ya que las fuerzas puede variar su sentido de aplicación Entrada del filo en la pieza • La entrada del filo influye en el desgaste o rotura del filo – El extremo de la plaquita es el punto inicial de contacto con la pieza y por lo tanto el que recibe el impacto de entrada – Análogamente con la salida Ángulo de posición • El ángulo de posición afecta al espesor de viruta e indirectamente a la profundidad – Menor ángulo de posición mayores fuerzas de corte – Para el mismo tamaño de plaquita, un menor ángulo de posición permite menores profundidades – Con ángulos de posición menores la entrada y salida del filo en la pieza son más suaves Número de filos • El número de filos depende de • • • • • Paso grande • • • Material Tamaño de la pieza Estabilidad Potencia Operaciones de desbaste (poseen alojamiento de viruta amplio) Proporcionan mayor estabilidad (acabado) Paso reducido • • • • Permite mayores avances Más adecuado para procesos interrumpidos Profundidades reducidas Velocidad de corte baja para Ti Estabilidad del fresado • La reducción de las vibraciones se puede conseguir con la reducción de las fuerzas de corte y con la variación de la frecuencia de excitación de la herramienta • Un mayor número de filos proporciona un corte más uniforme • Ante la aparición de vibraciones en el fresado frontal, la actuación sería 1. Reducir la fuerza de corte • • Ángulo de desprendimiento más positivo Menor número de filos de la herramienta 2. Aumentar el paso de la fresa • • Emplear fresas con menor número de filos o quitar filos Varía la frecuencia de excitación 3. Emplear herramientas de paso diferencial • • Varía la frecuencia de excitación El voladizo de la herramienta debe ser el menor posible Acabado superficial • El acabado superficial se mejora con: – Redondeo de las plaquitas – Plaquitas con faceta (mayor que el avance por filo) • La distinta posición relativa de las plaquitas en la fresa da lugar a un empeoramiento de la rugosidad Avance por filo Avance • Las plaquitas redondas proporcionan mejor acabado • Con plaquitas rascadoras se colocan una por herramienta y se sitúan por encima de los demás filos (0,05mm) Posición de la plaquita • Doble negativa – Resistencia a los impactos – Materiales duros – Mal estado de la máquina – Requiere más potencia – Requiere más estabilidad – Mayor fuerza – Viruta hacia dentro – Posibilidad de plaquitas de doble cara • Doble positiva – Fuerzas de corte más bajas – Posición menos resistente – Menor potencia – Mayor facilidad de evacuación de la viruta – Reduce la tendencia al filo aportado (inox, al, aceros blandos) – Para piezas frágiles – Piezas inestables • Positiva/negativa