UNIVERSIDAD NACIONAL DE ASUNCI´ON Facultad de Ingenierıa

Anuncio

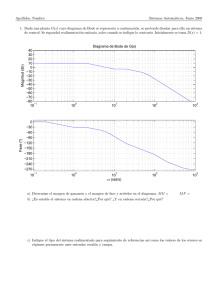

UNIVERSIDAD NACIONAL DE ASUNCIÓN Facultad de Ingenierı́a Ingenierı́a Electrónica DISEÑO E IMPLEMENTACIÓN DE UN SISTEMA DIGITAL BASADO EN FPGA DE LA TÉCNICA HARDWARE IN THE LOOP APLICADO A UN MOTOR ASÍNCRONO TRIFÁSICO Guido José Valenzano Tocaimasa Asesores: Prof. Dr. Raúl Gregor M.Sc. Ing. José Rodrı́guez Prof. Ing. Miguel Benı́tez San Lorenzo, Paraguay Noviembre de 2013 RESUMEN EJECUTIVO 1 Diseño e implementación de un sistema digital basado en FPGA de la técnica Hardware in the Loop aplicado a un motor ası́ncrono trifásico Guido Valenzano, Estudiante. Raúl Gregor, José Piñeiro, Miguel Benı́tez, Orientadores. Ingenierı́a Electrónica. Departamento de Sistemas de Potencia y Control. Facultad de Ingenierı́a, Universidad Nacional de Asunción. Resumen—El presente Trabajo Final de Grado (TFG) presenta el diseño de una plataforma Hardware in the Loop que verifica el comportamiento de un motor ası́ncrono trifásico y se implementa en un dispositivo Field-Programmable Gate Array (FPGA). El diseño de esta plataforma incluye el modelado matemático del motor ası́ncrono trifásico, diseño de la unidad de procesamiento, elección de la arquitectura de computador, diseño del juego de instrucciones, consideraciones de temporización y diseño de los módulos de entrada/salida. La plataforma se valida, implementando el diseño en una placa de evaluación y comparando los resultados obtenidos con simulaciones por computadora. Palabras claves—FPGA, Hardware in the Loop, motor, máquina ası́ncrona trifásica. Abstract—This Final Grade Work presents the development of a Hardware in the Loop platform which emulates the dynamic behaviour of a three-phase asynchronous machine and is implemented on a Field-Programmable Gate Array (FPGA). The design of the platform includes the mathematical model of the three-phase asynchronous machine, design of the processing unit, selection of computer architecture, design of the instruction set, timing constraints and design of input/output modules. The platform is validated with the implementation over an evaluation board and comparing the results obtained with the ones performed in computer simulations. Index Terms— FPGA, Hardware in the Loop, motor, threephase asynchronous machine. I. I NTRODUCCI ÓN En los últimos años, el diseño de controladores se ha visto favorecido por la aparición y uso de herramientas computacionales para realizar simulaciones de prototipos. El empleo de este tipo de prácticas permite disminuir los tiempos de prototipado; sin embargo, el proceso de diseño exige la implementación real del controlador y su prueba para detectar posibles errores relacionados con consideraciones o simplificaciones, imperfecciones en el proceso de fabricación, o cuestiones relacionadas con la seguridad. Estos inconveG. Valenzano es investigador en el Departamento de Sistemas de Potencia y Control de la Facultad de Ingenierı́a de la Universidad Nacional de Asunción. R. Gregor es Docente Investigador de Tiempo Completo y Dedicación Exclusiva (DITCoDE) y Jefe del Departamento de Sistemas de Potencia y Control, desempeñando ambos roles en la Facultad de Ingenierı́a de la Universidad Nacional de Asunción. J. Rodrı́guez es investigador en el Departamento de Electrónica e Sistemas de la Universidade de A Coruña. M. Benı́tez es Jefe de las Cátedras de Sistemas Digitales I y II impartidos en la Facultad de Ingenierı́a de la Universidad Nacional de Asunción. nientes difı́cilmente pueden ser observados o previstos en las simulaciones. Dentro de la infinidad de procesos sujetos a control, existen algunos que no pueden mantenerse inactivos por mucho tiempo, que podrı́an resultar riesgosos para realizar procedimientos experimentales, o que resultan inviables para pruebas de laboratorio. Por ejemplo: la generación de energı́a eléctrica, el latir del corazón humano, sistemas de control en vehı́culos, entre otros. En estos casos es donde resulta valiosa la técnica Hardware in the Loop, que consiste en realizar simulaciones con componentes reales en conexión con componentes simulados en tiempo real. Usualmente, el software y hardware del sistema de control corresponden al sistema real; mientras que el proceso controlado, consistente en actuadores, procesos fı́sicos y sensores pueden ser simulados total o parcialmente [1]. La representación esquemática de esta técnica puede observarse en la Figura 1. La técnica Hardware in the Loop ha encontrado aceptación y crecimiento sostenido en diferentes ramas de la ingenierı́a y en investigaciones multidisciplinarias. Prueba de ello, son publicaciones sobre diseño de vehı́culos terrestre y aéreos [2]– [10], máquinas eléctricas y sistemas de potencia [11]–[15], aplicaciones médicas [16]–[19], y áreas diversas [20]–[24]. Asumiendo que la precisión lograda en las simulaciones con la técnica Hardware in the Loop depende de la complejidad del modelo matemático implementado en la banca de prueba; resulta evidente la necesidad de recurrir a sistemas digitales capaces de: otorgar la flexibilidad suficiente para modelar el proceso y procesar a una velocidad elevada (tiempo real), de modo a utilizar modelos de cierta complejidad. Tradicionalmente, se han utilizado computadoras convencionales, microcontroladores de última generación, dispositivos de procesamiento digital de señales (DSP, por sus siglas en inglés), y dispositivos FPGA (Field Programmable Gate Array). En la actualidad, la mayorı́a de las investigaciones relacionadas con la técnica Hardware in the Loop han utilizado dispositivos FPGA como soporte de hardware [25]–[27]. Por los motivos mencionados anteriormente, y a modo de Figura 1. Diagrama de bloques de la técnica Hardware in the Loop. RESUMEN EJECUTIVO evaluar experimentalmente la técnica denominada Hardware in the Loop, en el marco de este trabajo, se pretende implementar un sistema digital basado en FPGA capaz de reproducir el comportamiento dinámico de un motor ası́ncrono trifásico, resolviendo las ecuaciones que componen el modelo matemático del mismo. El presente documento se organiza de la siguiente manera: en la sección II se introduce el modelado matemático de la máquina ası́ncrona trifásica. En la sección III se presentan las herramientas de hardware y software utilizadas en el diseño. Posteriormente, se presentan las consideraciones de diseño e implementación de las distintas unidades funcionales: unidad de procesamiento (sección IV), unidad de memoria y contador de programa (sección V), juego de instrucciones (sección VI), módulo de reloj (sección VII), módulo de salida (sección VIII), módulo de entrada (sección IX) y unidad de control (sección X). Luego, en la sección XI se resume la etapa de diseño y se presenta una perspectiva global del sistema digital. Posteriormente, en la sección XII se describen las simulaciones realizadas y presentan los resultados. Finalmente, en la sección XIII se sintetizan las conclusiones más relevantes y futuras lı́neas de investigación a partir de este trabajo. II. M ODELADO MATEM ÁTICO El modelo matemático del motor ası́ncrono trifásico se encuentra desarrollado en los apartados siguientes. En el apartado II-A, se presentan las definiciones y supuestos que son tenidos en cuenta, mientras que en el apartado II-B se detallan las ecuaciones matemáticas que modelan el sistema. La deducción de las ecuaciones que se presentan en el apartado II-B pueden encontrarse en los trabajos de diferentes autores [28]–[30] con distintos grados de profundidad. En este resumen, sólo las ecuaciones y relaciones más importantes se tienen en cuenta. 2 Figura 2. Representación gráfica de un motor ası́crono trifásico. La sección transversal de una máquina ası́ncrona trifásica que cumple con éstas condiciones puede verse en la Figura 2. En general, el subı́ndice s denota variables referidas al estátor, mientras que las variables referidas al rotor se simbolizan con el subı́ndice r. Asimismo, las inductancias, corrientes, tensiones y flujo magnético se individualizan en función al eje —a, b o c— en cuestión. Además de las variables electromagnéticas, aparecen también en la Figura 2 la posición relativa del rotor respecto al estátor θr y la velocidad del rotor ωr . B. Ecuaciones en tiempo continuo y discreto Las ecuaciones que modelan el comportamiento dinámico de la máquina ası́ncrona trifásica a nivel electromagnético pueden escribirse utilizando la representación en espacio de estados como: ẋ(t) = A(t)x(t) + Bu(t) . A. Definiciones y notación Ciertas definiciones, asunciones y simplificaciones son necesarias para describir el comportamiento de un motor ası́ncrono. Éstas, son homogéneas a lo largo de la literatura [31]–[33] y pueden ser resumidas en los siguientes puntos: El estátor tiene n inductores idénticos, repartidos uniformemente de manera a formar un sistema n-fásico balanceado, en estrella y con el neutro aislado. En el presente trabajo se asume n = 3. El rotor cuenta con un número idéntico de fases y polos que el estátor. Si el rotor es de jaula de ardilla, en vez de bobinas se tienen barras de cobre o aluminio que se encuentran cortocircuitadas. La distribución espacial de las fuerzas magnetomotrices y del flujo en el entrehierro son sinusoidales. Es decir, se considera únicamente la frecuencia fundamental de la onda de inducción del entrehierro. El estátor y el rotor están compuestos por un material magnético de permeabilidad infinita, por lo que el flujo magnético se concentra en el entrehierro. Se desprecia el efecto de las ranuras, considerándose constante y de espesor despreciable el entrehierro. Se desprecian los fenómenos de histéresis y saturación, y en consecuencia las pérdidas magnéticas. Se ignora el efecto de la temperatura en los materiales. (1) T donde el vector de estado x(t) = [iαs , iβs , iαr , iβr ] , el vector de entrada u(t) = [uαs , uβs , 0, 0] y las matrices A(t) y B se definen como: −c2 Rs c 3 ωr L M c 3 Rr c 3 ωr Lr −c3 ωr LM −c2 Rs −c3 ωr Lr c 3 Rr , A(t) = c 3 Rs −c4 ωr LM −c4 Rr −c4 ωr Lr c 4 ωr L M c 3 Rs c 4 ωr L r −c4 Rr (2) c2 0 −c3 0 0 c 0 −c 2 3 B= . (3) −c3 0 c4 0 0 −c3 0 c4 Asimismo, Rs y Rr son las resistencias de estátor y rotor, ωr es la velocidad angular del rotor, Ls = Lls + LM , Lr = Llr + LM son las inductancias del estátor y rotor, y LM es la inductancia de magnetización. Además, las constantes ci (i = 1, 2, 3, 4) son definidas como: LM Ls Lr , c3 = , c4 = . (4) c1 c1 c1 El modelo de (1) puede llevarse al espacio discreto utilizando el método de Euler. Luego, la predicción de la siguiente muestra x̂(k + 1) puede expresarse como: c1 = Ls Lr − L2M , c2 = x̂(k + 1) = [I + Tm A(k)]x(k) + Tm Bu(k) , (5) RESUMEN EJECUTIVO 3 Figura 3. Representación en forma de sistema del modelo matemático del motor ası́ncrono trifásico. donde k representa a valores correspondiente la muestra actual, Tm el perı́odo de muestreo, e I es la matriz identidad. Para una máquina con P polos, la dinámica mecánica está dada por las siguientes ecuaciones: P (ψβr iαr − ψαr iβr ) , (6) 2 P d (7) Ji ωr + Bi ωr = (Te − TL ) , dt 2 donde TL denota el par de carga, Ji el coeficiente de inercia, ψαβr el flujo del rotor y Bi el coeficiente de fricción viscosa. Mediante un procedimiento análogo al empleado para hallar la ecuación (5), se pueden llevar al espacio discreto las ecuaciones (6) y (7). Definiendo las variables: Figura 4. Placa de evaluación SP605 de Xilinx. Se resalta con un recuadro rojo el dispositivo FPGA. Te = 3 Bi , Aω = − Ji P Bω = , 2Ji uω = T e − T L , 3P [x2 (k)x3 (k) + x1 (k)x4 (k)] , 4 ω̂r (k + 1) = [1 + Tm Aω (k)] ωr (k) + Tm Bω uω (k) . Diagrama de la unidad de procesamiento mı́nimo propuesto. (8) y haciendo uso de las variables de estado xi (i = 1, 2, 3, 4), las ecuaciones mecánicas en tiempo discreto se expresan como: Te (k) = Figura 5. subsistemas fueron descritos en el lenguaje VHDL utilizado el entorno de desarrollo ISE [38] de Xilinx, y simulados mediante el simulador integrado ISim [39]. (9) IV. D ISE ÑO DE LA UNIDAD DE PROCESAMIENTO (10) La Figura 3 muestra un sistema que modela las ecuaciones (5), (9) y (10). Las variables de entrada son las tensiones sobre los bobinados del estátor va , vb , vc , y el par de la carga TL . La salida del sistema puede ser cualquier parámetro obtenido a través de operaciones matemáticas sobre las entradas o variables de estado, siendo las más utilizadas en aplicaciones de control: el par eléctrico Te , la velocidad del rotor ωr , las corrientes del estátor iαs , iβs y las corrientes del rotor iαr , iβr . III. R ESTRICCIONES DE HARDWARE Y SOFTWARE En el marco del presente trabajo, se ha utilizado una placa de evaluación SP605 del fabricante Xilinx, propiedad del Departamento de Sistemas de Potencia y Control de la Facultad de Ingenierı́a de la Universidad Nacional de Asunción. La misma incorpora un FPGA Spartan-6 XC6SLX45T, que corresponde a una familia entry-level de última generación [34]; el dispositivo FPGA puede verse señalado en la Figura 4. La placa SP605 cuenta con una serie de caracterı́sticas y periféricos [35] que la hacen ✭✭ideal para diseños de bajo costo y comunicaciones✮✮ [36, p. 5]. Asimismo, se cuenta con la placa adicional FPGA Mezzanine Card XM105 [37] que amplı́a el número de pines de entrada/salida y periféricos de la SP605. Algunas consideraciones de diseño realizadas en las secciones siguientes, se realizaron a partir del hardware mencionado. En cuanto al software, los bloques funcionales y Para el diseño de la unidad de procesamiento, se realizan algunas consideraciones que derivan en el modelo propuesto. En el apartado IV-A se analizan las operaciones aritméticas necesarias para los cálculos del modelo matemático, en el apartado IV-B se presentan las alternativas de representación de números reales, ası́ como ventajas y desventajas de cada una de ellas, y en el apartado IV-C se detalla la unidad de procesamiento implementada en este trabajo. A. Análisis de operaciones Teniendo en cuenta la posterior implementación del diseño digital sobre un dispositivo FPGA, conviene realizar algunas simplificaciones en las operaciones matemáticas. En efecto, una inspección minuciosa de las ecuaciones (5), (9) y (10), permiten concluir que si: 1. Cada división a realizarse, puede obtenerse multiplicando un número por la inversa del otro, 2. El signo de cada operando puede cambiarse arbitrariamente, entonces, las operaciones necesarias para los cálculos se reducen a sumas y productos de números reales. Como resultado, se propone una unidad de procesamiento mı́nimo similar a la Figura 5, donde a y b son los operandos de entrada, neg(a) y neg(b) son señales que permiten alterar el signo de a y b respectivamente, op es el selector de operación, e y es el resultado. RESUMEN EJECUTIVO 4 B. Representación de números reales Al momento de implementar la unidad de procesamiento mı́nimo de la Figura 5 en un dispositivo FPGA, resulta imperativo definir el método de representación y aritmética de números reales. Existen dos alternativas: la primera de ellas es la representación en punto flotante, con x ≈ (−1)s × m × be , (11) donde el número real x se aproxima mediante un bit de signo s, un significando m, una base de exponenciación b y un exponente e; por otro lado, la segunda alternativa es la representación en punto fijo, con x ≈ (−1)s × (p + q) , (12) donde el número real x se aproxima mediante un bit de signo s, una parte entera p y una parte fraccionaria q. Cada uno de éstos métodos de representación cuentan con ventajas y desventajas, relacionadas con aspectos de rango numérico, velocidad de ejecución de operaciones, consumo de recursos, estandarización, y soporte por parte de fabricantes. C. Unidad de procesamiento propuesta Teniendo en cuenta las consideraciones planteadas en las secciones anteriores, se propone en este trabajo una unidad de procesamiento, similar a la Figura 5, donde se representan los datos utilizando números de punto flotante de precisión simple. Los bloques que implementan la suma y multiplicación de números reales, son propiedad intelectual del fabricante Xilinx, y se encuentran documentados en [40]. Estas elecciones se fundamentan en el amplio rango dinámico que ofrece la representación de punto flotante, ası́ como la facilidad que otorga para contrastar resultados experimentales con simulaciones hechas por computadora. De igual manera, se utilizaron los bloques de propiedad intelectual de Xilinx, debido al alto grado de optimización que presentan, a la flexibilidad de los mismos, y la integración con el entorno de desarrollo del fabricante. V. D ISE ÑO E IMPLEMENTACI ÓN DE LA UNIDAD DE MEMORIA Para la elección de la arquitectura propuesta en el apartado V-B, se han analizado diferentes aspectos que hacen a la organización de la memoria. Estos aspectos, se encuentran detallados en el apartado V-A. Además, por su relación con la unidad de memoria, en la sección V-C se presenta la implementación del contador de programa. Figura 6. Representación gráfica de una unidad de memoria genérica. 1. Arquitectura Princeton o Von Neumann, donde las instrucciones de programa y los datos comparten la misma unidad de memoria y buses. 2. Arquitectura Harvard, donde las instrucciones y los datos son almacenados en memorias diferentes, y se gestionan mediante buses independientes. Debe notarse que, si se adopta la arquitectura Harvard, deben elegirse los valores md , wd , mp y wp , donde el subı́ndice d denota memoria de datos, y el subı́ndice p denota memoria de programa. Un último aspecto a tenerse en cuenta, consiste en la implementación en hardware de los bloques de memoria. En efecto, los dispositivos FPGA pueden implementar unidades de memoria mediante bloques RAM dedicados, o utilizando esquemas distribuidos (basados en registros y tablas de búsqueda). El primer esquema es útil para memorias grandes, mientras el segundo permite reducir los retardos de propagación en memorias pequeñas. B. Implementación de la unidad de memoria En el presente trabajo se utiliza una arquitectura Harvard, contando con una memoria de programa de wp = 512 palabras de mp = 36 bits cada una. Asimismo, se tiene una memoria de datos de wd = 512 palabras de md = 32 bits cada una. Ambas memorias se implementan utilizando bloques de memoria RAM dedicados, haciendo uso del Block Memory Generator de Xilinx [41] e interconectándose mediante interfaz nativa. Por un lado, la memoria de datos se modela como una True Dual Port RAM con modo de operación Read-first para ambos puertos, mientras que la memoria de programa se modela como una Single Port ROM. Ambas memorias son inicializadas mediante archivos COE. La elección de esta arquitectura radica en la flexibilidad que otorga tener palabras de instrucción mayores a las palabras de datos, a la hora de diseñar el juego de instrucciones. Asimismo, A. Consideraciones de la unidad de memoria Las unidades de memoria se modelan generalmente como un arreglo de w palabras, capaces de almacenar m bits cada una. Esta descripción puede verse en forma esquemática en la Figura 6. Al momento de diseñar el sistema digital, es importante elegir cuidadosamente los valores de w y m, de modo a contar con suficiente memoria para almacenar las constantes, resultados intermedios y variables de estado. Otro aspecto importante en el diseño de la unidad de memoria consiste en la elección de arquitectura, siendo las alternativas: Figura 7. Esquema de una arquitectura de computadoras Princeton. Figura 8. Esquema de una arquitectura de computadoras Harvard. RESUMEN EJECUTIVO 5 (a) SUM, MUL una arquitectura Harvard permite un mayor throughput pues los accesos a memoria se producen en forma independiente para datos e instrucciones. La selección de bloques de memoria RAM dedicados, radica en el tamaño relativamente grande de ambas memorias; no obstante, esto provee un margen para aplicaciones más complejas. (b) MOV (c) JMP C. Implementación del contador de programas El contador de programa es el bloque funcional encargado de controlar la memoria de programa, y de esta manera, permitir la ejecución secuencial de instrucciones del código de programa. En el presente trabajo, el contador de programa fue implementado utilizando un contador ascendente sı́ncrono de nueve bits, capaz de direccionar las 512 palabras de la memoria de programa. Asimismo, cuenta con señales de incremento, y funcionalidad de sobrecarga. Esto último permite implementar saltos incondicionales en el flujo de ejecución de un programa. VI. D ISE ÑO E IMPLEMENTACI ÓN DEL JUEGO DE INSTRUCCIONES El diseño del juego de instrucciones ha sido realizado mediante un análisis previo del código de programa que resuelve el modelo matemático; las caracterı́sticas del mismo, ası́ como el algoritmo que implementa se detallan en el apartado VI-A. Como resultado, en el apartado VI-B se presentan las instrucciones implementadas en el diseño digital. A. Código de programa y requerimientos mı́nimos El sistema digital que implemente la técnica Hardware in the Loop, debe resolver las ecuaciones (5), (9) y (10) en forma iterativa. Para ello, el programa debe ser capaz de: 1. Almacenar los valores constantes, 2. Actualizar los valores de las entradas, 3. Calcular el valor de las variables de estado para el siguiente instante, 4. Actualizar el valor de las salidas. En efecto, estos pasos pueden esquematizarse de manera más precisa y puntual, en el Algoritmo 1, que constituye el código de programa que se utilizó en el diseño. Algoritmo 1 Código de ejecución que resuelve el modelo matemático. Almacenar las constantes en memoria. loop Almacenar las entradas de tensión Va (k), Vb (k), Vc (k). Calcular las entradas del sistema u1 (k), u2 (k), u5 (k). Calcular el par eléctrico Te (k) haciendo uso de la ecuación (9). Calcular las variables de estado en el instante k + 1, haciendo uso de la ecuaciones (5) y (10). Actualizar las variables de estado para la siguiente iteración x(k) ←− x(k + 1). Esperar hasta cumplir la condición de muestreo. end loop Recordando el Análisis de operaciones realizado en la página 3, para el procesamiento de los datos son necesarias las instrucciones de suma (SUM) y multiplicación (MUL) de (d) WATCH, FREEZE Mnemónico Código binario Descripción a nivel de registros SUM MUL JMP WATCH MOV FREEZE 0001 0010 0100 0101 0110 0111 M[r3] ←− M[r1] + M[r2] M[r3] ←− M[r1] * M[r2] PC ←− r1 FIFO ←− resultado siguiente M[r2] ←− INREG[r1] INREG ←− INPUT Figura 9. Juego de instrucción del sistema digital propuesto. En el formato de instrucción, los campos que no son utilizados se señalan con color gris. números reales. Por otro lado, verificando el pseudocódigo, resulta evidente la necesidad de una instrucción para cargar los valores en memoria. Para ello, podrı́a implementarse una instrucción MOV que permita obtener los valores de las entradas almacenados en registros. De igual manera, la posibilidad de iterar a través de las instrucciones, implica el uso de instrucciones de salto. Dado que la iteración se realiza indefectiblemente, es posible utilizar un salto incondicional, sin necesidad de implementar control de flujo. Ası́, podrı́a utilizarse una instrucción JMP. B. Implementación del juego de instrucciones Además de las instrucciones planteadas en el apartado anterior, en la unidad de control del presente trabajo se han implementado dos instrucciones adicionales: WATCH que permite almacenar temporalmente el resultado siguiente, para su posterior envı́o por el módulo de comunicación; y FREEZE que permite almacenar instantáneamente los valores de los pines de entrada en unos registros. En la Figura 9 se observan cada una de las instrucciones del juego de instrucción. Asimismo, se detalla los cuatro formatos de instrucción utilizados y el número de bits correspondientes a cada campo. De igual manera, se especifican los códigos binarios de operación para cada instrucción, ası́ como la descripción de funcionamiento en lenguaje de transferencia de registros (RTL). VII. D ISE ÑO E IMPLEMENTACI ÓN DEL M ÓDULO DE RELOJ Los aspectos que hacen a la temporización del sistema se presentan a continuación. En particular, en el apartado VII-A se analizan las condiciones de muestreo que debe cumplir el sistema, en el apartado VII-B se introduce el modelo utilizado para calcular el perı́odo que tarda en ejecutarse una instrucción, y en el apartado VII-C se presenta la implementación del módulo de reloj para el sistema digital propuesto. RESUMEN EJECUTIVO 6 0.08 0.07 0.06 Probabilidad A. Restricciones de muestreo Para el correcto funcionamiento de la técnica Hardware in the Loop, el sistema digital debe ser capaz de actualizar las señales de salida y las variables de estado, ante cualquier variación en las entradas. En efecto, durante un ciclo de cálculo, se ejecutan λ instrucciones en perı́odos de Tins cada una. Al final de este ciclo, se actualizan todas las señales de salida y variables de estado. Si el perı́odo de muestreo de las señales de entrada es Ts , para actualizar las señales de salida y variables de estado antes de la siguiente muestra, debe cumplirse que: 0.05 0.04 0.03 0.02 0.01 0 Ts > λTins , (13) que para una frecuencia de muestreo de 100 kHz, y suponiendo que se ejecutan 100 instrucciones en cada ciclo de cálculo resulta en: Tins < 100 ns . (14) B. Perı́odo de instrucciones En la ecuación (13) de la sección anterior, se ha considerado que el tiempo Tins era homogéneo para cada instrucción. Aunque esta suposición es útil para fines educativos, en implementaciones reales es imposible de lograr. El motivo de esta variación radica en los diferentes procesos involucrados en ejecutar una instrucción. Dependiendo del tipo, una instrucción puede constar de lectura de memoria, procesamiento de datos, y/o escritura en memoria; donde el perı́odo de tiempo que requiere cada uno de estos procesos varı́a en función a distintos parámetros. En consecuencia el perı́odo Tins se modela como Tins ≡ Tread + Twrite + Tprocessing + Tδ + Tguard , (15) donde Tread , Twrite , Tprocessing representan respectivamente los tiempos máximo de lectura, escritura en memoria y procesamiento de datos, y se estiman en forma estadı́stica a partir de simulaciones. Asimismo, se considera el tiempo Tδ como la suma de todos los retardos de propagación de datos; y se agrega un tiempo Tguard de guarda para compensar cualquier error estocástico y para dar mayor robustez al sistema. C. Tmplementación del módulo de reloj Con el fin de conocer los lı́mites del sistema propuesto, en lo que respecta al valor de Tins , se realizaron pruebas de software exhaustivas al modelo de la unidad de procesamiento de la Figura 5. Para ello, se han simulado más de 60.000 operaciones de punto flotante y se ha medido el tiempo de ejecución de cada una de ellas. El resultado de estas mediciones aparecen en forma de histograma en la Figura 10, de la que se puede concluir que Tprocessing es menor a 25 ns para todos los casos. Mediante verificaciones similares, también se llegó a la conclusión que Tread y Twrite son menores a 15 ns, y los retardos de propagación Tδ se encuentran entre 2 y 10 ns. A la vista de estos resultados, en este trabajo se ha optado por un perı́odo de reloj principal Tclk de 20 ns, donde la lectura y escritura en memoria se ejecutan en un perı́odo de reloj, mientras que las instrucciones de procesamiento se ejecutan en dos perı́odos. De esta manera, el perı́odo de instrucción es Tins es de 80 ns, que cumple con las restricción impuesta en la expresión (14). 5 10 15 20 Tiempo [ns] 25 30 Figura 10. Probabilidad de la ejecución de una operación de punto flotante, en una determinada cantidad de tiempo. Desde un punto de vista de más bajo nivel, el módulo de reloj fue implementado haciendo uso del Clock Wizard de Xilinx [42]. A partir de la señal generada por el reloj diferencial de 200 MHz incorporado en la placa de evaluación, el módulo de reloj produce la señal de reloj principal de 50 MHz (equivalente a un perı́odo de 20 ns). Asimismo, se generan otras dos señales auxiliares de 125 MHz (8 ns) y 100 MHz (10 ns), que son utilizadas por el módulo de salida y el módulo de entrada, respectivamente. VIII. D ISE ÑO DEL M ÓDULO DE SALIDA En las consideraciones de temporización se ha supuesto un muestreo de 100 kHz. Si se considera además que el sistema debe entregar las tres entradas y seis variables de salida de la Figura 3, y cada una de ellas son números de punto flotante de 32 bits; entonces, la tasa de bits asciende a: Rraw = 100 × 103 × 9 × 32 bits = 28, 8 Mbps , (16) para una transmisión de datos brutos. Esta velocidad se elevarı́a aún más si el protocolo de transmisión contase con campos de cabecera y cola. Tradicionalmente, la comunicación entre un dispositivo basado en FPGA y una computadora personal se realiza mediante protocolos serial, paralelo, o I2 C, entre otros. Sin embargo, ninguno de éstos es capaz de lograr en forma fiable, tasas de transmisión tan elevadas como la necesaria para este diseño. Por consiguiente, aparecen como alternativas viables protocolos más complejos pero veloces como Fast Ethernet o Gigabit Ethernet, SDI, SATA o PCI-express. En el marco del presente trabajo, se optó por diseñar un módulo de comunicación que implemente el protocolo Gigabit Ethernet, haciendo uso de un bloque de propiedad intelectual de Xilinx [43]. Esta elección de basa en el amplio uso del protocolo Ethernet en telecomunicaciones, como también, su presencia en casi todas las computadoras personales. IX. D ISE ÑO DEL M ÓDULO DE ENTRADA En las secciones anteriores han sido desarrollados varios aspectos fundamentales para el cómputo de las ecuaciones (5), (9) y (10), sin mencionarse en detalle cómo se adquieren las tensiones trifásicas de entrada que aparecen en la Figura 3. A la vista de esto, en el apartado IX-A se introducen las caracterı́sticas generales de las señales de entradas, mientras RESUMEN EJECUTIVO Figura 11. 7 Figura 12. Diagrama de bloques de la unidad de control. Figura 13. Diagrama de estados de la unidad de control. Diagrama de bloques del módulo de entrada. que en el apartado IX-B se presenta la implementación del módulo de entrada propuesto. A. Caracterización de la señal de entrada Idealmente, las entradas del sistema representado en la Figura 3 son tensiones sinusoidales puras. No obstante, en la mayorı́a de las aplicaciones reales, las entradas están constituidas por tensiones moduladas en ancho de pulso (PWM). Este tipo de señales presenta un inconveniente que consiste en la existencia de tres valores estables Vmax , 0 y −Vmax ; mientras que los sistemas digitales manejan únicamente dos valores estables. Como consecuencia, es necesario diseñar un mecanismo que permita representar la señal generada en el dominio digital, para luego convertir el valor en un número de punto flotante, capaz de operar en la unidad de procesamiento. En el marco del presente trabajo se propone la representación de señales PWM mediante una descomposición en signo y magnitud, como: VPWM = (−1)s × M × Vmáx (17) donde s representa el signo de la tensión, M representa el valor en magnitud, y Vmáx es el valor pico de la tensión PWM. B. Implementación del módulo de entrada El funcionamiento del módulo de entrada implementado en el marco del presente trabajo, puede verse esquematizado en la Figura 11 donde las señales pwm representan las magnitudes M de la señal PWM trifásica, mientras que la señales sign representan los correspondientes signos s. Asimismo, el valor pico Vmax es proporcionado al módulo mediante la señal ivalue. La instrucción FREEZE almacena los valores de pwm y sign en unos registros de entrada, activando la señal fetch; esto permite que el muestreo sea determinı́stico para las tres tensiones de entrada. Por otro lado, la señal addr permite elegir la entrada PWM que aparece disponible a la salida dout del módulo de comunicación; esto sucede cuando se recibe una instrucción MOV. X. D ISE ÑO E IMPLEMENTACI ÓN DE LA UNIDAD DE CONTROL La unidad de control tiene a su cargo comandar a los demás bloques funcionales. Para ello, se encarga de la decodificación de instrucciones obtenidas de la memoria de programa, como también la generación de señales apropiadas para comandar la unidad de procesamiento, memoria de datos, contador de programa, módulo de entrada y módulo de salida. Entre las funciones que realiza se encuentran: 1. Generar las señales para el incremento o sobrecarga del contador de programa. 2. Generar las direcciones para lectura de memoria de datos; y en el caso de escritura, generar las direcciones y señales de escritura apropiadas. 3. Generar las señales de negación y selección de operación en la unidad de procesamiento. 4. Proveer del valor pico de tensión al módulo de entrada (en formato de punto flotante de precisión simple). 5. Generar las señales para almacenar y adquirir datos del módulo de entrada. 6. Indicar al módulo de comunicación que un resultado debe ser almacenado temporalmente para su envı́o. La unidad de control implementada en el presente trabajo puede ser observada en la Figura 12, mediante una representación en diagrama de bloques. El funcionamiento está divido en dos bloques principales, el decoder que se encarga de decodificar las instrucciones conforme aparecen en el bus ins; y la máquina de estados finitas FSM que se encarga de generar las señales de control en los instantes de tiempo apropiados. Entre estos bloques se encuentra un conjunto de registros, que permite almacenar temporalmente las señales decodificadas, hasta que son utilizadas por la máquina de estados FSM. Asimismo, se cuenta con un pequeño bloque WFSM que implementa una máquina de estados secundaria, que sirve para generar las señales de control cuando se tiene una instrucción de tipo WATCH. La máquina de estados FSM implementa un flujo de estados como el que se observa en la Figura 13. Básicamente, se consta de cuatro fases: las primeras tres corresponden a los estados x1, x2 y x3, respectivamente. La cuarta fase, corresponde indistintamente a los estados x4 y x5. Las instrucciones SUM, MUL y MOV, que escriben valores en la memoria de datos, hacen uso del estado x4. En contrapartida, las instrucciones JMP, JMP y FREEZE, que no requieren escribir en la memoria de datos, utilizan el estado x5. XI. S ISTEMA DIGITAL COMPLETO Como resultado de cada una de las consideraciones de diseño expuestas anteriormente, el sistema digital completo puede verse esquematizado en la Figura 14. En el diagrama de bloques, se especifican las unidades funcionales del sistema, es decir, la unidad de procesamiento, las memorias de programa RESUMEN EJECUTIVO 8 Tabla I PAR ÁMETROS F ÍSICOS DEL MOTOR AS ÍNCRONO TRIF ÁSICO EMPLEADO EN LAS SIMULACIONES . Sı́mbolo Valor Resistencia de estátor Resistencia de rotor Inductancia de dispersión de estátor Inductancia de dispersión de rotor Inductancia de magnetización de estátor Coeficiente de inercia Coeficiente de fricción viscosa Par de polos Frecuencia nominal Rs (Ω) Rr (Ω) Lls (H) Llr (H) Lms (H) Ji (kg m2 ) Bi (kg m2 /s) P fa (Hz) 10.0 6.3 0.43 0.43 0.4212 0.02 0.0022 1.0 50.0 Diagrama de estados de la unidad de control. XII. S IMULACI ÓN Y PRUEBAS EXPERIMENTALES Con el propósito de validar el diseño e implementación del sistema Hardware in the Loop propuesto en las secciones anteriores, fue diseñado el entorno de simulación genérico que puede observarse en le Figura 15. En el entorno de simulación genérico, el bloque Generación trifásica se encarga de generar las tensiones de entrada Va , Vb y Vc que excitan al motor. Asimismo, el bloque Modelo del motor ası́ncrono trifásico implementa el modelo matemático de la máquina de inducción, ejecutando el Algoritmo 1. Los valores correspondientes a los parámetros fı́sicos y constructivos que fueron utilizados en las simulaciones se muestran en la Tabla I, y como parámetros de simulación se han utilizado un paso Tm = 10 µs, un tiempo inicial t = 0 s y tiempo de parada t = 2 s. Por otro lado, el bloque Almacenamiento de datos, almacena en formato de texto los valores de las entradas y salidas de la Figura 3, y el tiempo de simulación t. Finalmente, en el bloque Análisis de resultados fueron utilizados para realizar los análisis preliminares el programa GNU/Octave y para generar las gráficas finales gnuplot, y lualatex. Con el propósito de comparar y contrastar los resultados obtenidos, fueron diseñados dos entornos de simulación: uno de ellos basado en hardware, utilizando el dispositivo FPGA; y otro de ellos, basado en software ejecutándose en una computadora personal. En el entorno por hardware el modelo matemático del motor ası́ncrono trifásico fue implementado en código binario correspondiente al diseño; mientras que en el entorno por software el modelo del motor fue desarrollado en un programa escrito en lenguaje C. A continuación se presentan los resultados más representativos. En la Figura 16 se observa la evolución temporal de las salidas mecánicas par eléctrico y la velocidad angular del rotor, mientras que en la Figura 17 se muestra la evolución temporal de las corrientes iαs e iβs del estátor; todos a frecuencia nominal fa = 50 Hz. Ambas figuras fueron elaboradas a partir de los resultados obtenidos por hardware. En las Figuras 18 y 19 se observa la evolución temporal del par eléctrico Te y la velocidad angular del rotor ωr para distintas frecuencias. A medida que la frecuencia fa de la señal modulante fue disminuyendo, la respuesta se hizo más rápida a costa de un incremento en el ruido y la aparición de sobrepicos mayores. Los resultados obtenidos en ambos entornos de simulación resultaron idénticos en todas las simulaciones. Esto permite concluir que el error es nulo entre los entornos de simulación. De esta manera, resulta validado el diseño e implementación del sistema digital propuesto, puesto que el mismo implementa exitosamente el modelo matemático del motor ası́ncrono trifásico en operaciones de punto flotante de precisión simple. 14 12 10 8 (a) Par Te [Nm] y datos, el contador de programas, los módulos de entrada y salida, la unidad de control y el módulo de reloj. Asimismo, se indica mediante lı́neas llenas, el flujo de datos entre bloques funcionales, y mediante lı́neas punteadas, la relación entre los bloques y el módulo de reloj. 6 4 2 0 -2 -4 0 0.2 0.4 0.6 0.8 Tiempo [s] 1 1.2 1.4 1.6 0 0.2 0.4 0.6 0.8 Tiempo [s] 1 1.2 1.4 1.6 350 300 (b) Velocidad angular ωr [rad/s] Figura 14. Parámetro 250 200 150 100 50 0 Figura 15. Diagrama de bloques de un entorno de simulación genérico. Figura 16. Evolución temporal a frecuencia nominal del (a) Par eléctrico, (b) Velocidad angular. RESUMEN EJECUTIVO 9 300 20 200 180 Corriente iαs [A] 10 (a) (a) 5 200 150 (b) 100 Velocidad angular ωr [rad/s] 15 Velocidad angular ωr [rad/s] 250 50 0 160 140 120 100 80 60 40 20 0 -5 0 0.2 0.4 0.6 0.8 0 1 0 0.2 0.4 Tiempo [s] 0.6 0.8 1 0.6 0.8 1 Tiempo [s] 140 70 120 60 -20 0 0.2 0.4 0.6 0.8 Tiempo [s] 1 1.2 1.4 (c) 1.6 20 100 80 (d) 60 40 Velocidad angular ωr [rad/s] -15 Velocidad angular ωr [rad/s] -10 20 15 0 50 40 30 20 10 0 0.2 0.4 0.6 0.8 0 1 0 0.2 0.4 Tiempo [s] 30 5 0 (e) -5 -10 0 0.2 0.4 0.6 0.8 Tiempo [s] 1 1.2 1.4 1.6 10 0 0.2 0.4 0.6 0.8 1 Figura 19. Evolución temporal de la velocidad angular del rotor ωr a frecuencias menores que la nominal, en simulaciones por hardware. (a) Frecuencia fa = 40 Hz. (b) Frecuencia fa = 30 Hz. (c) Frecuencia fa = 20 Hz. (d) Frecuencia fa = 10 Hz. (e) Frecuencia fa = 5 Hz. 35 30 15 10 (b) 5 Par Te [Nm] 25 Par Te [Nm] 15 Tiempo [s] 20 20 15 10 5 0 0 -5 20 0 Figura 17. Evolución temporal a frecuencia nominal de la (a) Corriente ias del estátor, (b) Corrientes ibs estátor. (a) 25 5 -15 -20 Velocidad angular ωr [rad/s] Corriente iβs [A] 10 (b) Tiempo [s] 35 0 0.2 0.4 0.6 0.8 -5 1 0 0.2 0.4 Tiempo [s] 0.6 0.8 1 Tiempo [s] 60 50 50 40 de máquinas eléctricas y sistemas fı́sicos. Por estos motivos, es posible concluir que el diseño propuesto constituye una opción útil para simulaciones Hardware in the Loop, y en particular, para la validación del diseño de controladores de motores ası́ncronos trifásicos. En lo que respecta a las futuras lı́neas de investigación a partir del desarrollo de este trabajo, podrı́an ser: 40 (d) 20 Par Te [Nm] (c) Par Te [Nm] 30 30 20 10 10 0 0 -10 0 0.2 0.4 0.6 0.8 -10 1 0 0.2 0.4 Tiempo [s] 0.6 0.8 1 Tiempo [s] 30 25 (e) Par Te [Nm] 20 15 10 5 0 -5 -10 0 0.2 0.4 0.6 0.8 1 Tiempo [s] Figura 18. Evolución temporal del par eléctrico Te a frecuencias menores que la nominal, en simulaciones por hardware. (a) Frecuencia fa = 40 Hz. (b) Frecuencia fa = 30 Hz. (c) Frecuencia fa = 20 Hz. (d) Frecuencia fa = 10 Hz. (e) Frecuencia fa = 5 Hz. XIII. C ONCLUSI ÓN Y TRABAJOS FUTUROS En el marco de este Trabajo Final de Grado, se ha diseñado un sistema digital basado en FPGA de la técnica Hardware in the Loop, aplicado a un motor ası́ncrono trifásico. Para ello, ha sido desarrollado el modelo matemático de la máquina ası́ncrona trifásica, y en función al modelo, se han diseñado los distintos bloques funcionales que componen al sistema, ası́ como el código de programa; para finalmente llevar a la implementación del diseño en una placa de evaluación. Las consideraciones hechas a lo largo del diseño resultaron en un diseño robusto y flexible, que presentó un error nulo en las pruebas experimentales. En este sentido, cabe destacar además, que la flexibilidad del sistema permite plantear otros tipos 1. La introducción de nuevas caracterı́sticas al diseño digital propuesto, tales como: implementar una comunicación bidireccional con auto-negociación Ethernet 10/100/1000; extender la arquitectura y caracterı́sticas de la unidad de procesamiento para incluir operaciones lógicas sobre datos de 32 bits, saltos incondicionales, pruebas lógicas del tipo if-else, y periféricos tales como contadores y temporizadores; implementar un sistema de interrupciones, capaz de modificar el flujo normal del código de programa. 2. La optimización del diseño digital propuesto, incluyendo: reducir la frecuencia de reloj, utilizar una unidad de procesamiento basada en operaciones de punto fijo, e implementar un esquema de paralelización para las operaciones de suma y multiplicación. 3. Modelar otros sistemas fı́sicos, relacionados o no con sistemas de potencia. 4. Desarrollar investigaciones en el campo de las telecomunicaciones, utilizando el protocolo Ethernet y haciendo uso de los diferentes periféricos con que cuenta el módulo de evaluación. R EFERENCIAS [1] R. Isermann, J. Schaffnit, and S. Sinsel, “Hardware-in-the-loop simulation for the design and testing of engine-control systems,” Control Engineering Practice, vol. 7, no. 5, pp. 643–653, 1999. [2] Q. Wu, L. Lei, J. Chen, and W. Wang, “Research on hardware-in-theloop simulation for advanced front-lighting system,” in Computational Intelligence and Industrial Application, 2008. PACIIA’08. Pacific-Asia Workshop on, vol. 2. IEEE, 2008, pp. 671–675. RESUMEN EJECUTIVO [3] M. Short and M. Pont, “Hardware in the loop simulation of embedded automotive control system,” in Proceedings of the 8th International IEEE Conference on Intelligent Transportation Systems. IEEE, 2005, pp. 426–431. [4] J. Brunet and L. Flambard, “A hardware in the loop (hil) model development and implementation methodology and support tools for testing and validating car engine electronic control unit (ecu),” The International Conferences on CAE and Computational Technologies for Industry.(TCN CAE), pp. 5–8, 2005. [5] S. Raman, N. Sivashankar, W. Milam, W. Stuart, and S. Nabi, “Design and implementation of hil simulators for powertrain control system software development,” in American Control Conference, 1999. Proceedings of the 1999, vol. 1. IEEE, 1999, pp. 709–713. [6] B. Powell, N. Sureshbabu, K. Bailey, and M. Dunn, “Hardware-inthe-loop vehicle and powertrain analysis and control design issues,” in American Control Conference, 1998. Proceedings of the 1998, vol. 1. IEEE, 1998, pp. 483–492. [7] C. Frangos, “Control system analysis of a hardware-in-the-loop simulation,” Aerospace and Electronic Systems, IEEE Transactions on, vol. 26, no. 4, pp. 666–669, 1990. [8] T. Sudiyanto, A. Budiyono, and H. Sutarto, “Hardware in-the-loop simulation for control system designs of model helicopter,” eMR, vol. 16, no. 1, p. 8, 2005. [9] B. Naasz, R. Burns, D. Gaylor, and J. Higinbotham, “Hardware in the loop testing of continuous control algorithms for a precision formation flying demonstration mission,” in 18th International Symposium on Space Flight Dynamics, vol. 548, 2004, p. 53. [10] N. Gans, W. Dixon, R. Lind, and A. Kurdila, “A hardware in the loop simulation platform for vision-based control of unmanned air vehicles,” Mechatronics, vol. 19, no. 7, pp. 1043–1056, 2009. [11] J. Toman, Z. Ančı́k, and V. Singule, “Hardware-in-the-loop testing of control algorithms for brushless dc motor,” in Mechatronics. Springer, 2012, pp. 165–173. [12] A. Saleem, R. Issa, and T. Tutunji, “Hardware-in-the-loop for on-line identification and control of three-phase squirrel cage induction motors,” Simulation Modelling Practice and Theory, vol. 18, no. 3, pp. 277–290, 2010. [13] C. Graf, J. Maas, T. Schulte, and J. Weise-Emden, “Real-time hilsimulation of power electronics,” in Industrial Electronics, 2008. IECON 2008. 34th Annual Conference of IEEE. IEEE, 2008, pp. 2829–2834. [14] B. Lu, X. Wu, H. Figueroa, and A. Monti, “A low-cost real-time hardware-in-the-loop testing approach of power electronics controls,” Industrial Electronics, IEEE Transactions on, vol. 54, no. 2, pp. 919– 931, 2007. [15] O. Crăciun, A. Florescu, I. Munteanu, A. I. Bratcu, S. Bacha, and D. Radu, “Hardware-in-the-loop simulation applied to protection devices testing,” International Journal of Electrical Power & Energy Systems, vol. 54, pp. 55–64, 2014. [16] M. Kähler, R. Souffrant, S. Dryba, D. Kluess, R. Bader, and C. Woernle, “Hardware-in-the-loop-simulator for testing of total hip endoprostheses,” in 4th European Conference of the International Federation for Medical and Biological Engineering. Springer, 2009, pp. 1785–1788. [17] R. Souffrant, M. Kähler, S. Dryba, D. Kluess, R. Bader, and C. Woernle, “Hardware-in-the-loop-simulator for testing of knee endoprostheses,” in World Congress on Medical Physics and Biomedical Engineering, September 7-12, 2009, Munich, Germany. Springer, 2010, pp. 2120– 2123. [18] S. Herrmann, R. Rachholz, R. Souffrant, M. Kaehler, J. Zierath, D. Kluess, C. Woernle, and R. Bader, “Development of a threedimensional musculoskeletal model for the hardware-in-the-loop joint simulation,” in 6th World Congress of Biomechanics (WCB 2010). August 1-6, 2010 Singapore. Springer, 2010, pp. 557–560. [19] B. Hanson, M. Levesley, K. Watterson, and P. Walker, “Hardware-in-theloop-simulation of the cardiovascular system, with assist device testing application,” Medical engineering & physics, vol. 29, no. 3, pp. 367– 374, 2007. [20] Y. Chapuis, L. Zhou, D. Casner, H. Ai, and Y. Hervé, “Fpga-in-the-loop for control emulation of distributed mems simulation using vhdl-ams,” in Hardware and Software Implementation and Control of Distributed MEMS (DMEMS), 2010 First Workshop on. IEEE, 2010, pp. 92–99. [21] Z. Jiang, R. Leonard, R. Dougal, H. Figueroa, and A. Monti, “Processorin-the-loop simulation, real-time hardware-in-the-loop testing, and hardware validation of a digitally-controlled, fuel-cell powered batterycharging station,” in Power Electronics Specialists Conference, 2004. PESC 04. 2004 IEEE 35th Annual, vol. 3. IEEE, 2004, pp. 2251– 2257. [22] H. Temeltas, M. Gokasan, S. Bogosyan, and A. Kilic, “Hardware in the loop simulation of robot manipulators through internet in mechatronics education,” in IECON 02 [Industrial Electronics Society, IEEE 2002 28th Annual Conference of the], vol. 4. IEEE, 2002, pp. 2617–2622. 10 [23] R. Wells, J. Fisher, Y. Zhou, B. Johnson, and M. Kyte, “Hardware and software considerations for implementing hardware-in-the loop traffic simulation,” in Industrial Electronics Society, 2001. IECON’01. The 27th Annual Conference of the IEEE, vol. 3. IEEE, 2001, pp. 1915–1919. [24] D. Bullock, B. Johnson, R. B. Wells, M. Kyte, and Z. Li, “Hardwarein-the-loop simulation,” vol. 12, no. 1. Elsevier, 2004, pp. 73–89. [25] R. Duelks, F. Salewski, and S. Kowalewski, “A real-time test and simulation environment based on standard fpga hardware,” in Testing: Academic and Industrial Conference-Practice and Research Techniques, 2009. TAIC PART 09. IEEE, 2009, pp. 197–204. [26] D. Majstorovic, I. Celanovic, N. Teslic, N. Celanovic, and V. Katic, “Ultralow-latency hardware-in-the-loop platform for rapid validation of power electronics designs,” Industrial Electronics, IEEE Transactions on, vol. 58, no. 10, pp. 4708–4716, 2011. [27] F. Adler, A. Benigni, H. Stagge, A. Monti, and R. De Doncker, “A new versatile hardware platform for digital real-time simulation: Verification and evaluation,” in Control and Modeling for Power Electronics (COMPEL), 2012 IEEE 13th Workshop on. IEEE, 2012, pp. 1–8. [28] P. Krause, O. Wasynczuk, S. Sudhoff, and IEEE Power Engineering Society, Analysis of electric machinery and drive systems, 2nd ed., ser. IEEE Press series on power engineering. IEEE Press, 2002. [29] R. Reginatto, “Modelagem do motor de induçao,” Universidade Federal do Rio Grande de Sul, Porto Alegre, Brasil, Relatório Técnico, Feb. 2006. [30] R. Gregor, J. Balsevich, and B. Bogado, “Reduced-order observer for rotor current estimation in speed control of dual-three phase induction machine,” in Power Engineering, Energy and Electrical Drives (POWERENG), 2011 International Conference on. IEEE, 2011, pp. 1–6. [31] N. Ab Aziz, “Three-phase squirrel-cage induction motor drive analysis using labview,” Master’s thesis, University of South Australia, Adelaide, Australia, Jul. 2006. [32] J. Aller, Máquinas Eléctricas Rotativas: Introducción a la Teorı́a General, 1st ed., C. Pacheco, Ed. Caracas, Venezuela: Editorial Equinoccio: Universidad Simón Bolı́var, 2007. [33] P. C. Krause and C. H. Thomas, “Simulation of symmetrical induction machinery,” Power Apparatus and Systems, IEEE Transactions on, vol. 84, no. 11, pp. 1038 –1053, Nov. 1965. [34] Xilinx, Inc., Spartan-6 Family Overview, 2nd ed., Xilinx, Inc., Oct. 2011, DS160. [35] ——, SP605 Hardware User Guide, 1st ed., Xilinx, Inc., Feb. 2011, UG526. [36] ——, Getting Started with the Xilinx Spartan-6 FPGA SP605 Evaluation Kit, 1st ed., Xilinx, Inc., Mar. 2011, uG525. [37] ——, FMC XM105 Debug Card User Guide, 1st ed., Xilinx, Inc., Jun. 2011, uG537. [38] ——, ISE In-Depth Tutorial, 14th ed., Xilinx, Inc., Apr. 2012, uG695. [39] ——, ISE Simulator (ISim) In-Depth Tutorial, 14th ed., Xilinx, Inc., Oct. 2012, uG682. [40] ——, LogiCORE IP Floating-Point Operator v5.0, 5th ed., Xilinx, Inc., Mar. 2011, dS335. [41] ——, LogiCORE IP Block Memory Generator v7.1, 7th ed., Xilinx, Inc., Apr. 2012, dS512. [42] ——, LogiCORE IP Clocking Wizard v5.0, Xilinx, Inc., Mar. 2013. [43] ——, LogiCORE IP Tri-Mode Ethernet MAC v5.5, 1st ed., Xilinx, Inc., Dec. 2012.