Diagrama Yogurt - FCQ-InocuidadeAlimentos

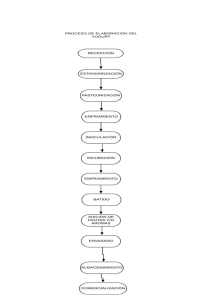

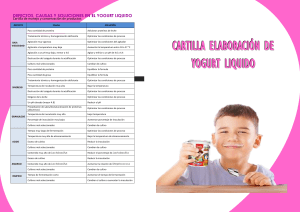

Anuncio

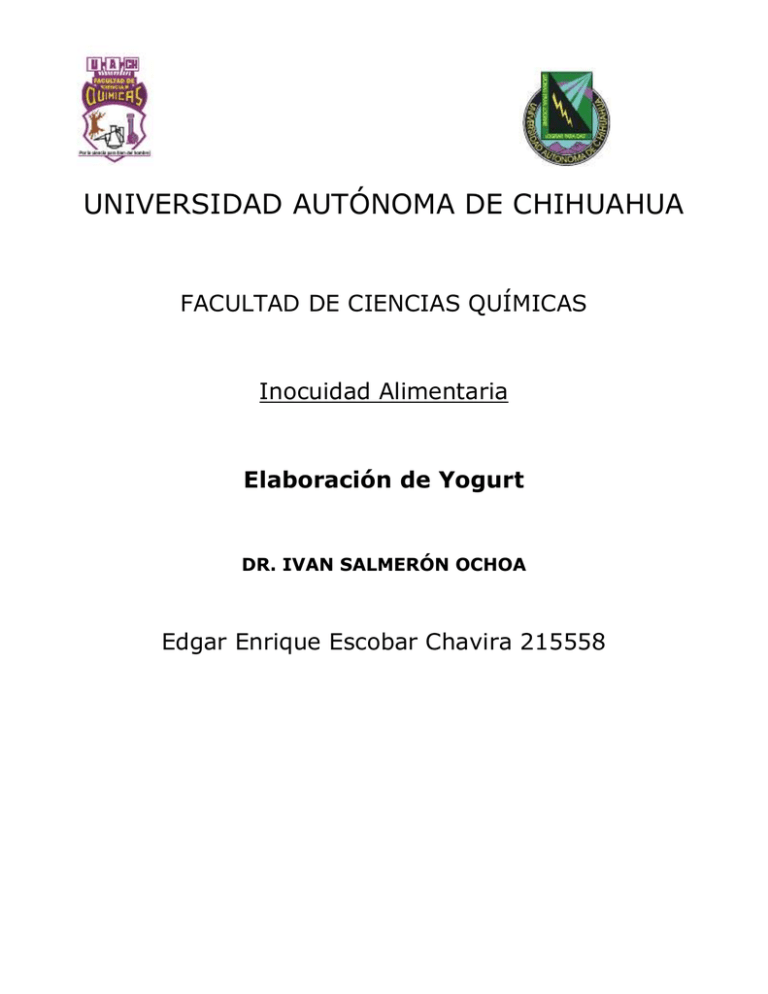

UNIVERSIDAD AUTÓNOMA DE CHIHUAHUA FACULTAD DE CIENCIAS QUÍMICAS Inocuidad Alimentaria Elaboración de Yogurt DR. IVAN SALMERÓN OCHOA Edgar Enrique Escobar Chavira 215558 Elaboración de Yogurt Inicio Recepción de la leche Filtración Estandarización y preparación de la mezcla Desodorización Homogenización Pasteurizació n Enfriamiento Inoculación Aromatizació n Incubación Envasado Homogenización Incubación Enfriamienteo Cámara refrigerada Aromatización y batido Yogurt Firme Envasado Cámara refrigerada Yogurt batido Aquí se presenta un diagrama de flujo donde se describe de una forma ordenada el proceso general de elaboración de yogurt. Los pasos que se encuentran representados en color rojo hacen referencia a potenciales PCC: 1. Recepción: Es importante tener un control en la recepción de la leche, ya que de aquí depende la calidad del producto terminado y si la leche puede ser utilizada en el proceso o no. Normalmente las plantas deben contar con un laboratorio de análisis en el que se realizan pruebas físicas a la leche, pero sobre todo pruebas microbiológicas, las cuales son de vital importancia para conocer si la leche fue almacenada en las condiciones adecuadas, si las vacas de las que provienen eran sanas o si la leche no se ha fermentado aun. 2. Pasteurización: El control del proceso de pasteurización garantiza la correcta eliminación de microorganismos patógenos para el consumo humano, y debe ser vigilado ya que los tiempos y las temperaturas son esenciales para un buen tratamiento térmico. Éste control normalmente es llevado mediante un software, el cual controla las temperaturas y los tiempos de residencia de la leche en las tuberías térmicas. La elección del equipo es importante para llevar acabo correctamente la pasteurización. 3. Inoculación: El tipo de cultivo utilizado nos indica a que temperaturas podemos trabajar con la leche, así como el tiempo de espera y la calidad del producto terminado. Así que su correcta utilización depende de que el personal que se encarga de de esta actividad comprenda y lleve acabo de forma adecuada la inoculación de el yogurt. 4. Envasado: El control del tipo de envase y su sellado nos ayudarán a mantener la vida de anaquel de nuestro producto, inclusive si agregamos algun tipo de conservador o no. Debe existir una verificación previa del correcto sellado del producto y se debe asegurar que dentro del yogurt se tenga un ambiente inerte o carente de oxígeno, para evitar el desarrollo de microorganismos o la entrada de los mismos. 5. Camara de refrigeración: En lo que respecta a este PCC, se debe ser cuidadoso de manejar las temperaturas adecuadas después del proceso de producción, ya que temperaturas arriba de la de refrigeración, podrían propiciar una fermentación no planeada en el producto, por lo tanto una generación de ácido láctico excesivo y por lo tanto un producto desagradable para el consumidor. Si existen variaciones exageradas de temperatura, se pude comprometer la calidad del producto. Cabe destacar además que durante todo el proceso debe guardarse la higiene, tanto del personal como del área de trabajo asignada, mediante programas de sanitización periódica de manos, aseo diario de el área de trabajo. Por ejemplo, durante la refrigeracion, los productos estan expuestos a bacterias psicrófilas que pueden desarrollarse en los cuartos o cámaras fríos, además de que existen hongos que pueden desarrollarse a éstas temperaturas y atacar nuestro alimentso directamente. Así que el punto crítico más importante a cuidar en una empresa es la higiene de su personal y las precauciones que se tomen para evitar que el mismo contamine los alimentos.