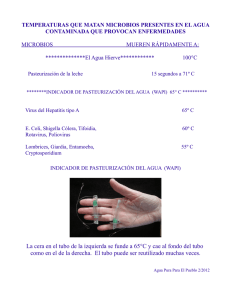

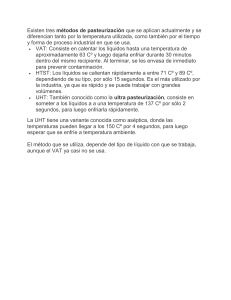

Procesos de Lácteos Fase 2 – Establecer solución estudio de caso para la unidad 2 Presentado Por: Angélica Ma. Reyes Castiblanco – Código: 1116251422 Linda Giselld Palacios Rodríguez – Código: 1113672450 Camila Alejandra Mendoza Montaño - Código:1116264760 Juan Pablo Agudelo Burbano – Código: 1113 643391 Grupo: 211613_8 Presentado a: Directora Clemencia del Alava Viteri Universidad Nacional Abierta y a Distancia UNAD CEAD Palmira Escuela De Ciencias Básicas Tecnología E Ingeniería - ECBTI Octubre 2018 PRESENTACIÓN DEL CASO En lácteos Eloísa, la línea de bebidas fermentadas, procesa yogurt y kumis. En ese sentido, en el área de recepción de materia prima se verifica que la calidad microbiológica de la leche cruda destinada para esta línea de producción cumple de manera satisfactoria con el recuento de células somáticas y los tiempos de reducción del azul de metileno (TRAM). En la etapa de pasterización es necesario controlar el tiempo de retención de muerte térmica porque este parámetro garantiza la calidad microbiológica del producto terminado. Se tiene también, que el Tiempo de Muerte Térmica (TMT) incide en la calidad sensorial y fisicoquímica del yogurt; por tanto, los tiempos de muerte térmica, mal controlados pueden llevar a que el producto final tenga afectaciones en su calidad fisicoquímica y sensorial. La evaluación sensorial y fisicoquímica de uno de los lotes de producción de yogurt reporta consistencia débil del gel. Para ello, el ingeniero de producción validó en la hoja de control de la línea de producción para el lote de referencia aspectos como: • Leche utilizada en el proceso, negativa para antibióticos • Prueba de fermentación para el cultivo láctico: tiempo de fermentación y acidez, dentro de los rangos establecidos como satisfactorios • Tiempo y temperatura de coagulación (fermentación) del lote de producción: dentro de los rangos establecidos como satisfactorios Con base a lo anterior, el ingeniero de procesos ha tomado la decisión de revisar y validar el tiempo de muerte térmica (TMT) establecido para esta línea de producción durante la pasterización y plantearse lo siguiente para analizar y resolver: ¿El efecto del TMT en la pasterización de la leche destinada al proceso del yogur está afectando la composición y características sensoriales de la leche cuando el tiempo y temperatura de retención en el pasteurizador aumenta? ¿Cuál sería el TMT óptimo para mantener la calidad del producto? Para dar respuesta a la situación planteada de manera colaborativa se formula lo siguiente: Simulación Pasteurización 1. Identificación de las variables de entrada y de salida para la simulación planteada. Variables de entrada: • Temperatura de salida de la sección de calentamiento (temperatura de pasteurización). • Flujo másico del fluido de calentamiento (Agua caliente). Variables de salida: • Tiempo de pasteurización (tiempo de muerte térmica). • Temperatura del fluido caliente a la salida de la sección de calentamiento. 2. Realizar las mediciones tomando temperatura de pasterización variable y flujo másico constante. Tabla de registro de la simulación de la pasterización obtenida Tiempo de muerte termica (s) 3. Graficar los resultados obtenidos: Simulación de Pasteurización 700 600 500 400 300 200 100 0 64 66 68 70 72 74 76 Temperatura de pasteurización (°C) De acuerdo con el gráfico y a los resultados obtenidos en la tabla de simulación de pasteurización, se puede concluir que es un gráfico es una hipérbola inversamente proporcional cuando una de las variables aumenta (Pasteurización) y la otra variable disminuye (TMT). El tiempo de muerte térmica disminuye dado a que el flujo másico es constante y la temperatura de pasteurización es variable a su vez la temperatura a la salida de calentamiento disminuye. 4. El ingeniero de producción solicita la verificación de la estandarización del proceso, con el fin de descartar que no está influyendo la composición y características sensoriales de la leche. Para ello se cuenta con la siguiente información: La línea de producción de yogurt requiere que contenga solidos totales de 12%. Para ello. Se cuenta con leche que alcanza valores de 11%. Y es necesario que se calcule la adición de leche en polvo para incrementar los sólidos totales de la leche para un bache de 2.000l de leche teniendo en cuenta la siguiente información: %MG de la leche fresca: 3.0% Densidad inicial: 1.028g/cc → 1.028 𝐾𝑔/𝐿 Densidad Final (a la que se quiere llegar): 1.031g/cc → 1.031 𝐾𝑔/𝐿 Balance de cálculo extracto seco según la siguiente formula: 𝐸𝑥𝑡𝑎𝑐𝑡𝑜 𝑠𝑒𝑐𝑜 = 𝑀𝐺(5 ∗ %𝑀𝐺 + 𝑑𝑒𝑛𝑠𝑖𝑑𝑎𝑑) Extracto seco1: Para leche inicial de 1028 g/cc Extracto seco2: Para leche final de:1031 g/cc 𝐸𝑥𝑡𝑎𝑐𝑡𝑜 𝑠𝑒𝑐𝑜1 = 0,03(5 ∗ 0.03 + 28) 𝑬𝒙𝒕𝒂𝒄𝒕𝒐 𝒔𝒆𝒄𝒐𝟏 = 𝟖. 𝟒𝟒𝟓% 𝐸𝑥𝑡𝑎𝑐𝑡𝑜 𝑠𝑒𝑐𝑜2 = 0,03(5 ∗ 0.03 + 31) 𝑬𝒙𝒕𝒂𝒄𝒕𝒐 𝒔𝒆𝒄𝒐𝟐 = 𝟗. 𝟑𝟒𝟓% Calculo de diferencia entre los dos extractos secos: 𝑬𝒙𝒕𝒂𝒄𝒕𝒐 𝒔𝒆𝒄𝒐𝟐 − 𝑬𝒙𝒕𝒂𝒄𝒕𝒐 𝒔𝒆𝒄𝒐𝟏 = 9,345% − 8,445% = 𝟎. 𝟗% Peso específico de leche inicial= 2000𝐿 ∗ 1.028 𝑘𝑔 𝐿 Peso específico de leche inicial= 2056 𝐾𝑔 Por lo tanto, por cada 100 Kg de leche hay una diferencia de extracto seco de 0.9 Kg. Para 2056 Kg de leche hay una x de extracto seco que debe aumentar: 𝑥= 2056𝐾𝑔 𝑥 0,9𝐾𝑔 = 18.504 𝐾𝑔 100 Entonces, se añade 18.504Kg de leche en polvo para aumentar los ST a 12% con una densidad de 1.031 Kg/L. De acuerdo con la hoja de control la densidad se encuentra dentro de los valores de 1.030 - 1.033 Kg/L. 5. Análisis, propuesta de soluciones y conclusiones para la situación planteada en el estudio de caso. El efecto de tiempo de muerte térmica en la pasteurización de la materia prima de leche empleada para el proceso de yogurt afecta el proceso porque la aplicación de altas temperaturas en la leche como materia prima provoca cambios en sus componentes (proteínas, sales minerales). Si la leche sobrepasa el punto de ebullición, las micelas de la caseína se “coagulan” irreversiblemente (la leche se "cuaja"). Un mal control en el tiempo de muerte termina lleva a que producto terminado final tenga novedades en la calidad fisicoquímica y sensorial. Sobre el TMT óptimo para la situación planteada, se tiene que debería ser que la temperatura de pasterización sea constante y a pesar de la variación del flujo másico, el tiempo de muerte térmica será el mismo y la temperatura de salida de calentamiento cambiaria de acuerdo con el flujo másico. Finalmente, la temperatura optima de TMT sería de 65°C para que el producto de yogurt no tenga cambios sensoriales y sea de buena calidad para el consumo. REFERENCIAS Álava, C. (2011). Material de Apoyo Unidad 2. Bogotá, Colombia: UNAD. Pp. 77-78. Recuperado de: http://hdl.handle.net/10596/10474 Álava, C. (2011). Material de Apoyo Unidad 2. Bogotá, Colombia: UNAD. Recuperado de: http://hdl.handle.net/10596/10474 C., R., Roser, Productos lácteos, tecnología, tratamientos térmicos para la leche, pasteurización, pag. 71. Recuperado de: https://books.google.com.co/books?id=l5kpzUzUcikC&pg=PA71&dq=pasteuri zacion&hl=es&sa=X&ved=0ahUKEwi08u26vKrTAhUJMSYKHQwhAuEQ6wEIPz AG#v=onepage&q=pasteurizacion&f=false Herramienta: Simulador Virtual plant. https://plantasvirtuales.unad.edu.co/main.php link de acceso: