Cadena de Hortalizas para la Industria

Anuncio

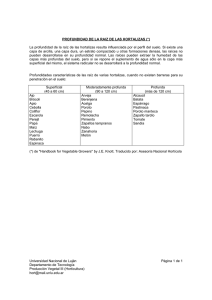

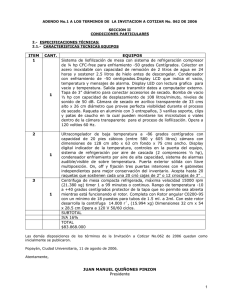

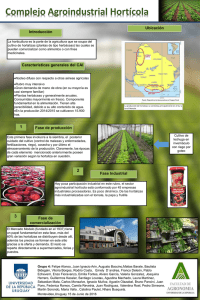

ANÁLISIS TECNOLÓGICOS Y PROSPECTIVOS SECTORIALES CADENA DE HORTALIZAS PARA LA INDUSTRIA Responsable: Natalia Del Greco FEBRERO 2016 AUTORIDADES ■ Presidente de la Nación Ing. Mauricio Macri ■ Ministro de Ciencia, Tecnología e Innovación Productiva Dr. Lino Barañao ■ Secretario de Planeamiento y Políticas en Ciencia, Tecnología e Innovación Productiva Dr. Miguel Ángel Blesa ■ Subsecretario de Estudios y Prospectiva Lic. Jorge Robbio ■ Director Nacional de Estudios Dr. Ing. Martín Villanueva RECONOCIMIENTOS Los estudios sobre complejos productivos agroindustriales fueron coordinados por el Magister Gustavo Idígoras y asistidos por la Magister Sabine Papendieck. La supervisión y revisión de los trabajos estuvo a cargo del equipo técnico del Programa Nacional de Prospectiva Tecnológica (Programa Nacional PRONAPTEC) perteneciente a la Dirección Nacional de Estudios del Ministerio de Ciencia, Tecnología e Innovación Productiva: Lic. Alicia Recalde. ■ Lic. Manuel Marí. ■ Lic. Ricardo Carri. ■ A.E. Adriana Sánchez Rico. ■ Se agradece a los diferentes actores del sector gubernamental, del sistema científicotecnológico y del sector productivo que participaron de los distintos ámbitos de consulta del Proyecto. No habría sido posible elaborar este documento sin la construcción colectiva de conocimientos. Por consultas y/o sugerencias, por favor dirigirse a pronaptec@mincyt.gob.ar El contenido de la presente publicación es responsabilidad de sus autores y no representa la posición u opinión del Ministerio de Ciencia, Tecnología e Innovación Productiva. Trabajo realizado entre octubre de 2012 y abril de 2013. CADENA DE HORTALIZAS PARA LA INDUSTRIA 1. SITUACIÓN SECTORIAL Argentina tiene una superficie continental de 2,8 millones de kilómetros cuadrados y cuenta con unas 34 millones de hectáreas con cultivos agrícolas. Los principales cultivos que ocupan esa superficie son: soja, trigo, maíz, girasol, sorgo y arroz. La producción de hortalizas y legumbres ocupa solamente 1,5% de ese total, con unas 500.000 hectáreas. El volumen de producción es 8-10 millones de toneladas, y si bien es muy inferior al de cereales y oleaginosas, se destaca fundamentalmente por su elevado valor económico por unidad de peso y por su alta producción por unidad de superficie cultivada. La actividad hortícola se caracteriza por su alto grado de intensidad en cuanto a la utilización de los factores de producción tierra, trabajo, capital y tecnología. Si comparamos con el sector agropecuario en su totalidad, demanda 30 veces más mano de obra, 20 veces más uso de insumos y 15 veces más inversión en maquinaria y equipos por unidad de superficie. Las hortalizas y legumbres sin elaborar absorben más del 36% de la demanda de mano de obra del sector de producción primaria (incluye entre otros a los pescados y mariscos, frutas, hortalizas, miel, tabaco, cereales y oleaginosas), mientras que la producción de cereales y oleaginosas demanda sólo 20 % de la mano de obra aunque representa más del 60% de las exportaciones del sector primario. Se estima una demanda de mano de obra de unas 350.000 personas en la etapa primaria de producción. A esto, hay que sumar las personas ocupadas en el resto de la cadena de valor: selección, empaque, comercialización, proveedores de insumos, asesores, transportistas, etc. 1 Por otra parte, debido a que esta actividad se desarrolla prácticamente en todas las provincias de Argentina, cobra una notable importancia desde el punto de vista geopolítico y estratégico, formando parte de las llamadas “economías regionales”. Cabe destacar que esta actividad económica tiene una importante trascendencia social ya que genera una elevada cantidad de puestos de trabajo relacionados con la producción, transporte y distribución, almacenamiento, comercialización e industrialización. Uno de los principales objetivos de la industria procesadora de hortalizas es la obtención de materia prima que se adapte tecnológicamente a sus requerimientos, en términos de cantidad y momento necesario, al más bajo precio. Por ello, generalmente los cultivos destinados a este fin se realizan en amplias superficies tratando de mecanizar todas las etapas de la producción. Si bien, el precio de venta de las hortalizas destinadas a la industria es generalmente bajo, se tiene como contrapartida a favor la seguridad en la venta cuando existe una relación contractual con el comprador y el cobro del producto vendido. La relación comercial entre productores e industria se establece sobre la base de contratos, en algunas oportunidades o de manera informal en otras, tomando como referencia las condiciones de mercado en el momento de cosecha. La situación varía de acuerdo a la hortaliza considerada, la zona de producción y el tipo de productor. Generalmente, los productores de hortalizas para industria también producen hortalizas para el mercado fresco siendo común que una parte de la producción se envíe a industria y otra parte (depende del precio) para consumo fresco. Las principales hortalizas industrializadas son arveja y maíz dulce en Buenos Aires y Santa Fe, frutilla en Tucumán, Corrientes y Santa Fe, batata en Córdoba y Buenos Aires, tomate en Mendoza, San Juan y Río Negro, zapallo en Mendoza, pimiento para pimentón en los Valles Calchaquíes y papa en Buenos Aires. 2 En Argentina es escasa la comercialización de productos de IV gama, sin embargo está creciendo la oferta y el consumo de hortalizas con diversos grados de procesamiento. Si bien no existe mucha información, se puede observar la siguiente tendencia en los mercados: aumento de la demanda de los productos de calidad; de los productos procesados y del consumo de hortalizas. Existen en el mercado nacional productos precortados, con diverso grado de procesamiento comercializados sin cadena de frío, sin lavar ni desinfectar, por lo tanto no pueden ser considerados IV gama. En un estudio de mercado realizado por la Facultad de Ciencias Agrarias de Rosario, en el año 2000 se llegó a la conclusión que los principales problemas de los productos mínimamente procesados, refrigerados y listos para consumir fueron: a) Escasa calidad de los productos. b) Falta de hábito de consumo. c) Ausencia de promoción. d) Ausencia, en general, de la cadena de frío, aumentando el porcentaje de descarte (en algunos productos supera el 30%). El consumo actual de productos procesados es menor al 0,5%. Aspectos a mejorar para incrementar el consumo a nivel nacional La potenciación del consumo de frutas y hortalizas pasa necesariamente por una información intensa y continuada, que deberá ser veraz, sin engaños sobre la bondad y la necesidad de su incorporación a la dieta. 3 Una de las posibilidades de aumentar el consumo de hortalizas mínimamente procesadas es el mantenimiento de la cadena de frío y proponer nuevos productos y presentaciones que concuerden con los hábitos actuales de vida. La presentación deberá ser atractiva, adecuada en forma y tamaño, de alta calidad y adecuada información. El precio en este tipo de productos es muy importante, pero no siempre es lo definitivo. Se debería prestar atención a una adecuada selección de la materia prima (cultivar, grado de madurez, calidad) y en la optimización de todas las etapas tecnológicas necesarias para su elaboración y mantenimiento de la calidad sensorial, higiénicosanitaria y nutricional. Cada etapa del proceso de elaboración juega un papel importante en el control de los mecanismos que pueden alterar las hortalizas frescas. En el mundo y en Argentina la tendencia es a seguir incrementando el consumo de productos procesados, por sus múltiples beneficios, practicidad y adaptación a los hábitos de vida actuales. 4 2. NUEVAS TECNOLOGÍAS DE PROCESAMIENTO 2.1. LIOFILIZACIÓN Introducción La liofilización es un proceso de conservación mediante sublimación utilizado con el fin de reducir las pérdidas de los componentes volátiles o termo-sensibles. Es el proceso más noble de conservación de productos biológicos conocidos porque une los dos métodos más fiables de conservación, la congelación y la deshidratación. Sin conservantes o productos químicos, es el proceso más adecuado para preservar células, enzimas, virus, levaduras, así como frutas, vegetales, carnes, pescados y alimentos en general. En este proceso de secado los productos obtenidos no se ven alterados en sus propiedades y se rehidratan fácilmente. La liofilización no altera la estructura físico-química del material, pero permite su conservación indefinida sin cadena de frío, con menos del 15% de humedad y alta estabilidad microbiológica. A diferencia de lo que ocurre con el secado por calor, con la liofilización el encogimiento del alimento es mínimo, el aspecto, la textura, el sabor y el aroma no se pierden, se intensifican y se mantienen las características nutricionales. Es ideal para alimentos que no pueden calentarse siquiera a temperaturas moderadas. Si para un investigador liofilizar es extraer más del 95% de agua, para un comerciante significa llevar diez veces más mercancía, pero sin unidad frigorífica; stocks de frutas y hortalizas sin gastos de conservación. 5 Definición de liofilización Se define la liofilización como un proceso de estabilización en el cual el material primero se congela y se concentra el solvente, comúnmente agua, reduciéndolo mediante sublimación y desorción, a niveles que no sostendrán más el crecimiento biológico o las reacciones químicas. Consta de tres fases: sobre-congelación, desecación primaria y desecación secundaria. Se distingue la liofilización y la liofilización atmosférica, cuando se deshidrata y utiliza congelación y vacío, el proceso se denomina liofilización; cuando se trabaja en congelación sin uso de vacío, se denomina liofilización atmosférica. Aplicaciones Por regla general, la liofilización da lugar a productos alimenticios de más alta calidad que cualquier otro método de secado. El factor principal es la rigidez estructural que se preserva en la sustancia congelada cuando se verifica la sublimación. Esto evita el colapso de la estructura porosa después del secado. Al añadir agua posteriormente, el producto re hidratado retiene la mayor parte de su estructura original. La liofilización de materiales biológicos y alimenticios también tiene la ventaja de que conserva su sabor y aroma. Las temperaturas bajas que se emplean reducen al mínimo las reacciones de degradación, que casi siempre ocurren en los procesos comunes de secado. Sin embargo, el secado por congelación es una forma de deshidratación de alimentos bastante costosa, debido a su velocidad lenta de secado y a la necesidad de usar vacío. La mayor aplicación de la liofilización está en el campo farmacéutico (comprimidos, tejidos, plasma, sueros y otros productos biológicos), en la industria química para preparar catalizadores, y finalmente está el campo de los alimentos siendo una de las empresas más importantes Nutripac S.A. con sus plantas en Brasil, México y Argentina. 6 Los alimentos liofilizados han tenido un gran auge en proyectos multinacionales con el fin de preparar productos para astronautas, montañistas y para el ejército. En la actualidad el mercado se está ampliando al consumidor común gracias a las firmas alimentarias que descubrieron los liofilizados por su sabor intenso, su consistencia crocante y su carácter novedoso. Proceso de la liofilización El conocimiento de la formulación o composición del producto a liofilizar es el paso más importante del proceso. La naturaleza, tiempo y gasto del proceso de liofilización son directamente dependientes de la naturaleza química y física del producto, su impacto sobre el proceso de secado y sobre la naturaleza del producto final no es frecuentemente bien entendido. La disminución del costo de la liofilización es un paso inmediato que se logrará mediante una reducción de la temperatura en la operación. Para atender este objetivo, la comprensión a profundidad de la transferencia simultánea de calor y masa del proceso es probablemente la condición más importante. Conocimientos previos de vital importancia: a) En lo relacionado a la composición o formulación del producto es conveniente conocer los ingredientes activos y los constituyentes del producto, con la finalidad de analizar sus límites de concentración y propiedades tales como color, conductividad, índice de refracción, turbidez, etc., que al liofilizar podrían cambiar. b) También es muy importante el agua contenida en el producto a liofilizar, por la formación de los cristales de hielo durante la congelación, el súperenfriamiento, el grado de cristalización y la conductividad del hielo. c) En lo referente a los cambios de fase se debe determinar qué tan homogéneos o heterogéneo son sus componentes y cuáles son las variables de estado intensivas 7 Con éstos se puede comenzar el proceso de estudio y profundización de conocimientos acerca de la liofilización con mayor éxito. Además en lo relacionado al proceso es importante definir: a) El tipo de congelación empleada. b) La tecnología de vacío aplicada. c) Las características del equipo, así como sus limitaciones. d) Las características de textura y otras propiedades del producto a obtener. Etapas de la liofilización La liofilización involucra cuatro etapas principales: a) Preparación. b) Congelación. c) Desecación primaria. d) Desecación secundaria. Antes de comenzar el proceso, es fundamental el acondicionamiento de la materia prima, ya que los productos liofilizados no pueden ser manipulados una vez completado el proceso. Lo que suele hacerse con alimentos como guisantes o arándanos es agujerear la piel con el objetivo de aumentar su permeabilidad. Los líquidos, por otro lado, se concentran previamente con el fin de bajar el contenido de agua, lo que acelera el proceso de liofilización. La segunda etapa se lleva a cabo en congeladores independientes (separados del equipo liofilizador) o en el mismo equipo. El objetivo es congelar el agua libre del producto. Para ello se trabaja a temperaturas entre -20 y -40°C. Para la optimización de este proceso es fundamental conocer y controlar: 8 a) La temperatura en la que ocurre la máxima solidificación. b) La velocidad óptima de enfriamiento. c) La temperatura mínima de fusión incipiente. Con esto se busca que el producto congelado tenga una estructura sólida, sin que halle líquido concentrado, de manera que el secado ocurra únicamente por sublimación. En los alimentos se pueden obtener mezclas de estructuras luego de la congelación, que incluyen cristales de hielo eutécticos, mezclas de eutécticos y zonas vítreas amorfas. Estas últimas se forman por la presencia de azúcares, alcoholes, cetonas, aldehídos y ácidos, así mismo como por las altas concentraciones de sólidos en el producto inicial. La tercera etapa del proceso consiste en la desecación primaria del producto, por sublimación del solvente congelado (agua en la mayoría de los casos). Para este cambio de fase es necesario reducir la presión en el interior de la cámara, mediante una bomba de vacío, y aplicar calor al producto (calor de sublimación, alrededor de 550 Kcal/Kg en el caso del agua), sin subir la temperatura. Esto último se puede hacer mediante conducción, radiación o fuente de microondas. Los dos primeros se utilizan comercialmente combinándose su efecto al colocarse el producto en bandejas sobre placas calefactoras separadas a una distancia bien definida. De esta manera se consigue calentar por conducción, en contacto directo desde el fondo y por radiación, desde la parte superior. Por otro lado la calefacción por medio de microondas presenta dificultad porque puede provocar fusión parcial del producto, debido a la potencial formación de puntos calientes en su interior; por lo cual actualmente no se aplica comercialmente. Los niveles de vacío y de calentamiento varían según el producto a tratar. Al inicio de esta tercera etapa, el hielo sublima desde la superficie del producto y a medida que avanza el proceso, el nivel de sublimación retrocede dentro de él, teniendo entonces que pasar el vapor por capas ya secas para salir del producto. Este vapor, se recoge en la superficie del condensador, el cual debe tener suficiente 9 capacidad de enfriamiento para condensarlo todo, a una temperatura inferior a la del producto. Para mejorar el rendimiento de esta operación, es primordial efectuar controles sobre la velocidad de secado y sobre la velocidad de calentamiento de las bandejas. El primero se debe a que si el secado es demasiado rápido, el producto seco fluirá hacia el condensador junto con el producto seco. Produciéndose así una pérdida por arrastre de producto. El segundo de los controles, debe realizarse siempre ya que si se calienta el producto velozmente, el mismo fundirá y como consecuencia el producto perderá calidad. Para evitarlo la temperatura de los productos debe estar siempre por debajo de la temperatura de las placas calefactoras mientras dure el cambio de fase. No obstante, al finalizar la desecación primaria, la temperatura del alimento subirá asintóticamente hacia la temperatura de las placas. Para tener una liofilización buena y rápida es necesario poder controlar exactamente esta temperatura y tener la posibilidad de regular la presión total y parcial del sistema. La cuarta y última etapa del proceso de liofilización, se trata de la desecación secundaria del producto por medio de desorción. Esta consiste en evaporar el agua no congelable, o agua ligada, que se encuentra en los alimentos; logrando que el porcentaje de humedad final sea menor al 2%. Como en este punto no existe agua libre, la temperatura de las bandejas puede subir sin riesgo de que se produzca fusión. Sin embargo, en esta etapa la presión disminuye al mínimo, por lo que se realiza a la máxima capacidad de vacío que pueda alcanzar el equipo. Es importante, finalmente, controlar el contenido final de humedad del producto, de manera que se corresponda con el exigido para garantizar su estabilidad. 10 Ventajas y desventajas de la liofilización La principal ventaja de esta técnica es la calidad superior del producto final. Sin embargo, visto el costo del proceso, la liofilización queda generalmente reservada para productos con un alto valor agregado, semejantes a los productos farmacéuticos o alimentos para bebes. Una de las causas de este elevado costo es la longevidad del producto procesado. En efecto, la baja presión del proceso y la débil conductividad de los productos liofilizados afectan de manera significativa y negativa la transferencia de calor y de masa, y por consecuencia la duración de la operación de deshidratación. Ventajas del proceso de liofilización: previene el daño térmico, los volátiles diferentes del agua son retenidos, el producto se reconstituye y el encogimiento es despreciable. Desventajas: largos tiempos de procesamiento, alto consumo de energía, costo de inversión inicial alto, alto precio del producto final. En síntesis, ofrece ventajas tan importantes como la conservación y transporte fácil de los productos, la ausencia de temperaturas altas, la inhibición del crecimiento de microorganismos, y la recuperación de las propiedades del alimento al añadirle el volumen de agua que en un principio tenía. 11 3. OPORTUNIDADES DE AGREGADO DE VALOR 3.1. PELÍCULAS Y RECUBRIMIENTOS COMESTIBLES Un recubrimiento comestible (RC) se puede definir como una matriz continua, delgada, que se estructura alrededor del alimento generalmente mediante la inmersión del mismo en una solución formadora del recubrimiento. Por otra parte una película comestible (PC) es una matriz preformada, delgada, que posteriormente será utilizada en forma de recubrimiento del alimento o estará ubicada entre los componentes del mismo. Dichas soluciones formadoras de PC o RC pueden estar conformadas por un polisacárido, un compuesto de naturaleza proteica, lipídica o por una mezcla de los mismos. Al igual que los RC, las PC poseen propiedades mecánicas, generan efecto barrera frente al transporte de gases, y pueden adquirir diversas propiedades funcionales dependiendo de las características de las sustancias encapsuladas y formadoras de dichas matrices. El uso de una PC o RC en aplicaciones alimentarias y en especial en productos altamente perecederos, como los pertenecientes a la cadena hortofrutícola, se basa en ciertas características tales como costo, disponibilidad, atributos funcionales, propiedades mecánicas (tensión y flexibilidad), propiedades ópticas (brillo y opacidad), su efecto barrera frente al flujo de gases, resistencia estructural al agua, a microorganismos y su aceptabilidad sensorial. Estas características son influenciadas por parámetros como el tipo de material implementado como matriz estructural (conformación, masa molecular, distribución de cargas), las condiciones bajo las cuales se preforman las películas (tipo de solvente, pH, concentración de componentes, temperatura, entre otras), y el tipo y concentración de los aditivos (plastificantes, agentes entrecruzantes, antimicrobianos, antioxidantes, emulsificantes, etc.). 12 Carbohidratos, proteínas y lípidos como matrices estructurales Las PC y RC se han clasificado con base en el material estructural, de modo que se habla de películas y recubrimientos basados en proteínas, lípidos, carbohidratos o compuestos. Un film compuesto consiste en lípidos e hidrocoloides combinados para formar una bicapa o un conglomerado. En estudios recientes las tecnologías de películas comestibles y biodegradables contemplan la producción de PC mediante la combinación de diversos polisacáridos, proteínas y lípidos, con la tarea de aprovechar las propiedades de cada compuesto y la sinergia entre los componentes implementados, ya que las propiedades mecánicas y de barrera dependen de los compuestos que integran la matriz polimérica y de su compatibilidad. A continuación se referencian algunos polisacáridos, así como hidrocoloides de naturaleza proteica que han sido objeto de investigación como PC y RC, estos son: a) carboximetilcelulosa, caseína, pectina, así como su mezcla junto a alginato de sodio y el efecto de la adición de CaCl2 como material entrecruzante, goma tragacanto, goma guar, etilcelulosa, goma de mezquite, gluten de trigo, gelatina adicionada con glicerol, b) sorbitol y sacarosa como plastificantes y PC multicomponente de gelatinacaseína entrecruzadas con transglutaminasa. Almidones de interés como el de yuca plastificado con glicerol, polietilenglicol incorporado con compuestos antimicrobianos naturales, almidón de maíz estándar y pre-gelatinizado hacen parte de los biopolímeros de interés por su bajo precio y accesibilidad. Los polisacáridos y las proteínas son buenos materiales para la formación de PC y RC, ya que muestran excelentes propiedades mecánicas y estructurales, pero presentan una pobre capacidad de barrera frente a la humedad. Este problema no se encuentra en los lípidos dadas sus propiedades hidrofóbicas, especialmente los que poseen puntos de fusión altos tales como la cera de abejas y la cera carnauba. Para superar la pobre resistencia mecánica de los compuestos lipídicos, estos pueden ser 13 usados en asociación con materiales hidrofílicos mediante la formación de una emulsión o a través de la laminación de la película hidrocoloide con una capa lipídica. Las películas basadas en emulsiones son menos eficientes en el control de la transferencia de agua que las películas bicapa, ya que no se logra una distribución homogénea de los lípidos. Sin embargo, exhiben buena resistencia mecánica y requieren un sencillo proceso durante la manufactura y la aplicación; en cambio, las películas multicapa requieren un conjunto de operaciones más complejas que dependen del número de recubrimientos que se quieran lograr. Películas, recubrimientos comestibles, su papel como envases activos El desarrollo de recubrimientos a base de polisacáridos ha conllevado un incremento significativo en las clases de aplicaciones que pueden tener y la magnitud de productos que pueden ser tratados, ya que se logra extender la vida útil de las frutas o vegetales mediante la permeabilidad selectiva de estos polímeros frente al O2 y CO2. Estos recubrimientos a base de polisacáridos pueden ser destinados a modificar la atmósfera interna de la fruta y de esta manera retardar la senescencia. Los recubrimientos comestibles forman una atmósfera modificada pasiva que puede influenciar diferentes cambios en productos frescos y mínimamente procesados en aspectos tales como actividad antioxidante, color, firmeza, calidad sensorial, inhibición del crecimiento microbiano, producción de etileno y compuestos volátiles como resultado de anaerobiosis. La efectividad de un recubrimiento comestible para proteger frutas y vegetales depende del control de la humectabilidad, de la capacidad de la película para mantener compuestos de diversa funcionalidad (plastificantes, antimicrobianos, antioxidantes, sabores, olores) dentro de dicha matriz. Las películas (films) y recubrimientos antimicrobianos han innovado el concepto de envase activo y se han desarrollado para reducir, inhibir o detener el crecimiento de microorganismos sobre la superficie de los alimentos. 14 En la mayoría de productos frescos o procesados, la contaminación microbiana se lleva a cabo y con una alta intensidad sobre la superficie del alimento, por lo tanto se requiere un efectivo sistema de control de crecimiento de dicha biota. Tradicionalmente, los agentes antimicrobianos son adicionados directamente a los alimentos, pero su actividad puede ser inhibida por diferentes sustancias que forman parte del alimento, de manera que puede disminuir su eficiencia. En tales casos, la implementación de películas o recubrimientos antimicrobianos puede ser más eficiente que los aditivos que se utilizan en el producto alimenticio, ya que desde estos se puede migrar selectiva y gradualmente compuestos desde el envase a la superficie del alimento. Diversos agentes antimicrobianos han sido acarreados en PC y RC, un conjunto de ellos son: ácido sórbico, ácido benzoico, benzoato de sodio, ácido cítrico, y sorbato de potasio. De igual manera antibióticos tales como nicina, pediocina y natamicina. Esta última fue transportada en RC de quitosano y permitió liberar dicho compuesto de forma controlada logrando un efecto sinérgico entre ambos componentes sobre el crecimiento de biota contaminante. Las películas comestibles tienen en la actualidad diferentes aplicaciones, y está previsto que su uso se expandirá con el desarrollo de los sistemas de recubrimiento activo (Active Coating Systems). Esta segunda generación de materiales de recubrimiento puede emplear sustancias químicas, compuestos fitoquímicos, enzimas o microorganismos vivos que previenen, por ejemplo, el crecimiento microbiano o la oxidación de lípidos en productos alimentarios que han sido recubiertos. De esta manera los biomateriales actúan como transportadores de dichos compuestos que serán acarreados al intestino, sin perder su actividad al estar dentro de tal matriz o durante su paso por el tracto gastrointestinal. Nuevos biopolímeros implementados en el desarrollo de películas y recubrimientos comestibles 15 El quitosano es un biopolímero, que ofrece un amplio potencial que puede ser aplicado a la industria alimentaria debido a sus propiedades fisicoquímicas particulares, tales como biodegradabilidad, biocompatibilidad con los tejidos humanos, el no ser tóxico y en especial sus propiedades antimicrobianas y antifúngicas. Este aspecto lo hace de vital interés para la preservación de alimentos y las tecnologías emergentes. Además de investigaciones basadas en sus características antimicrobianas, se han evaluado y cuantificado sus propiedades mecánicas, térmicas y de permeabilidad a los gases (O2, CO2), encontrándose que PC de gelatina-quitosano plastificadas con agua y polioles sufren un aumento en la permeabilidad conforme se incrementa el contenido de plastificantes. Películas compuestas de almidón de maíz-quitosano plastificadas con glicerina, muestran que la mezcla de estos dos hidrocoloides mejora sus propiedades mecánicas como la elongación a la rotura y la permeabilidad al vapor de agua, en contraste con membranas desarrolladas con uno solo de los componentes estructurales. Esto como resultado de las interacciones entre los grupos hidroxilo del almidón y los grupos amino del quitosano. Nuevas investigaciones y revisiones recientes frente al uso de quitosano reúnen diversa información referente al efecto de su grado de desacetilación sobre la actividad antimicrobiana, su uso dentro del diseño de nuevos films basados en compuestos bioactivos y su interacción frente a otros componentes que hacen parte de los alimentos frescos y mínimamente procesados, tratados con esta tecnología. Tendencias - Transporte de compuestos bioactivos Los consumidores día a día exigen que los alimentos frescos y mínimamente procesados estén exentos de sustancias de síntesis química, y buscan aquellos enriquecidos con sustancias de origen natural que traigan beneficios para su salud y que mantengan las características nutritivas y sensoriales de los productos adquiridos. Por lo tanto se ha prestado una mayor atención en la búsqueda de nuevas sustancias de origen natural que permitan actuar como posibles fuentes alternativas de antioxidantes y antimicrobianos. 16 Los investigadores argentinos Ponce, Roura, del Valle y Moreira de la Universidad Nacional de Mar del Plata en conjunto con el CONICET, investigaron la actividad antimicrobiana y antioxidante de películas comestibles enriquecidas con extractos naturales de plantas. El artículo científico fue publicado por la revista Postharvest Biology and Technology en el año 2008. A continuación se muestra un resumen de dicho artículo. Oleorresinas de romero (Rosmarinus offi cinalis), orégano (Origanum vulgare), olivo (Olea europea), ají (Capsicum frutescens), ajo (Allium sativum), cebolla de bulbo (Allium cepa L.) y arándano rojo común (Vaccinium oxycoccus) fueron soportadas en recubrimientos comestibles a base de caseinato de sodio, carboximetilcelulosa y quitosano, aplicados en trozos de calabaza o auyama (Cucurbita moschata Duch) con el objetivo de inhibir y/o retardar el efecto adverso de la microflora reinante en este tipo de fruto y evaluar su posible efecto sobre Listeria monocytogenes. El efecto combinado de las soluciones formadoras de películas adicionadas con oleorresinas a una concentración de 1.0% w/v sobre la microflora nativa y L. monocytogenes, fue evaluado mediante la metodología de difusión en agar, agregando 70 μL de las soluciones en pozos (5 – 6 mm) realizados en el medio de cultivo preinoculado. La sensibilidad de los microorganismos a las diferentes soluciones se clasificó teniendo en cuenta los halos de inhibición así: no sensitiva (diámetros menores a 8 mm), sensitiva (diámetros entre 9 – 14 mm), muy sensitiva (diámetros 14 – 19 mm) y, extremadamente sensitiva (halos mayores a 20 mm). El método de difusión en agar mostró que la microflora nativa fue sensible al quitosano enriquecido con oleorresina de olivo, romero y ají, así como para soluciones de CMC+romero. L. Monocytogenes fue sensitiva a CMC+romero y muy sensitiva a las soluciones formadoras de películas de quitosano adicionadas con romero. Las películas de quitosano enriquecidas con oleorresinas de olivo y romero mostraron un efecto antioxidante claro al retardar la acción de las enzimas peroxidasa (POD) y polifenoloxidasa (PPO) durante los cinco días de almacenamiento. 17 3.2. ENVASES ACTIVOS Secuestradores de Etileno El etileno es una hormona vegetal que acelera la tasa de respiración dando comienzo a los procesos de maduración, también es responsable de la regulación de muchos aspectos del crecimiento de las plantas, su desarrollo y su senescencia. Muchos de los efectos del etileno son necesarios, por ejemplo para el desarrollo de color en frutas cítricas, bananas y tomates, pero en la mayoría de los casos es deseado remover el etileno o suprimir sus efectos. En consecuencia, se ha invertido mucho esfuerzo en incorporar secuestradores de etileno en los envases de fruta y verdura fresca, así como también en las cámaras de almacenamiento de estos alimentos. Un sistema efectivo para absorber etileno utiliza permanganato de potasio (KMnO 4) inmovilizado en un sustrato mineral inerte como alúmina o sílica gel. El KMnO4 oxida el etileno a acetato y etanol, en el proceso cambia de color del violeta al marrón. Los secuestradores de etileno a base de KMnO4 están disponibles en bolsitas para colocar dentro del envase del producto o dentro de tubos que pueden ser ubicados en las cámaras de almacenamiento. Otro tipo de secuestrador de etileno funciona en base a carbón activado en conjunto con varios catalizadores metálicos. Este tipo de absorbente ha sido utilizado exitosamente en depósitos, incorporado en forma de bolsas dentro del envase del alimento o incrustado dentro de bolsas de papel o cajas de cartón. En Japón la empresa Sekisui Jushi Limited comercializa un absorbente de doble acción, secuestrador de etileno y de humedad. Las bolsitas de “Neupalon” contienen carbón activado, un catalizador metálico y sílica gel, son capaces de absorber etileno y humedad simultáneamente. Absorbentes de Humedad El exceso de humedad es la causa más importante en el deterioro de alimentos. Eliminar el exceso de humedad es clave para mantener la calidad del alimento y 18 extender su vida útil inhibiendo el crecimiento microbiano. Este tipo de absorbentes se presentan en forma de bolsas o almohadillas. Para envasar alimentos secos se utilizan desecantes como sílica gel, óxido de calcio y minerales activados contenidos en bolsitas plásticas permeable antidesgarre. Para acción dual estas bolsitas pueden contener carbón activado para la absorción de olores o también hierro en polvo como secuestrador de oxígeno. El uso de absorbentes de humedad es muy común en Estados Unidos donde los mayores proveedores son Multisorb Technologies Inc., United Dessicants y Baltimore Chemicals. Para el caso de alimentos con actividad de agua alta la compañía japonesa Showa Denko desarrolló un film adherente que consiste en una capa de humectante, carbohidrato y propilenglicol, intercalado entre dos capas de film plástico de alcohol polivinílico (PVA). Este tipo de film se comercializa para uso doméstico y está diseñado para envolver carnes frescas. Luego de envolver el alimento en este film, la superficie de la carne se deshidrata por presión osmótica, obteniendo inhibición microbiana y una vida útil más larga (3-4 días) bajo condiciones de refrigeración. Otro ejemplo de este enfoque se ha utilizado en los Estados Unidos para la distribución y transporte de tomates. Este último producto consiste en una bolsa con microporos que contiene en su interior sales inorgánicas como cloruro de sodio. 19 4. CONCLUSIONES Y RECOMENDACIONES Los alimentos de cuarta gama son productos que habitualmente vamos a poder encontrar en los diferentes comercios y que no son otra cosa que productos vegetales, limpios, cortados y envasados, formados por verduras y hortalizas mezcladas, ya listas para su empleo. Posteriormente, en el ámbito doméstico, se han de mezclar con las salsas o aliños que se consideren oportunos por parte de los consumidores. La aparición y presencia de este tipo de productos en el mercado surge como una respuesta a la demanda de los consumidores y como una necesidad de la industria para aumentar sus posibilidades de venta. De esta forma, se ofrecen en el mercado vegetales listos para su consumo de una manera sencilla y cómoda. Sólo el esfuerzo de abrir una bolsa y aderezar su contenido. La clara ventaja es que no requiere manipulación en casa, el producto estará siempre frío y se consume como tal, frío. En consecuencia, ya no hay excusas para eliminar de la dieta alimentos frescos como verduras y hortalizas frescas. En Argentina, la escala de producción es aún incipiente, dándose una gran cantidad de producto que está claramente por debajo de los estándares sanitarios y normativos. Una oportunidad para lograr una mejora sustantiva en la producción de vegetales de IV gama es desarrollar y aplicar tecnologías de preservación que resguarden las cualidades naturales de las hortalizas; mejorando la vida útil y la calidad de la presentación de los productos finales. El desarrollo de estas tecnologías es completamente factible a nivel nacional, aunque algunos insumos para envases activos son de origen extranjero. Existe, por otro lado, experiencia y profesionales capaces de avanzar en estas líneas, tanto en instituciones públicas como privadas. 20 Sin lugar a dudas, existen dos recomendaciones básicas en pos del desarrollo de la cadena hortícola en relación con la innovación tecnológica: Difundir la aplicación de las tecnologías existentes mediante programas de capacitación y sensibilización específicos, Difundir sus propiedades en las cadenas de supermercados que concentran la comercialización de productos de IV gama. De esta forma, se podrá lograr un efecto doble desde la oferta y la demanda, que redundará en mejores productos con una mayor adaptación a las tendencias del consumo. 21