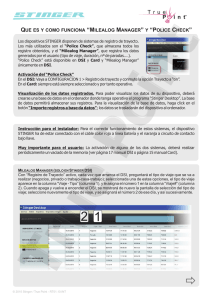

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/352135266 "Se fue en 2 seg: una inmersión hacia la perfección, analizando el proceso de mantenimiento colaborativo en las paradas (PitStop) de la Fórmula 1” Technical Report · June 2021 DOI: 10.13140/RG.2.2.30078.31040 CITATIONS READS 0 4,842 2 authors: Carlos Parra Universidad de Sevilla Adrián Balda 7 PUBLICATIONS 0 CITATIONS 165 PUBLICATIONS 468 CITATIONS SEE PROFILE SEE PROFILE Some of the authors of this publication are also working on these related projects: Optimización de la Gestión del Mantenimiento y Análisis crítico de Indicadores de Benchmarking bajo el enfoque integral de la Gestión de Activos (ISO 55000). View project All content following this page was uploaded by Carlos Parra on 04 June 2021. The user has requested enhancement of the downloaded file. “Se fue en 2 seg: una inmersión hacia la perfección, analizando el proceso de mantenimiento colaborativo en las paradas (PitStop) de la Fórmula 1” Artículo original en inglés: “Gone in 2s: a deep dive into perfection analysing the collaborative maintenance pitstop of Formula 1”. Autores originales del artículo en inglés: Martinetti, A., Awadhpersad, P., Singh, S. and van Dongen, L.A.M. (2021), "Gone in 2s: a deep dive into perfection analysing the collaborative maintenance pitstop of Formula 1", Journal of Quality in Maintenance Engineering, https://doi.org/10.1108/JQME-07-2020-0062 Adaptación del artículo original al español: Carlos Parra Adrián Balda Resumen Propósito: el documento tiene como objetivo presentar de forma práctica algunas directrices de fácil utilización, relacionadas con el conocimiento de los factores humanos y de las actividades organizacionales que forman parte de una de las más emocionantes acciones de mantenimiento: paradas - PitStop, las cuales se llevan a cabo, durante las carreras de autos de la Fórmula 1 . Diseño/metodología / enfoque: el documento toma como referencia la técnica de análisis de árboles de falla (FTA) para desglosar todas las subtareas y sus posibles desviaciones de situaciones deseables para evaluar la información más relevante y necesaria para llevar a cabo la operación de PitStop. Además, el modelo SHELL se aplicó en una segunda etapa para evaluar la interacción entre el ser humano con otros componentes del sistema. Una vez que se analizó este conjunto de información, la investigación lo tradujo en directrices utilizables (guía práctica) para organizar las acciones de mantenimiento industrial utilizando el mismo enfoque del proceso utilizado e la Fórmula 1. Hallazgos: los resultados de este estudio son un conjunto estructurado de directrices que abarca los aspectos más importantes que deben considerarse para establecer acciones de mantenimiento correctas. Estas recomendaciones, representan una "guía" de apoyo que analiza diferentes ángulos que se deben tomar en cuenta a la hora de optimizar la ejecución de actividades de mantenimiento. Limitaciones de investigación / implicaciones: las directrices propuestas son potencialmente aplicables en diferentes procesos de mantenimiento, pero las mismas deben ser probadas y ajustadas al contexto operacional y a los diferentes dominios de trabajo para verificar su aplicabilidad fuera del mundo de las carreras. Implicaciones prácticas: este estudio es un trabajo de ingeniería inversa que permite crear una propuesta que analiza e integra diversos factores relacionados con la ejecución de actividades de mantenimiento, factores tales como la aptitud física de los técnicos y mecánicos en el PitStop, la capacitación, la tecnología, los problemas organizativos, la seguridad, la ergonomía y la psicología. Originalidad/valor: el valor del documento consiste en desglosar y analizar los resultados de una de las acciones de mantenimiento más exitosas y preparadas a nivel mundial. El documento toma un enfoque diferente que propone cómo estructurar y crear soluciones de mantenimiento eficientes. La diferencia en los enfoques entre el mantenimiento durante el PitStop de los automóviles de Fórmula 1 y las aplicaciones de mantenimiento industrial tienen brechas importantes las cuales se pueden analizar con mayor profundidad, de tal forma de mejorar las acciones de mantenimiento fuera del mundo de las carreras. Palabras claves: Rendimiento del Mantenimiento, Optimización del Mantenimiento, Mantenibilidad, Factores humanos, Análisis de árboles de falla Tipo de artículo: Trabajo de investigación Whitepaper # 22-C.Parra 1. Introducción En el mundo de los avances tecnológicos, la necesidad de actualizar las prácticas industriales tiende a aumentar rápidamente. A medida que las industrias se esfuerzan por satisfacer la creciente demanda del mercado, la necesidad de aumentar el tiempo de actividad y las máquinas altamente confiables se vuelve inevitable. Las organizaciones industriales están buscando continuamente nuevas estrategias para mejorar la efectividad de sus operaciones. La optimización de mantenimiento y la selección de la estrategia de mantenimiento adecuada desempeñan un papel vital en la efectividad de la operación de cualquier sistema industrial (Suzan Alaswad y Xiang, 2017). En general, el mantenimiento se define como la combinación de todas las acciones técnicas y administrativas, incluida la supervisión, lo que garantiza que un sistema esté en el estado de funcionamiento requerido (Dekker, 1996). El desarrollo de estrategias de mantenimiento óptimo es necesario para mejorar la confiabilidad del sistema, evitando la ocurrencia de fallas inesperadas del sistema y reduciendo el costo de mantenimiento (Kaiser y Gebrael, 2009). La Industria 4.0 y el desarrollo de tecnología reciente permiten el control de producción inteligente y flexible utilizando la tecnología de la información (IT), basada en la comunicación de máquinas interactuando. Este avance en la industria ayuda a tomar una decisión de mantenimiento basada en los datos fácticos de las máquinas. Esto se logra mediante el mantenimiento predictivo en los últimos tiempos. El mantenimiento predictivo es un conjunto de actividades que detectan los cambios en la condición física de los equipos (signos de falla) para llevar a cabo el trabajo de mantenimiento adecuado para maximizar la vida útil del equipo sin aumentar el riesgo de falla (Wang, 2016). A medida que los sistemas se vuelven más complejos o las metas se vuelven más altas, se espera más de la disponibilidad de los sistemas. En la Figura 1, se da una descripción general de cómo la disponibilidad de dependencia de un sistema requiere la colaboración de diferentes aspectos del proceso para alcanzar el resultado requerido. Además de la optimización y mejora de la confiabilidad de los componentes, un aspecto interesante y relevante para centrarse es el impacto de la intervención humana y el desempeño durante las operaciones de mantenimiento, que afectan, en primer lugar, la capacidad de servicio y la capacidad de mantenimiento, y como consecuencia, la disponibilidad real. La información proporcionada por la identificación de los parámetros de disponibilidad se puede optimizar implementando el proceso de análisis de la probabilidad del error humano. Singh et al. (2015) abogó por que si el diseño del lugar de trabajo, la postura de trabajo, los manuales de mantenimiento y la accesibilidad de las herramientas están mal planificadas, el rendimiento de mantenimiento puede verse afectado adversamente. Además, Comberti et al. (2018, 2015a, B) y Baldissone et al. (2019) también demostraron que los errores humanos representan una causa importante en los accidentes laborales industriales. Además, en la investigación realizada por Singh et al. (2017), se ha observado que la presión del tiempo, la capacidad de detectar y percibir problemas, el exceso de información, la necesidad de tomar decisiones y desajustes entre el modelo del operador y del diseñador resultan ser importantes contribuyentes al error humano. Por lo tanto, evaluar la "fiabilidad de los trabajadores" es de suma importancia (Comberti et al., 2019). Una de las más poderosas y bien conocidas técnicas para abordar este problema es el análisis de árboles de fallas (FTA). Este análisis ofrece una visión general completa de los posibles errores y Whitepaper # 22-C.Parra fallos causados por el sistema y/o los errores humanos para identificarlos de antemano y preparar contramedidas para tomar el proceso a la perfección casi posible. Estrategia de Mantenimiento Confiabilidad Mantebilidad Disponibilidad Teórica Disponibilidad Real Capacidad de Servicio Accesibilidad Figura 1. Dependencia de la disponibilidad de diferentes aspectos. Entre todos los campos industriales y no industriales, el deporte a motor es un sector donde la tecnología y las mejoras continuas son los principales factores conductores. Desde los primeros eventos de carreras de automóviles en la historia, el espíritu de competitividad deportivo ha impulsado continuamente a miles de equipos de carreras, sus pilotos, gerentes e ingenieros para buscar la perfección, ya que solo los mejores pueden soportar los desafíos y las dificultades impuestas por este entorno exigente. El camino a la perfección es una filosofía que cada participante del deporte tiene que grabar en el fondo de su mente para tener éxito. Además, los equipos de carreras apuntan tanto a tener el activo (auto) más rápido como a reducir el tiempo de inactividad al mínimo (tiempo de parada en PitStop). Esto hace que un buen plan de manejo de mantenimiento sea un aspecto esencial en las carreas de autos, donde la alta disponibilidad del sistema o el tiempo mínimo de mantenimiento es uno de los objetivos principales. En consecuencia, la gestión y las operaciones de la ejecución del mantenimiento en el PitStop, se convierten en una parte integral de cualquier empresa que priorice este objetivo. Mirando todas las carreras y competiciones en el deporte a motor, hay una en particular donde las operaciones de mantenimiento desempeñan un papel tan dominante: el mantenimiento de colaboración del PitStop en la Fórmula 1. Fórmula Uno (Fórmula 1 o F1) es la competencia de mayor nivel acreditada por la Federación Internacional de L'Automóvil (FIA) en las carreras de automóviles de una sola plaza. En las carreras de F1, hay un PitStop que significa detener los autos para cambiar los neumáticos, reparaciones, reabastecimiento de combustible, cambio del conductor (en los últimos días, este último aspecto ya no está presente), etc. Los Pits comprenden un carril paralelo a la pista y varios garajes donde se realiza este trabajo. Hay un equipo de Pit que consta de un grupo de personas entre 2-20 mecánicos, quiénes Whitepaper # 22-C.Parra llevan a cabo trabajos en la parada de boxes. Mientras se realiza el trabajo en la parada de Pit, a veces hay ciertos errores humanos o técnicos, lo que puede llevar a varios accidentes. Algunos de estos errores de parada de boxes se citan a continuación. Durante el Gran Premio alemán de 1994, la manguera de combustible se desconectó del automóvil en el Pit, el combustible se salió de la boquilla y el auto se incendió (Ten Biggest Pit Fails, 2016). En el Gran Premio de Argentina, 1998, los neumáticos requeridos y la manguera de combustibles no estaban listos cuando un automóvil se detuvo en el Pit Bleacher Report (2014). En el Gran Premio de Singapur 2008, un error en los semáforos genero una señal incorrecta y el automóvil arranco con la manguera de combustible conectada. En 2009, el Gran Premio de Brasileño, el hombre del “lollipop” (cartel de avisos) le indicó al conductor salir, pero el repostaje no estaba completo, y la manguera de combustible se arrancó de su montaje y se arrastró detrás del automóvil y roció el combustible a través del carril de los Pits; como resultado, otro automóvil fue alcanzado por el fuego (Ten Biggest Pit Fails, 2016). En el Gran Premio Húngaro de 2011, estaba lloviendo y se pintó una enorme franja azul de pintura en la parada de boxes, y cuando un conductor intentó detenerse en la franja de pintura, se deslizó y perdió el control del automóvil – Bleacher Report (2014). En el Grand Prix de Alemania 2013, la rueda trasera derecha no se ajustó correctamente y se le dio una señal para arrancar el auto. En Mónaco Grand Prix 2016, debido a un error de comunicación en la parada de boxes, la disponibilidad de neumáticos requeridos para el automóvil se había retrasado, (Red Bull analizó la parada de Pit (2016)). En el Gran Premio de Bahrein de 2018, debido a algunos errores del sensor en el sistema de señalización, una luz verde de indicación de arranque apareció antes de completar la parada de Pit, dio lugar a una lesión en un mecánico. Cuando comenzó a andar el auto, la rueda se separó y golpeó a un camarógrafo (Keith Collantine, 2020). Recientemente, en diciembre de 2020, en el Gran Premio de Sakhir en Bahrein, debido a algunos problemas con los equipos de radios de un equipo de F1 y el malentendido entre los trabajadores, un par de neumáticos equivocados se instaló en un automóvil (Keith Collantine, 2020). Estos son ejemplos ideales para analizar la diversidad de aspectos que están incluidos en un proceso de mantenimiento en las paradas PitStop. También ofrece un terreno poderoso para reflexiones sobre un aspecto importante: la gestión del cambio, considerada una herramienta útil para mejorar la disponibilidad de un sistema y una fuente de información para analizar los problemas en términos de seguridad, sobre todo cuando los cambios no se administran de forma adecuada (Demichela et al., 2017). 2. El problema investigado y la metodología El PitStop de Fórmula 1 se basa en uno de los procesos de mantenimiento más completos y optimizados hasta el momento. La industria de la Fórmula 1 ha trabajado para perfeccionar sus procesos durante años para completar la secuencia de mantenimiento del PitStop sin errores y que las actividades a desarrollar se ejecuten en un abrir y cerrar de ojos. El PitStop de Fórmula 1 representa un excelente caso de estudio y de lecciones aprendidas, cuyos resultados se pueden extrapolar para implementar mejoras interesantes en otros sectores del mantenimiento industrial. Investigar estos aspectos del proceso de mantenimiento en el PitStop, ayudará a desarrollar un conjunto de directrices prácticas y utilizables para cualquier industria generando una contribución significativa a la optimización de mantenimiento. Whitepaper # 22-C.Parra El presente documento optó por la técnica de Análisis de Árbol de Falla (FTA) cualitativo para desarmar todas las subtareas y sus posibles desviaciones de situaciones deseables y evaluar la información más relevante necesaria para llevar a cabo las actividades de mantenimiento en el PitStop. Una vez que se analizó todo este conjunto de información, la investigación lo tradujo en recomendaciones prácticas (guía recomendada) para que las organizaciones industriales mejoren su proceso de mantenibilidad en la ejecución de las actividades de mantenimiento industrial. 3. El PitStop de Fórmula 1: El análisis El deseo de mantener el tiempo de inactividad lo más bajo posible (mantenibilidad) y la confiabilidad más alta (tiempos de operación más largos), nos estimula para buscar formas de perfeccionar nuestros procesos existentes. El mundo de Fórmula 1 parece ser un ejemplo líder de esta tendencia. Fórmula 1 Racing se puede clasificar como un deporte a motor global; con una exposición a nivel mundial lo que genera las más altas expectativas y exigencias de conseguir el mejor desempeño de todas las partes involucradas. Muchos aspectos a considerar, llevan a una carrera/campeonato exitoso. Todo comienza desde el diseño del automóvil hasta la última acción realizada por el conductor en la carrera. Además de un deporte global, la Fórmula 1 también es un negocio, lo que significa que el objetivo es obtener un beneficio económico mientras mantiene las actuaciones al más alto nivel técnico. La rentabilidad y la eficiencia se convierten en parámetros importantes en todo el proceso. Este aspecto es notable en cada etapa del proyecto, y se refleja especialmente en las operaciones de mantenimiento de colaboración, como la parada de boxes (PitStop). La motivación y la competitividad deben estar allí, ya que el aspecto de desempeño se correlaciona con el aspecto comercial (Jenkins, 2020). Es durante esta etapa que el equipo de mantenimiento se une para realizar una de las secuencias de mantenimiento coreografiado más perfectas creadas hasta el momento y deben ejecutarse casi perfectamente, ya que cualquier segundo perdido durante el PitStop puede tener consecuencias negativas en el rendimiento y la posición (clasificación) de los conductores. Sin embargo, esta eficiencia de la organización no ha estado siempre allí. El progreso que el PitStop ha hecho a lo largo de los años es excepcional. Comparando los tiempos de PitStop en los últimos 30 años, es notable que varían enormemente. Esto contribuyó el hecho de que 1982 fue la primera vez que un automóvil F1 entró en el área de PitStop para neumáticos nuevos y reabastecimiento de combustible. En 1984, la práctica de reabastecimiento de combustible fue prohibida nuevamente; fue reintroducido desde 1994-2009. Durante esta era, el PitStop dependía de la rapidez con que el automóvil podría ser repostado, en 2008, la FIA estableció el caudal máximo de combustible en el tanque de no más de 12,1 l por segundo (FIA, 2008). Después de 2010, los equipos comenzaron a centrarse en los tiempos de PitStop y la secuencia fluida del cambio de neumáticos nuevamente, como finalmente, se prohibió el reabastecimiento de combustible una vez más para reducir el costo y los impactos ambientales de este deporte. A partir de ese momento hasta los días actuales, se puede observar un progreso constante con los equipos que ahora rompen regularmente la barrera de 2 seg para un PitStop estándar con el registro ahora establecido en 1.82 seg. El progreso se puede atribuir a los años de práctica y perfeccionamiento de habilidades, recopilación de datos, identificando errores y fallas de diseño potenciales y corrigiéndolos a lo largo de los años. Whitepaper # 22-C.Parra El diseño del automóvil ha realizado algunos cambios significativos a lo largo de los años, ya que los nuevos avances tecnológicos cambiaron la forma en que se diseñó y construyó el automóvil. La FIA agregó estrictas regulaciones para los competidores y los miembros de la tripulación (grupo de mecánicos en el PitStop) para garantizar que las carreras puedan tener lugar de manera segura y cumplir con el medio ambiente. El diseño del automóvil también tuvo que adaptarse a unos estándares mínimos requeridos establecidos por la FIA. La FIA, por lo tanto, establece un estándar mínimo requerido para la carrera, incluyendo aspectos de diseño mecánico, control, seguridad del automóvil, requisitos de la vestimenta de seguridad para el conductor y los miembros de la cuadrilla de mantenimiento y equipamiento mínimo a ser utilizado. En el siguiente párrafo, se hará un análisis más detallado de la organización del PitStop, analizando las tareas, las acciones correspondientes, la capacitación del personal y los protocolos de seguridad. Esta vista detallada ofrecerá una mejor comprensión de cómo el equipo humano y técnico de una escudería de F1, logra desarrollar una de las secuencias de mantenimiento (mantenibilidad) más complicadas y de alta precisión muy cercanas a la perfección del proceso de ejecución de una actividad de mantenimiento. El PitStop será analizado identificando las tareas y las fallas relacionadas con el PitStop y con el personal requerido. Se puede encontrar una representación completa del PitStop en la Figura 2. Alrededor de 34 tareas deben completarse durante un PitStop (Figura 3 se muestra en ejemplo de PitStop, escudería Ferrari, Piloto: Carlos Sainz, 2021). Whitepaper # 22-C.Parra Figura 2. Representación del PitStop Fórmula 1 Whitepaper # 22-C.Parra Figura 3. PitStop típico en carrera de Fórmula 1 3.1 Equipo del Pit El equipo humano del Pit no tiene una persona específica asignada a un trabajo específico. La tripulación generalmente consiste en un grupo de mecánicos del equipo que también ayudan durante la carrera al personal de Pit de toda la escudería (equipo) de F1. Cada miembro del equipo está equipado y entrenado para hacer todas las tareas, para ser intercambiables. Sin embargo, el enfoque más común de los equipos es asignar un mecánico siempre a la misma tarea. Las tareas generalmente se asignan según las capacidades físicas, ya que todos los miembros tienen sus características propias. El equipo consta de un mínimo de 18 a un máximo de 22 mecánicos. La Tabla 1 resume sus funciones. La FIA no tiene restricciones en el número de miembros de la tripulación, por lo que cada equipo es libre de asignar miembros de la tripulación adicionales con tareas adicionales. Whitepaper # 22-C.Parra Tabla 1. Lista de los miembros del equipo que operan durante un PitStop Miembro del equipo Cantidad Operador de avisos/vigía del canal de tráfico (lollipop man) 1 Operador de herramienta para subir/bajar el automóvil (gato) (Jackman) 4 Operador de herramienta para aflojar/apretar tuerca de rueda (gunmen) 4 Cambiadores de neumáticos 8 Operador de alerones (wingman) 3 Operador estabilizador del automóvil 2 Funciones Esta tarea generalmente es asignada al jefe de mecánicos o al miembro más experimentado del equipo. Sus tareas abarcan supervisar todas las subtareas del PitStop y asegurándose de que se ejecuten correctamente y de manera ordenada. Además, le da la señal de Go / No Go para que el conductor entre y salga del área de la fosa del Pit. La tarea de este mecánico ha sido recientemente sustituida por un dispositivo de luz roja/verde, pero aun es operada por un mecánico (observador de carril del tráfico) Los miembros del equipo se responsables de levantar y bajar el automóvil, utilizando una herramienta manual para subir/bajar el auto, colocada en la parte delantera y posterior y usado en la parte media lateral del automóvil. Tienen que levantar simultáneamente el automóvil aproximadamente a 10 cm del suelo, por lo que los neumáticos se pueden cambiar con una resistencia mínima, minimizando el levantamiento y el tiempo de inactividad. Siempre hay dos jackmen de respaldo, disponible al lado de los principales. Durante el cambio de neumáticos, cuatro hombres están estacionados en los cuatro neumáticos para aflojar y apretar la tuerca de la rueda de los neumáticos en un movimiento con fluidez. En el momento antes de que el automóvil se detenga, la pistola se conecta a la rueda para cambiar los neumáticos lo más rápido posible. Durante el PitStop, un grupo de 4 personas se encarga de tomar los neumáticos viejos y otros 4 están a cargo de poner los nuevos Miembros del equipo responsables del ajuste o reemplazo de alerones frontales y traseros Miembros del equipo que apoyan y equilibran el levantamiento del automóvil por facilitar el intercambio de neumáticos. 3.2 Equipamiento del Pit Como se dijo anteriormente, el equipo tiene que ejecutar 34 tareas específicas en menos de 3 seg. Esto requiere que el personal tenga un equipo específico diseñado para la eficiencia y la eficacia, asegurando que el personal esté cómodo para manejarlos, pero manteniendo el alto rendimiento al Whitepaper # 22-C.Parra mismo tiempo. Una lista de equipos y su uso específico se presenta en la Tabla 2. Debido a que los equipos (herramientas de trabajo) son sometidas a muy altas exigencias, no se pueden aceptar equipos con fallas. Los “gunmen” siempre tienen una pistola neumática de repuesto disponible, los mecánicos cuentan con herramientas de respaldo de actuación rápida y los gatos giratorios están ubicados cerca del automóvil. Debido al entorno peligroso, todos los miembros del equipo usan vestimenta y equipos de seguridad (ej. guantes resistentes a calor, rodilleras, almohadillas de codo y vestuario resistente al fuego). Tabla 2. Equipos, materiales y funciones específicas. Equipo Cantidad Herramienta neumática 8 Tuerca de rueda 4 Herramienta de subir/bajar (gato) de liberación rápida 3 Gato giratorio 1 Luz del Pitstop 1 Calentadores eléctricos de neumáticos 4 Función Una pistola de aire que envía pulsos de torque al perno para apretar/aflojar la tuerca de la rueda. El dispositivo tiene un sistema de luces que indica cuándo se termina un procedimiento. Los operadores (gunmen) también levantan las manos cuando se terminan para evitar que se pueda evitar la falla electrónica Tuerca de rueda especialmente diseñada para apretar/aflojar rápidamente Una versión modificada de un gato de automóvil que tiene un botón de liberación rápida para ahorrar tiempo El jackman en la parte delantera usa un gato giratorio para que pueda moverse fuera del camino rápidamente Un sistema de señalización de luz automatizado indica cuándo está listo el equipo y el piloto puede salir. El equipo del personal está conectado a él. Mantas eléctricas especiales se utilizan para calentar los neumáticos y para aumentar la tracción y la estabilidad en la pista 3.3 Tareas del PitStop La duración promedio 1 PitStop de Fórmula 1 es inferior a 3 seg. Esto le da a la tripulación (grupo de mecánicos) poco espacio para errores. Los protocolos de mantenimiento se practican con frecuencia iniciando con el equipo que recoge los neumáticos para dos autos que vienen justo uno después del otro. Esto garantiza que la tripulación conozca bien las rutinas con todos los aspectos y el escenario ensayado. El siguiente párrafo presentará las especificaciones sobre las tareas de mantenimiento comunes que deben ser realizadas por la tripulación durante la carrera. La secuencia y la descripción de las tareas se resumen en la Tabla 3: Toda esta secuencia debe ser ejecutada perfectamente por un mínimo de 18 miembros de la tripulación del PitStop, de manera de no ceder cualquier ventaja en/durante la carrera (un segundo perdido puede ser la diferencia entre el triunfo o la derrota). Whitepaper # 22-C.Parra Tabla 3. Lista de tareas en el PitStop Tarea Preparación del PitStop Ubicación del automóvil Elevación del auto Remoción de las tuercas de rueda Remoción del conjunto caucho-rueda del vehículo Colocación del nuevo conjunto cauchorueda al vehículo Colocación de tuercas de rueda Whitepaper # 22-C.Parra Descripción Los 4 cambiadores de neumáticos tienen que correr rápidamente y obtener los neumáticos requeridos, el equipo circula en rutas predeterminadas, no se genera ninguna interferencia mientras se transportan los neumáticos y se envuelven en mantas de calentamiento eléctrico. A medida que el auto se acerca, el jackman delantero y los 4 gunmen se colocan en posición. El automóvil está guiado en su lugar por los punteros láser para indicar la posición ideal para que el piloto detenga el automóvil. A medida que llega el auto, el jackman delantero se ubica frente al auto de carreras que se aproxima. Esto también se considera como la posición más peligrosa del equipo, ya que el conductor puede juzgar mal la posición o la velocidad de frenado Los jackman trasero y delantero elevan el automóvil, simultáneamente los 4 gunmen retiran las 4 tuercas y 4 cambiadores de llantas desenvuelven los neumáticos calientes y los colocan en su posición. Los 2 miembros estabilizadores del equipo ayudan a levantar y equilibrar el automóvil en ambos lados Los 4 gunmen retiran las tuercas de la rueda con la pistola neumática. 4 miembros del equipo (cambiadores de neumáticos), retiran simultáneamente los neumáticos viejos y se mueven hacia atrás Los otros 4 cambiadores de neumáticos entran rápidamente en la posición con los neumáticos nuevos y los colocan en el automóvil Los 4 gunmen colocan y aprietan las tuercas manteniendo a los neumáticos en su lugar. Miembro del equipo Todos los miembros del equipo Piloto y jackman delantero Jackman delantero y trasero Miembros estabilizadores del equipo Gunmen Cambiadores de neumáticos Cambiadores de neumáticos Gunmen Tabla 3. Lista de tareas en el PitStop (cont.) Tarea Descripción Simultáneamente a la tarea anterior, los Descenso del vehículo Jackmen bajan el auto y se retiran El operador de avisos/vigía del canal de tráfico (lollipop man) que ha estado Luz verde para salir del pit vigilando todo da el aviso de “todo libre” y el sistema de semáforo le da al conductor la señal de que puede salir. Tareas adicionales (simultáneamente al retiro y a la colocación de la tuerca de rueda) 2 frontales y 1 wingman ajustan los Ajuste de alerones alerones delanteros y traseros a la posición preferida y salen de la posición Limpieza de careta de casco del piloto Un miembro del equipo limpia la careta Miembro del equipo Jackmen delantero y trasero Operador de avisos/vigía del canal de tráfico (lollipop man) Wingmen Miembro del equipo 3.4 Análisis del Árbol de Fallas aplicado al proceso de parada del auto PitStop El Análisis de Árbol de Fallas (FTA) se desarrolló a principios de la década de 1960 en Bell Telephone Laboratories para realizar un análisis de seguridad (Dhillon y Singh, 1981). Se usa ampliamente para realizar un análisis de confiabilidad de los sistemas de ingeniería y es una representación lógica de la relación de los eventos de fallas que pueden causar un evento adverso, llamado el evento superior. Los eventos que resultan en la aparición del evento superior están conectados y generados por puertas lógicas Y (AND) y O (OR). La puerta O proporciona una salida verdadera (es decir, falla) cuando una o más de sus entradas son verdaderas (falla). En este estudio, el Análisis de Árbol de Fallas se utilizó para realizar un desglose completo del sistema de todos los requisitos para dar una mejor indicación de cómo todos los factores / influencias independientes se juntan para formar un proceso coherente e entrelazado. Entre las posibles técnicas disponibles para identificar fallas, la metodología FTA usa la lógica deductiva para comprender todas las causas subyacentes de una falla en particular en un sistema suficientemente complejo para que la probabilidad de falla se pueda reducir a través del diseño mejorado del sistema. Contrariamente a un Análisis de Modos, Efectos y Criticidad de Falla (FMECA), que es una técnica de análisis de abajo hacia arriba, un FTA toma un enfoque de arriba hacia abajo para evaluar las consecuencias de fallas. Se puede aplicar un FTA para analizar los efectos combinados de los eventos no críticos simultáneos en el evento superior, para evaluar la confiabilidad del sistema, para identificar los posibles defectos de diseño y los peligros de seguridad, para simplificar el mantenimiento y la solución de problemas, para identificar y eliminar las causas raíz de una falla observada. Estas características mencionadas anteriormente, son esenciales para investigar y mejorar los procesos técnicos, humanos y organizativos relacionados con las actividades de mantenimiento ejecutadas en el PitStop (Kritzinger, 2016). Al implementar un FTA, se pueden identificar las posibles situaciones inesperadas de fallas en un PitStop F1 (Figura 4, Tabla 4): Whitepaper # 22-C.Parra (1) Problema Técnico (2) Error del piloto (3) Error del equipo en el pit (4) Error organizacional Error de PitStop Fórmula 1 Error del Piloto (D) Error Mecánico (M) Error Organizacional (O) Figura 4. Análisis de Árbol de Fallas del PitStop F1 Whitepaper # 22-C.Parra Problemas Técnicos (T) Tabla 4. Rutas mínimas producidas por el Análisis de Árbol de Fallas Error del piloto (D) (D1) (D1) Error del mecánico (M) (M1) (M2) (M3) (M4) (M5) Error organizacional (O) (O1) (O2) (O3) (O4) (O5) Problemas Técnicos (T) (T1) (T1) Golpear un mecánico (jackman) equivocándose de velocidad y distancia Deteniendo el coche en una posición no adecuada El movimiento lento al extraer la llanta (wheelman) El movimiento lento al poner la llanta (wheelman) El movimiento lento en la extracción de la tuerca de la llanta El movimiento lento en poner la tuerca de la llanta El movimiento lento al reemplazar el alerón delantero. No estar preparado para cambiar los neumáticos. Preparado pero con llantas equivocadas. No está preparado para reemplazar el ala delantera. Salida insegura del auto en el carril de pit lane. Salida insegura del auto con neumáticos desbloqueados. Herramienta neumática no funciona Herramienta de subir/bajar el auto (gato) no funciona Para evaluar los puntos mencionados anteriormente, se tomaron los siguientes pasos: (1) Los problemas/fallas son definidos con precisión y se ajusta la configuración de las actividades de mantenimiento en términos de los objetivos del sistema. Las tareas y las fallas se analizan de forma precisa, y se identifican las posibles desviaciones de los objetivos causadas por los errores humanos. (2) Todas las tareas, datos, equipos, acciones, protocolos e interfaces necesarias se identifican para los operadores (mecánicos) de modo que se puedan alcanzar los objetivos del sistema. (3) Se identifican y analizan todos los errores humanos posibles que puedan afectar el rendimiento/resultado y se presentan soluciones/medidas preventivas. (4) Los protocolos y procedimientos propuestos para prevenir los errores humanos se modelan. (5) Los posibles errores son presentados y filtrados. (6) Los errores restantes se cuantifican y las probabilidades de recuperación son comparadas para definir la probabilidad de éxito. (7) El procedimiento optimizado se prueba y compara contra los objetivos y el rendimiento esperado para asegurarse de que las actividades de mantenimiento funcionen de forma adecuada. (8) Todos los parámetros claves a ser evaluados deben documentarse para que el proceso de mantenimiento pueda ser monitoreado y mejorado con el tiempo. La eficiencia y el éxito del proceso de mantenimiento en el PitStop se basan en una integración casi perfecta del medio ambiente, el hardware, el equipo en los pits y la preparación (capacitación, Whitepaper # 22-C.Parra ensayos y logística). Para evaluar el desempeño del proceso de mantenimiento desarrollado en el PitStop, todos estos aspectos deben tenerse en cuenta. Al utilizar el modelo de SHELL, redefinido por Frank Hawkins para evaluar el factor humano, ver FLIGHT (Hawkins, 1987), este proceso de mantenimiento puede ser optimizado. El modelo de SHELL adopta una perspectiva de sistemas que sugiere que el ser humano, es muy poco probable que sea la única causa de un accidente. La perspectiva del análisis sistémico considera una variedad de factores contextuales que se relacionan con las tareas que interactúan con el operador humano (grupo de personas/mecánicos en el PitStop) y que pueden afectar el desempeño del grupo de mecánicos en el PitStop (Wiegmann y Shappell, 2003). Como resultado, el modelo Shell considera fallas tanto activas como latentes en el sistema. El método utiliza cuatro factores principales de conformidad con el diseño: (1) Liveware (L), son los humanos que trabajan en el proceso (equipo del pit); (2) Hardware (H), el equipamiento , los instrumentos utilizados durante el proceso (equipamiento, herramientas y vestuario del equipo); (3) Software (s), las regulaciones, reglas y protocolos a seguir; y (4) Medio ambiente, todo el entorno (contexto operacional) que pueden influir en el proceso. Cómo esto se integra y funciona para mejorar el proceso se puede ver en la Figura 5. Proceso del PitStop Ambiente METODO SHELL Figura 5. Integración para la mejora de un proceso de mantenimiento Whitepaper # 22-C.Parra 3.4.1. Conexión entre el humano y los elementos del modelo SHELL. El equipo de personas del Pit puede identificarse como los Liveware (L) del PitStop. Son responsables de realizar el mantenimiento durante las paradas de los autos en la carrera. La importancia de la capacitación, las técnicas utilizadas durante el PitStop, la capacitación mental y la experiencia obtenidas durante los ensayos se atribuirán a los elementos de Software (S). El uso de varias herramientas como la pistola neumática, tuerca de rueda, gato de liberación rápida, gato giratorio, luz de Pitstop, calentadores de neumáticos eléctricos, guantes y otros equipos de seguridad se clasifican como hardware (H). El carril de pits (pitlane) es un ambiente ruidoso y ocupado, con muchos equipos de personas (escuderías) y autos que compiten entre ellos y que a su vez, se están abriendo caminos y espacios de forma simultánea. Esto hace que sea un lugar difícil de concentrarse. Esto también puede afectar el desempeño de cada miembro del equipo, que en total afectará el rendimiento de las personas de toda la escudería e influirá en los procedimientos de mantenimiento, lo que afectará de forma negativa (aumentará) el tiempo del PitStop. El enredo y la falta de acoplamientos entre los subsistemas presentes en el PitStop, exige que cada uno de ellos debe optimizarse para que el proceso de mantenimiento sea óptimo. El efecto de los Liveware (equipo de pit) se puede optimizar creando la mejor base posible para que trabajen desde allí; esto se puede hacer optimizando los otros subsistemas, ya que se pueden gestionar previamente a la carrera. Para optimizar completamente el Liveware, el equipo de personas de cada escudería es seleccionado cuidadosamente, pasando por diversas pruebas mentales, físicas y educativas para ser considerados para el trabajo. Por lo tanto, los protocolos de reclutamiento y la selección del recurso humano, también están optimizados y especializados para cada función a ser contratada. 4. Del PitStop de la Fórmula 1 hacia otros sectores industriales: lineamientos del mantenimiento Desde el análisis anterior, surgen los siguientes puntos de atención a ser tomado en cuenta para mejorar los procesos de ejecución del mantenimiento. Estos puntos de atención, se pueden dividir en factores tecnológicos y organizativos y humanos (Tabla 5). Tabla 5. Requerimientos de factores técnicos, organizacionales y humanos Tecnológicos y Organizacionales Equipamiento del PitStop Evaluación y gestión de riesgos Ergonomía de las tareas de PitStop Resiliencia a eventos inesperados Espacios predeterminados de trabajo/en espera Whitepaper # 22-C.Parra Factores Humanos La salud física y mental de los miembros del equipo Psicología Conductor competitivo Rutinas de entrenamiento teóricas del equipo Rutinas de prácticas del equipo El desarrollo de la secuencia actual del PitStop ha sido un proceso de años de recopilación de datos y de adaptaciones a las regulaciones exigidas por la FIA. Los informes de problemas de la FIA indican los estándares mínimos que todos los competidores deben seguir y cumplir. Esto no solo garantiza un estándar general para las competiciones, sino que hace que los fabricantes (diferentes escuderías de autos) cumplan una serie de normas y diseñen autos de una manera específica, manteniendo la seguridad y la eficiencia como una prioridad. Usando los conceptos diseñados e implementados por la FIA a lo largo de los años como una referencia de clase mundial, se propone la siguiente guía de desarrollo para mejorar los procesos de mantenimiento: (1) Lineamientos para la mejora integral del proceso de mantenimiento (2) Lineamientos para asegurar y mejorar la capacidad humana; y (3) Lineamientos para mejorar la confiabilidad organizacional. Las directrices propuestas deben integrarse para mejorar efectivamente todo el sistema de mantenimiento y mejorar tanto la confiabilidad y aumentar la tasa de éxito del procedimiento a ser mejorado. 4.1. Lineamientos para la mejora integral del proceso de mantenimiento El éxito de una operación o proceso comienza con su diseño. El diseño debe optimizarse para que el proceso trabaje lo más efectivo y eficiente posible. Los siguientes pasos se pueden implementar universalmente y ayudan optimizar el proceso de mantenimiento y a incrementar la tasa de éxito de su ejecución (disminuir el tiempo de parada). (1) Definir el proceso/proyecto y las tareas asociadas por completo. Cuanto más detallada sea la descripción, más información se podrá analizar y permitirá crear diferentes escenarios posibles; (2) Identificar posibles fallas o contratiempos que ponen en peligro el cumplimiento de los objetivos propuestos del proceso/proyecto en estudio; (3) Proponer posibles soluciones para fallas o situaciones no deseadas; (4) Identificar el costo/tiempo necesario para implementar las soluciones; (5) Calcular los tiempos ineficientes encontrados a partir del análisis de las fallas / (que generan retrocesos o deficiencias en el cumplimiento final de los objetivos planteados); (6) Redefinir los procesos/proyectos incluyendo las propuestas de mejora a partir del análisis de las deficiencias encontradas; y (7) Determinar la tasa de éxito, después de haber probado los cambios realizados al procedimiento original; si no está satisfecho, identificar las deficiencias más críticas (las que más influyen y limitan el no conseguir la tasa de éxito esperada) y continuar analizando, proponiendo e implementando cambios de diseño del procedimiento, hasta lograr las mejoras deseadas. Whitepaper # 22-C.Parra 4.2. Lineamientos para asegurar y mejorar la capacidad humana El éxito de cada proceso depende de la persona que ejecuta los pasos requeridos. Los errores humanos pueden llevar a grandes reveses o pérdidas. Se proponen los siguientes pasos para mejorar la confiabilidad humana, de forma de aumentar la probabilidad de que se pueda alcanzar el objetivo establecido: (1) Seleccionar y entrenar de forma efectiva a todo el personal que realizará las tareas requeridas en el proceso a mejorar; (2) Crear un trabajador (multi-habilidades/multi-skilling); permitir que el personal se familiarice con todas las tareas asociadas de su entorno de trabajo. Esto asegura que el personal pueda mejorar las situaciones y tomar las medidas apropiadas cuando se ponen bajo estrés; (3) Ensayar posibles situaciones no deseadas y desarrollar las acciones de recuperación correspondiente. Esto mejorará el tiempo de reacción necesario cuando surja una situación real no deseada (Kendall et al., 2005); (4) Hay que asegurar que el personal este en un ambiente agradable de trabajo (ambiente ergonómico), esté feliz, inspirado y motivado. Mejorar el clima y el entorno de trabajo hará que el personal realice las tareas mejor y con un mejor enfoque (Snow et al., 2002); (5) Promover un estilo de vida saludable (alimentación y estado físico); el personal que está con buena salud y condición física, tiene una mejor alimentación (dietas sanas) y su desempeño en el trabajo es mucho mejor, ya que existe una correlación directa entre las dietas sanas y el rendimiento (Kapur et al., 2019). 4.3. Lineamientos para mejorar la confiabilidad organizacional. Se puede mejorar un proceso/proyecto optimizando el aspecto organizativo del proyecto. Si cada proceso o aspecto está de antemano identificado y definido, se puede llegar a una tasa de ejecución efectiva más alta. Se proponen los siguientes pasos para optimizar el aspecto organizativo. (1) Determinar los equipos/servicios necesarios para realizar las tareas/procesos de mantenimiento previamente identificados; (2) Identificar la ubicación óptima de los equipos/herramientas de soporte a las actividades de mantenimiento o definir el momento ideal para alquilar servicios especializados necesarios para la ejecución de las actividades de mantenimiento planificadas; (3) Para los equipos críticos (herramientas) a utilizar en las actividades de mantenimiento, de ser posible tener siempre un respaldo; y (4) Aplicar sistemas de doble control, donde se verifiquen y se confirmen los procesos/tareas importantes por diferentes métodos para garantizar el éxito del proceso. La implementación de los lineamientos propuestos ayudara a las organizaciones industriales a mejorar la eficiencia en cualquier proyecto inherente a la ejecución de actividades del mantenimiento (mantenibilidad). Es importante tener en cuenta que debe implementarse un proceso de retroalimentación (feedback) sobre todos los lineamientos previamente presentados. Se deben analizar todos los datos históricos y tasas de éxito de las actividades ejecutadas con el objetivo de incluir Whitepaper # 22-C.Parra cambios que ayuden a mejorar los procedimientos originales (proceso de mejora continua). A medida que se descubran e implementen nuevas tecnologías y teorías, se puede mejorar todo el proceso, asegurando un mejor nivel de confiabilidad y tasa de éxito en el proceso de definición y ejecución de las actividades de mantenimientos. La ergonomía también desempeña un papel en el desempeño general de las personas y mejora el clima de trabajo y reduciendo el peligro de las enfermedades asociadas a daños físicos de las partes del cuerpo humano. Por lo tanto, el diseño correcto de los equipos y accesorios de trabajo, tales como el diseño del asiento, la comodidad del conductor, el conocimiento del área física del pit, entre otros, deben analizarse para mejorar y hacer más rápido los procesos manuales de las actividades de mantenimiento. Finalmente, los efectos psicológicos como por ejemplo los trastornos de traumatismos acumulados por la lata presión en el trabajo, deben abordarse para mejorar la productividad y mejorar el bienestar general del trabajador (Fernández, 1995). La ergonomía debe considerarse como una herramienta esencial a tener en cuenta, cuando se diseñan procesos en dónde interactúan las personas y las máquinas (Wilson y Sharples, 2015). 5. Discusión Al utilizar el método del Árbol de Fallas, en el proceso de paradas denominado PitStop, este enfoque ayudó a ordenar y desglosar la operación principal de mantenimiento en todas las sub-tareas y sus posibles desviaciones de situaciones deseables y evaluar la información más relevante necesaria para llevar a cabo de forma eficaz y eficiente la operación de mantenimiento PitStop. El desglose de las tareas, identifico el aspecto relacionado con la confiabilidad humana, como uno de los factores claves para el éxito del proyecto. El equipo de personas involucradas en el PitStop, están directamente involucradas en el proceso de ejecución de actividades críticas de mantenimiento en la carrera y tienen una influencia prioritaria en el resultado de esta. Promover el Análisis de Árbol de Fallas y mejorar la confiabilidad humana, se convierten en aspectos claves del proceso estudiado. La industria de la Fórmula 1 ha hecho un gran esfuerzo para no solo proporcionar a su personal el mejor equipo adecuado para el trabajo y la capacitación en su trabajo específico, sino que ha creado una cultura laboral que se centra en la excelencia, capacitando a cada miembro del equipo en todas las tareas y obligaciones requeridas. Esto garantiza que si un miembro del equipo específico no puede estar presente, el resto del grupo está calificado para garantizar la continuidad del proceso. Además, el ensayo (pruebas) de las tareas cotidianas/ situaciones peligrosas hace que el tiempo de reacción y la evaluación individual durante estos eventos mejoren, lo que a su vez mejora la confiabilidad humana. Los lineamientos propuestos, ayudan a mejorar los aspectos de mantenibilidad desde una perspectiva humana, lo que ayuda a mejorar la disponibilidad general y la creación de la base para maximizar los efectos positivos de la implementación de la técnica de Análisis de Árbol de Fallas (FTA). Por otra parte, se busca generar una referencia para lograr el éxito en las operaciones de mantenimiento, considerando la capacidad humana como un aspecto central. Asegurar una cultura de trabajo donde los miembros del equipo puedan depender el uno del otro, mejora el desempeño general del equipo, fomentando una secuencia bien practicada de todas las acciones para lograr la casi perfección. Para promover un comportamiento de unidad (cohesivo), el proceso / proyecto de mantenimiento debe Whitepaper # 22-C.Parra optimizarse, el objetivo debe estar claramente establecido, el personal debe ser capacitado de forma eficiente y el equipo de trabajo debe evolucionar y desarrollarse de forma ágil para poder garantizar la mejora continua de todas las operaciones asociadas al área de mantenimiento. 6. Conclusiones e investigación adicional El documento se centró en desarrollar un conjunto de lineamientos generales que se puedan implementar en cualquier proceso/proyecto para optimizar las operaciones de mantenimiento. Se utilizo como referencia el evento de parada de mantenimiento PitStop de la Fórmula 1, como caso de estudio. El análisis realizado sobre la secuencia de mantenimiento del PitStop indicó que la capacidad y la confiabilidad humana son algunos de los factores más importantes que contribuyen al éxito de este proceso (conseguir el menor tiempo posible de parada). El análisis del enfoque utilizado por los equipos de Fórmula 1 para maximizar la tasa de éxito de la secuencia de mantenimiento indica que el equipo funciona como una unidad cohesiva donde los errores hechos por un miembro del equipo tienen un fuerte impacto en el éxito del proceso. Sin embargo, incluso si se producen errores humanos o mal funcionamiento del equipamiento, un plan de recuperación bien ensayado garantiza que el equipo aún pueda funcionar dentro de cualquier situación. Además, la práctica continua y la implementación de nuevas técnicas de mantenimiento contribuyen a desarrollar una cultura de trabajo específica que se centra en eliminar fallas y contratiempos, esforzándose por la excelencia y la perfección. Todos los métodos y pasos implícitos que se encuentran en el mantenimiento del PitStop de la Fórmula 1 crean un conjunto de pautas previamente probadas y ejecutadas. La implementación de un proceso de retroalimentación garantiza que los procesos puedan ajustarse, cambiarse y redefinirse de forma continua, lo que garantiza que el equipo de mantenimiento tenga establecida la base perfecta para maximizar su esfuerzo y mejorar su confiabilidad en la ejecución de la parada PitStop. Al desarrollar un ambiente de trabajo competitivo y saludable, se puede generar una alta motivación, y se pueden identificar de forma más rápida y corregir diversos puntos de mejora. Como se mencionó anteriormente, el estudio se centra en proporcionar un conjunto de directrices para mejorar un proceso de mantenimiento ya existente, lo que garantiza una mayor tasa de éxito (disminuir el tiempo de parada). Al implementar el conjunto de lineamientos propuestos y tomar en cuenta las recomendaciones generales sobre los aspectos mencionados, se puede crear un entorno de trabajo optimizado desde el punto de vista ergonómico, lo que ayudará a garantizar altos niveles de motivación en las personas. Finalmente, los lineamientos expuestos, permitirán mejorar los procesos de gestión del mantenimiento relacionados principalmente con: la mantenibilidad, la capacidad de servicio y la accesibilidad, ayudando a mejorar la disponibilidad total y a crear una base sólida, que ayuda a maximizar los efectos positivos que traen consigo la implementación de las técnicas de análisis de la confiabilidad humana en los procesos de mantenimiento de los activos industriales. Whitepaper # 22-C.Parra Referencias Martinetti, A., Awadhpersad, P., Singh, S. and van Dongen, L.A.M. (2021), "Gone in 2s: a deep dive into perfection analysing the collaborative maintenance pitstop of Formula 1", Journal of Quality in Maintenance Engineering, Vol. ahead-of-print No. ahead-of-print. https://doi.org/10.1108/JQME-072020-0062 (artículo original) Alaswad, S. and Xiang, Y. (2017), “A review on condition-based maintenance optimisation models for the stochastically deteriorating system”, Reliability Engineering and System Safety, Vol. 157(C), pp. 5463. Baldissone, G., Comberti, L., Bosca, S. and Mure, S. (2019), “The analysis and management of unsafeacts and unsafe conditions. Data collection and analysis”, Safety Science, Vol. 119, pp. 240-251, doi: 10.1016/j.ssci.2018.10.006. Bleacher Report (2014), Pit stops gone wrong: 10 famous gaffes in the pit lane”, available at: https:// bleacherreport.com/articles/2004800-pit-stops-gone-wrong-famous-gaffes-in-the-pit-lane (accessed 30 December 2020). Comberti, L., Baldissone, G. and Demichela, M. (2015a), “Workplace accidents analysis with a coupled clustering methods: S.O.M. and K-means algorithms”, Chemical Engineering Transactions, Vol. 43, pp. 1261-1266, doi: 10.3303/CET1543211. Comberti, L., Baldissone, G., Bosca, S., Demichela, M., Mure, S., Petruni, A., Djapan, M. and Cencetti, S. (2015b), “Comparison of two methodologies for occupational accidents pre-cursors data collection, safety and reliability of complex engineered systems”, Proceedings of the 25 th European Safety and Reliability Conference, ESREL 2015, pp. 3237-3244, doi: 10.1201/ b19094-426. Comberti, L., Demichela, M., Baldissone, G., Fois, G. and Luzzi, R. (2018), “Large occupational accidents data analysis with a coupled unsupervised algorithm: the S.O.M. k-means method. An application to the wood industry”, Safety, Vol. 4 No. 4, doi: 10.3390/safety4040051. Comberti, L., Leva, M.C., Demichela, M., Desideri, S., Baldissone, G. and Modaffari, F. (2019), “An empirical approach to workload and human capability assessment in a manufacturing plant”, in Longo, L. and Leva, M., (Eds), Human Mental Workload: Models and Applications. H-WORKLOAD 2018. Communications in Computer and Information Science, Vol. 1012, Springer, Cham. doi: 10.1007/978-3-030-14273-5_11. Dekker, R. (1996), “Applications of maintenance optimization models: a review and analysis”, Reliability Engineering and System Safety, Elsevier Science, pp. 229-240. Demichela, M., Baldissone, G. and Camuncoli, G. (2017), “Risk-based decision making for the management of change in process plants: benefits of integrating probabilistic and phenomenological analysis”, Industrial and Engineering Chemistry Research, Vol. 56 No. 50, pp. 14873-14887, doi: 10.1021/acs.iecr.7b03059. Whitepaper # 22-C.Parra Dhillon, B.S. and Singh, C. (1981), Engineering Reliability: New Techniques and Applications, John Wiley and Sons, New York. Fernandez, J.E. (1995), “Ergonomics in the workplace”, Facilities, Vol. 13 No. 4, pp. 20-27, doi: 10.1108/ 02632779510083359. Federation Internationale de l’Automobile-FIA (2008), “Formula one technical regulations”, available at: http://argent.fia.com/web/fia-public.nsf/115F0A1E47E0A282C12573FB0042CB0D/$FILE/12008%20F1%20TECHNICAL%20REGULATIONS%2022-02-2008.pdf (accessed 22 June 2020). Kaiser, K.A. and Gebrael, N. (2009), “Predictive maintenance management using sensor-based degradation models”, IEEE Transactions on Systems Man and Cybernetics - Part A Systems and Humans, Vol. 39 No. 4, pp. 840-849, doi: 10.1109/TSMCA.2009.2016429. Hawkins, F.H. (1987), Human Factors in Flight, 2nd ed., Ashgate, Aldershot. Jerkins, M. (2020), “Performance at the limit”, available at: https://www.cambridge.org/core/books/ performance-at-the-limit/1664AD1E7F3F52EECCCEA57C582392D2 (accessed 16 June 2020). Kapur, S., Debar, V. and Kaur, R. (2019), “Lifestyle affects the pre-competitive state anxiety: study on male and female basketball players”, International Journal of Physiology, Nutrition and Physical Education, Vol. 4 No. 1, pp. 1079-1082. Keith, C. (2020), “Russell’s race-losing tyre mix-up was not due to human error”, available at: https://www.racefans.net/2020/12/06/russells-race-losing-tyre-mix-up-was-not-due-to-human-errorwolff/ (accessed 30 December 2020). Kendall, K., Kendall, J. and Lee, K. (2005), “Understanding disaster recovery planning through a theatre metaphor: rehearsing for a show that might never open”, Communications Kritzinger, D. (2016), “Fault tree analysis”, Aircraft System Safety: Assessments for Initial Airworthiness Certification, pp. 59-99, ISBN: 978-0-08-100889-8. Red Bull to analyse pit stop error (2016), available at: https://f1i.com/news/57440-red-bull-analysepitstop-error-cost-ricciardo.html (accessed 30 December 2020). Singh, S., Kumar, R. and Kumar, U. (2015), “Applying Human factor analysis tools to a railway brake and wheel maintenance facility”, International Journal of Quality in Maintenance Engineering, Vol. 21 No. 1, pp. 89-99. Singh, S., Arnab, M. and Miltos, K. (2017), “Incorporating human reliability analysis to enhance maintenance audits: the case of Rail Bogie maintenance”, International Journal of Prognostics and Health Management, Vol. 8, pp. 1-10, ISSN 2153-2648, E-ISSN 2153-2648 (article id 062). Snow, J.L. (2002), “DNSc, RN enhancing work climate to improve performance and retain valued employees”, The Journal of Nursing Administration, Vol. 32 Nos 7/8, pp. 393-397. Ten Biggest Pit Fails (2016), available at: https://www.carthrottle.com/post/10-of-the-biggest-pit-failsinformula-1-history/ (accessed 30 December 2020). Whitepaper # 22-C.Parra Wang, K. (2016), “Intelligent predictive maintenance system- industry 4.0 scenario”, WIT Transactions on Engineering Sciences, WIT Press, Vol. 113, pp. 1-10, doi: 10.2495/IWAMA150301, ISSN 1743-3533. Wiegmann, D.A. and Shappell, S.A. (2003), A Human Error Approach to Aviation Accident Analysis: The Human Factors Analysis and Classification System, Routledge, London. Wilson, J.R. and Sharples, S. (2015), Evaluation of Human Work, 4th ed., CRC Press, Boca Raton FL. Further reading Ferrari pit stop error (2018), available at: https://www.formula1.com/en/latest/article.ferrari-explainpitstop-error-that-led-to-mechanic-injury.3DC0fk181aWyuiOi4eSKEg.html (accessed 30 December 2020). Federation Internationale de l’Automobile-FIA (2020), “2021 https://www.fia.com/2021-f1-regulations (accessed 22 June 2020). F1 regulations”, available at: Responsable del artículo adaptado al español: Carlos Parra PhD. Msc.Eng. Gerente General de IngeCon (Asesoría Integral en Ingeniería de Confiabilidad) Representante de INGEMAN Latinoamérica https://ingeconvirtual.com/ E-mail: parrac@ingecon.net.in parrac37@gmail.com www.linkedin.com/in/carlos-parra-6808201b http://www.youtube.com/c/CarlosParraIngecon Grupo de Ingeniería de Confiabilidad Operacional https://www.linkedin.com/groups/4134220 https://www.youtube.com/c/CarlosParraIngecon Universidad de Sevilla, Escuela Superior de Ingenieros. Doctorado en Ingeniería de Organización Industrial www.ingeman.net https://ingeman.net/?op=profesores Whitepaper # 22-C.Parra View publication stats